- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

Канали конформного охолодження у формах: виклики та прорив SLM у виробництві форм. Коли мова йде про виготовлення форм, «канали конформного охолодження» є ключовими для підвищення ефективності та якості продукції — вони можуть точно керувати температурою, адаптуючись...

Зв'язатися з нами

Коли мова йде про виготовлення форм, «конформні канали охолодження» є ключовими для підвищення ефективності та якості продукції — вони можуть точно контролювати температуру, повторюючи форму форми, зменшуючи деформацію пластикових деталей. Однак традиційним технологіям обробки важко досягти інтегрального формування складних каналів охолодження, із цим викликом успішно було подолано завдяки SLM 3D-принтерам з лазерним спіканням було успішно подолано.

Основою технології SLM (селективного лазерного спікання) є використання лазера для пошарового плавлення та затвердіння металевого порошку, формуючи тривимірні деталі, наче з «будівельних блоків». У виробництві форм із конформними каналами охолодження її переваги очевидні: немає потреби розділяти вставки форми, можна безпосередньо друкувати структури зі складними внутрішніми каналами охолодження, а густина матеріалу може досягати понад 99,5% із механічними властивостями, кращими за показники при традиційних процесах.

Проте, щоб надрукувати якісні вставки каналів охолодження за допомогою SLM, потрібно три етапи : перше , підготовка перед формуванням, яка включає створення 3D-моделей, додавання опор (щоб запобігти деформації під час друку) та визначення технологічних параметрів (наприклад, потужності лазера та швидкості сканування); секунда , формування методом SLM, коли обладнання плавить металевий порошок (зазвичай порошок інструментальної сталі S136) за заданою траєкторією в умовах захисного інертного газу, шар за шаром; нарешті , постобробка, яка включає видалення залишкового порошку, дробоструменне очищення для покращення якості поверхні та термічну обробку (за необхідності) для зняття внутрішніх напружень.

Також існують розгляди щодо методів друку: повний друк підходить для вставок із тонкими основами, забезпечуючи рівномірний загальний нагрів і низький ризик утворення тріщин, але з вищими матеріальними витратами; при гібридному друці ключові елементи створюються на готових заготовках, що є економнішим, але вимагає узгодження основи та матеріалу друку, щоб уникнути тріщин на межі сполучення. На практиці інженери вибирають метод залежно від розміру вставки та вимог до вартості — наприклад, вставка форми для деталі печі дозволила точно сформувати канали охолодження за допомогою повного друку, а точність розмірів пластикової деталі повністю відповідала стандартам після тестового формування.

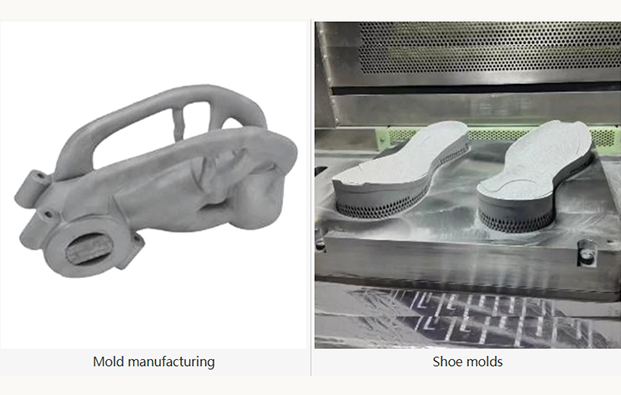

Сьогодні, SLM 3D-принтерам з лазерним спіканням стали «змінниками гри» у виробництві складних форм: вони подолали структурні обмеження традиційної обробки, перетворивши конструкції конформних охолоджувальних каналів з креслень на практичні компоненти; скорочують цикли розробки прес-форм, зменшують витрати підприємств на виробництво та сприяють підвищенню якості пластикових деталей до нового рівня. Із постійною оптимізацією процесів, 3D-принтери SLM з лазером безперечно розкриють ще більший потенціал і створять додаткову цінність у виробництві прес-форм та навіть у інших галузях високотехнологічного виробництва, стаючи важливою силою, що сприяє модернізації промисловості!