- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

у всьому ланцюзі виробництва автомобілів інформаційне маркування компонентів і повністю зібраних транспортних засобів є ключовим елементом забезпечення якості та відстеження походження. Завдяки своїм унікальним технічним перевагам, волоконний лазерний маркувальний пристрій поступово...

Зв'язатися з нами

У всьому ланцюзі виробництва автомобілів інформаційне маркування компонентів і повністю зібраних транспортних засобів є ключовим елементом забезпечення якості та відстеження походження. Завдяки своїм унікальним технічним перевагам, волоконний лазерний маркувальний пристрій поступово замінює традиційні методи маркування та стає важливим інструментом для досягнення дрібномасштабного та інтелектуального управління в автомобільній промисловості.

Застосування в автомобільній промисловості: від базового маркування до інтелектуального відстеження

Лазерне маркування — це не проста заміна традиційним методам, таким як лиття, гаряче тиснення та гнучкі етикетки. Хоча останні можуть передавати лише базову інформацію, наприклад назву продукту, серійний номер, дату виробництва та партію, лазерне маркування значно перевершує їх завдяки незамінним основним перевагам. Воно ґрунтується на безконтактній обробці, без безпосереднього контакту з деталями. Під час обробки місцевий тепловий вплив на деталі мінімальний, а точність маркувальних ліній може досягати рівня мікрометрів, що абсолютно не впливає на первинну точність і збірні допуски деталей. У той же час процес маркування є чистим і безвідходним, не потребує додаткових матеріалів, значно знижуючи вартість одиниці маркування.

Що більше, лазерне маркування може швидко створити унікальний QR-код для кожної деталі. Ця функція стала ключовим елементом, що поєднує «виробничу промисловість» та «управління інформацією», що демонструє прорив, недосяжний для традиційних методів. Відповідно до відповідних національних вимог щодо кодування та ідентифікації автозапчастин, системи повернення автомобілів та управління доступом до електромобілів, автовиробники та постачальники зобов'язані встановити унікальні ідентифікаційні коди для складових вузлів, створити інформаційні бази даних, що підтримують відстеження продукції, а також спільно створити систему управління інформацією про відстеження для досягнення повного контролю над конфігураціями автомобілів, даними заводського контролю та іншими аспектами.

QR-коди ідеально відповідають цим вимогам: їх можна наносити на надзвичайно малій площі (навіть 2×2 мм на електронних пристроях), при цьому вони здатні містити величезний обсяг інформації, зокрема текст і зображення. Крім того, їх можна швидко розпізнати за допомогою скануючого обладнання, що не впливає на темп виробництва і значно зменшує кількість помилок при ручному введенні даних. На різних етапах виробництва, виготовлення та маркетингу автомобілів QR-коди виступають як «електронні посвідчення особи» деталей, забезпечуючи точну та швидку передачу інформації.

|

|

Вирішуючи проблему, пов'язану з підробкою та низькоякісними автомобільними запчастинами, що порушують ринковий порядок і шкодять інтересам споживачів, «унікальність» лазерного маркування відіграє важливу роль. Деякі підприємства маркують оригінальні деталі унікальними кодами або зашифрованими QR-кодами, прив'язуючи до маркування таку інформацію, як номери документів, назви деталей, номери деталей, назви постачальників, час маркування, номери маркувальних машин та дані оператора. Споживачі можуть легко перевірити справжність через спеціальні канали запиту підприємства. Ця модель не лише забезпечує повну відстежуваність деталей протягом усього життєвого циклу, але й прискорює ефективність зворотного зв’язку та вирішення питань якості, суттєво підвищуючи довіру автовласників до підприємства.

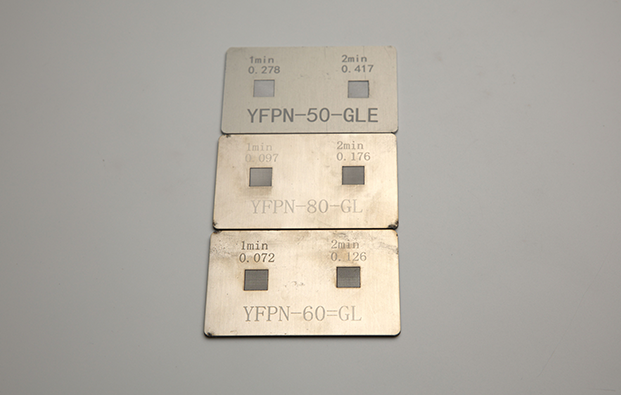

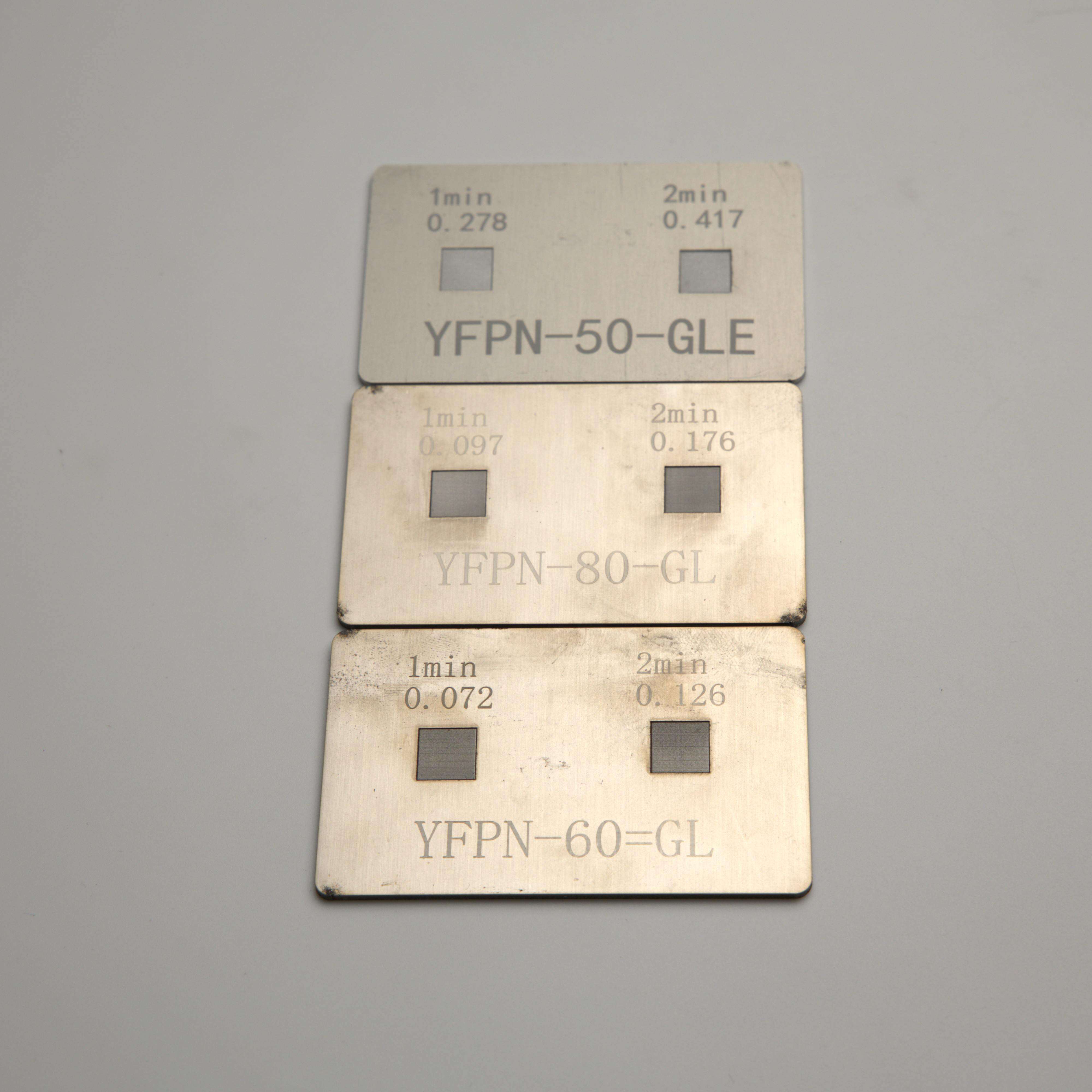

Налаштування параметрів: «Основний код» для адаптації до матеріалу

На ефект маркування впливає багато параметрів, таких як налаштування робочого простору, властивості об'єкта, заповнення, текст і растрове зображення. Найпоширенішими параметрами є швидкість, потужність і частота, які необхідно налаштовувати залежно від матеріалу та виду обробки поверхні деталі, що маркується.

(1)Швидкість: Вказує на швидкість скануючого гальванометра. Загальний час маркування залежить від параметрів швидкості, глибини маркування та площі маркування. За незмінних інших факторів, чим вища швидкість, тим менший час маркування, але тим менше разів одна й та сама ділянка опромінюється лазером, що призводить до мілкішого маркування. Якщо швидкість занадто низька, матеріал, випарований лазером, накопичується на поверхні деталі, що впливає на глибину маркування. Тому для отримання глибокого маркування можна застосувати метод багаторазового маркування на низькій швидкості спочатку та одного разу на високій швидкості наприкінці.

(2) Потужність: Вказує на відсоток вихідної потужності щодо номінальної лазерної потужності, який можна регулювати в межах від 0% до 100%. Більша потужність означає більшу вихідну енергію та вираженіший ефект абляції, і навпаки. Вибір потужності залежить від матеріалу деталі, обробки поверхні та параметрів заповнення. Тривала робота на високій потужності впливає на термін служби лазера.

(3) Частота: Вказує на кількість імпульсів за одиницю часу. Чим вища частота, тим щільніші лазерні точки на лінії маркування, і тим плавніший ефект маркування, і навпаки. Параметри потрібно встановлювати по-різному залежно від матеріалів. Найпоширеніший діапазон частот — 20–100 кГц. Низька частота має механічний ефект і добре працює на матеріалах, таких як метали та силіконовий гель; висока частота має ефект згоряння і більше підходить для матеріалів, таких як пластик і полікарбонат.

Висновок: «Камінь заснування маркування» розумного виробництва

Зі швидким розвитком інформаційних технологій, автомобільна промисловість прискорює перехід від традиційної моделі виробництва до моделі інтелектуального виробництва. У цьому процесі, як важливий носій, що інтегрує «індустріалізацію + інформатизацію», волоконно-лазерний маркувальний верстат за допомогою своїх точних та ефективних функцій маркування дозволяє точно, в режимі реального часу та науково керувати усім процесом, включаючи виробництво, зберігання, відвантаження, продаж та післягарантійне обслуговування. Це не лише задовольняє основні потреби у відповідності політиці та відстеженні якості, а й стає ключовою підтримкою підвищення ефективності роботи галузі та реалізації концепції інтелектуального виробництва.