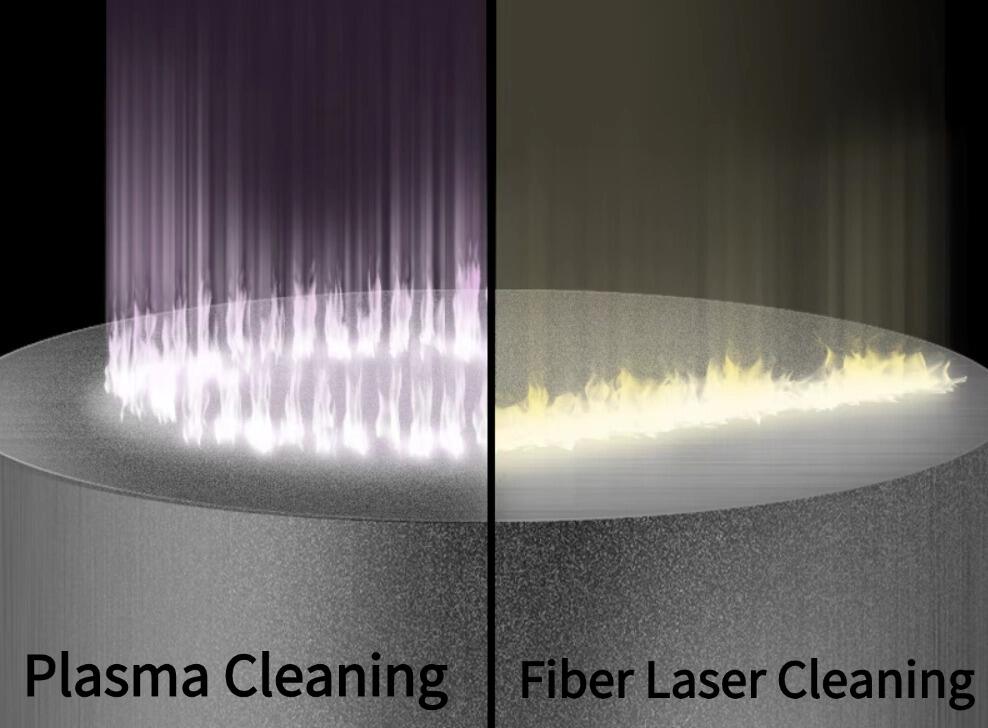

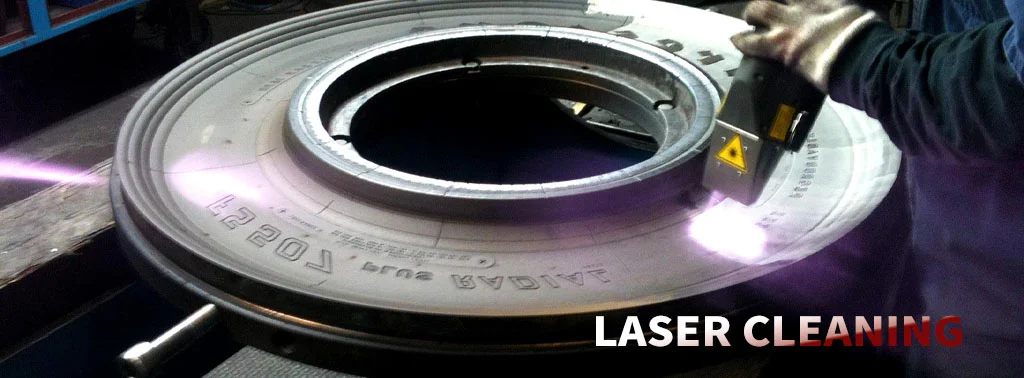

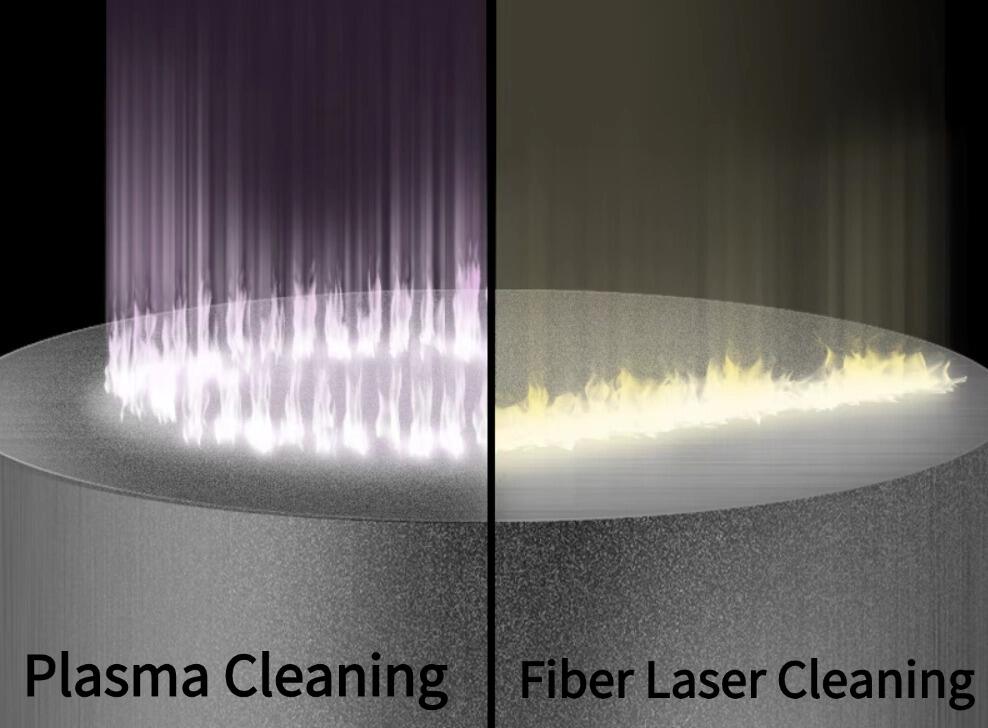

การเลือกเทคโนโลยีที่เหมาะสมสำหรับการทำความสะอาดในอุตสาหกรรมสามารถช่วยลดต้นทุนและเพิ่มประสิทธิภาพได้! ทั้งการล้างด้วยเลเซอร์ไฟเบอร์และการล้างด้วยพลาสม่า ต่างก็เป็นโซลูชันที่เป็นมิตรต่อสิ่งแวดล้อมและได้รับความนิยมในปัจจุบัน แต่ขอบเขตการใช้งานของทั้งสองวิธีนี้แตกต่างกันอย่างมาก — วิธีแรกโดดเด่นในการกำจัดสิ่งสกปรกอย่างรวดเร็วจากพื้นผิวโลหะ ขณะที่วิธีหลังเชี่ยวชาญในการทำความสะอาดระดับโมเลกุลแบบแม่นยำ หลายองค์กรประสบความยากลำบากในการตัดสินใจเลือกระหว่างสองวิธีนี้ ที่จริงแล้ว ประเด็นหลักขึ้นอยู่กับความต้องการในการทำความสะอาดของคุณ: คุณต้องการการประมวลผลที่มีประสิทธิภาพในพื้นที่ขนาดใหญ่ หรือจำเป็นต้องได้รับความสะอาดระดับนาโน? บทความนี้จะอธิบายความแตกต่างหลักของทั้งสองวิธีอย่างเข้าใจง่าย เพื่อช่วยให้คุณเลือกหาโซลูชันที่เหมาะสมที่สุดได้อย่างรวดเร็ว!

I. ความแตกต่างหลักโดยรวม: แยกแยะความแตกต่างสำคัญในตารางเดียว

| มิติของการเปรียบเทียบ |

การทําความสะอาดเลเซอร์ไฟเบอร์ |

การทําความสะอาดพลาสมา |

| หลักการพื้นฐาน |

ลำแสงเลเซอร์ทำให้สิ่งสกปรกกลายเป็นไอ (ไม่สัมผัสพื้นผิว) |

ปฏิกิริยาเคมีของก๊าซที่ถูกไอออนไนซ์ร่วมกับการสปัตเทอริงเชิงกายภาพเพื่อขจัดสิ่งสกปรก |

| ความเร็วในการประมวลผล |

เร็วมาก (สามารถกำจัดสนิมบนโลหะได้ 5–25 ตร.ม./ชั่วโมง) |

ค่อนข้างช้า (ความเร็วของสายการผลิตแบบบรรยากาศ 0.1–2 เมตร/วินาที; แบบสุญญากาศมีเวลาไซเคิล) |

| ต้นทุนการลงทุน |

เริ่มต้นที่ 4,600 ดอลลาร์สหรัฐฯ เฉพาะค่าไฟฟ้า ไม่มีวัสดุสิ้นเปลืองใดๆ |

ต้นทุนการลงทุนครั้งแรกสูง ต้องใช้ก๊าซและพลังงาน ต้นทุนการดำเนินงานระดับปานกลางถึงสูง |

| สมรรถนะทางสิ่งแวดล้อม |

ไม่ก่อให้เกิดมลพิษ ไม่สร้างของเสีย ไม่จำเป็นต้องบำบัดก๊าซทิ้ง |

ต้องจัดการก๊าซทิ้ง และผลพลอยได้ส่วนใหญ่เป็นก๊าซ |

| จุดเด่นหลัก |

เหมาะสำหรับการประมวลผลพื้นที่ขนาดใหญ่ มีประสิทธิภาพสูง และไม่ทำลายวัสดุพื้นฐาน |

การทำความสะอาดในระดับโมเลกุล การกระตุ้นพื้นผิว เหมาะสำหรับวัสดุที่ไวต่อความร้อน |

II. จุดเด่นหลักของเทคโนโลยีสองประเภท: แต่ละแบบมีข้อได้เปรียบเฉพาะตัว

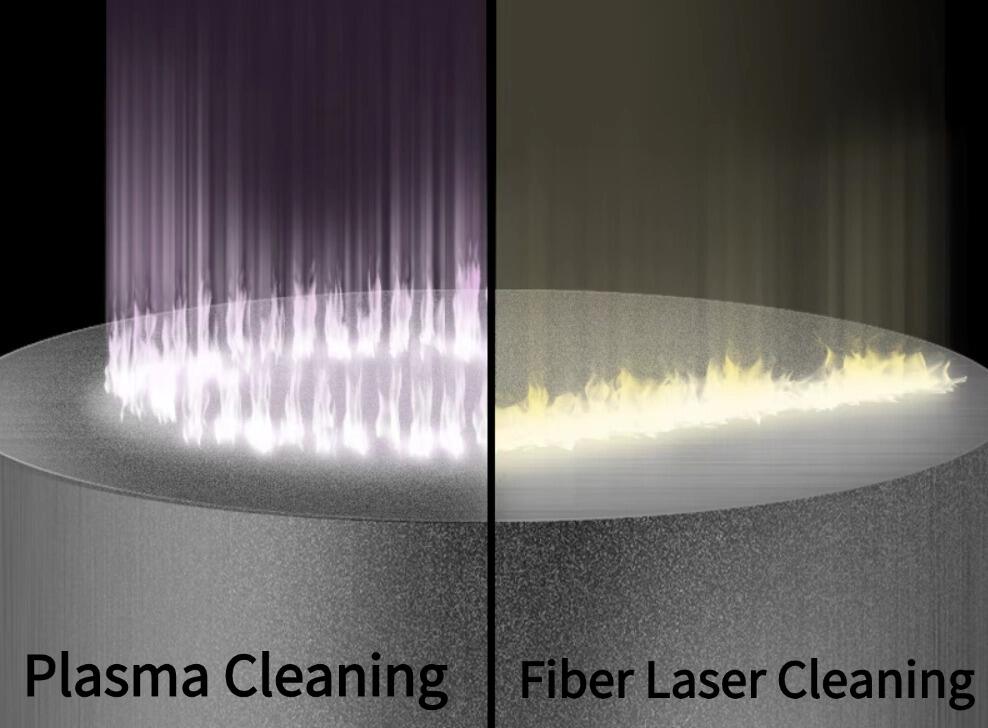

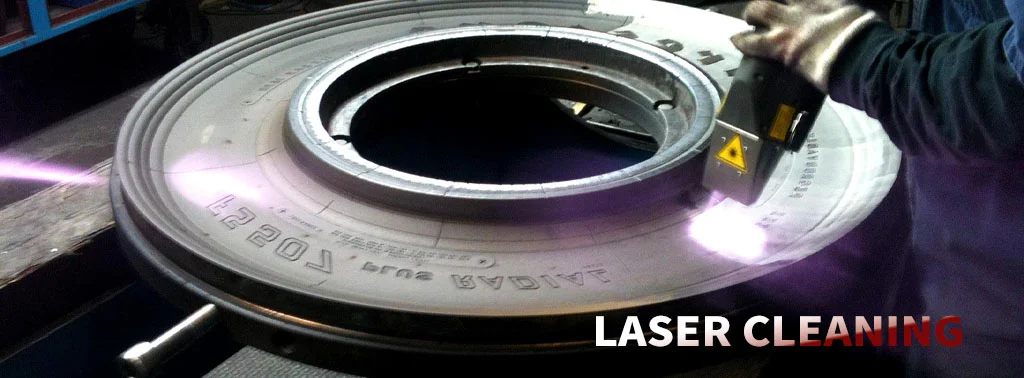

1. การทำความสะอาดด้วยเลเซอร์ไฟเบอร์: "ราชาแห่งประสิทธิภาพ" สำหรับการทำความสะอาดโลหะ

ในฐานะเทคโนโลยีแบบไม่สัมผัส โดยใช้เลเซอร์พัลส์นาโนวินาทีที่มีความยาวคลื่น 1064 นาโนเมตร เพื่อมุ่งเป้าไปยังสิ่งสกปรก เช่น สนิมและสีอย่างแม่นยำ (สิ่งสกปรกดูดซับพลังงานได้ง่ายกว่าโลหะ) แล้วทำให้ระเหิดทันที ข้อได้เปรียบของเทคโนโลยีนี้โดดเด่นเป็นพิเศษ:

- ความเร็วสูง: สามารถกำจัดสีได้ที่อัตรา 10–20 ตารางเมตรต่อชั่วโมง และกำจัดสนิมหนาได้ที่อัตรา 5–10 ตารางเมตรต่อชั่วโมง จึงเป็นทางเลือกแรกสำหรับการทำความสะอาดพื้นที่ขนาดใหญ่ในอุตสาหกรรมหนัก;

- ต้นทุนต่ำ: ใช้เพียงพลังงานไฟฟ้าเท่านั้น ไม่ต้องใช้สารเคมี ตัวกลางขัด หรือวัสดุสิ้นเปลืองอื่น ๆ จึงมีความคุ้มค่าสูงมากเมื่อใช้งานระยะยาว;

- ความแม่นยำสูง: จุดเลเซอร์สามารถโฟกัสได้ถึงขนาด 10–200 ไมโครเมตร ทำให้สามารถทำความสะอาดบริเวณเฉพาะเจาะจงได้อย่างเลือกสรรโดยไม่ทำลายวัสดุพื้นฐาน และรองรับการผสานรวมกับระบบอัตโนมัติ;

- การใช้งานอย่างกว้างขวาง: เหมาะสำหรับอุตสาหกรรมการผลิตรถยนต์ การต่อเรือ อวกาศ และการบูรณะมรดกทางวัฒนธรรม รวมถึงสาขาอื่นๆ โดยเฉพาะสำหรับการเตรียมพื้นผิวโลหะก่อนการใช้งาน

2. การทำความสะอาดด้วยพลาสม่า: ผู้เชี่ยวชาญระดับละเอียดสำหรับการทำความสะอาดแบบแม่นยำ

ระบบจะกระตุ้นก๊าซ เช่น ออกซิเจนและอาร์กอน ด้วยพลังงานความถี่วิทยุ เพื่อสร้างพลาสม่าที่มีไอออน จากนั้นสลายสิ่งสกปรกอินทรีย์ผ่านปฏิกิริยาเคมี และกำจัดอนุภาคขนาดเล็กด้วยกระบวนการสปัตเทอริง (sputtering) แบบกายภาพ จุดเด่นของระบบเน้นการใช้งานในสถานการณ์ที่ต้องการความแม่นยำสูง:

- การทำความสะอาดแบบไร้สิ่งตกค้างสูงสุด: สามารถกำจัดฟิล์มอินทรีย์ที่บางมากและอนุภาคนาโนได้อย่างมีประสิทธิภาพ ตอบสนองความต้องการด้านความสะอาดสูงมากของชิ้นส่วนเซมิคอนดักเตอร์และอุปกรณ์ทางการแพทย์

- การกระตุ้นพื้นผิว: สามารถเพิ่มพลังงานผิวของวัสดุ ทำให้ความสามารถในการยึดเกาะของสารเคลือบและกาวเพิ่มขึ้น 200–400%

- เหมาะสำหรับโครงสร้างที่ซับซ้อน: ก๊าซสามารถแทรกซึมเข้าไปในรูจุลภาคและลึกเข้าไปในโครงสร้างสามมิติ จึงสามารถบำบัดบริเวณมุมตายที่ลำแสงเลเซอร์ไม่สามารถเข้าถึงได้

- ความปลอดภัยในการทำงานที่อุณหภูมิต่ำ: อุณหภูมิของวัสดุพื้นฐานไม่เกิน 80–100°C เหมาะสำหรับวัสดุที่ไวต่อความร้อน เช่น พลาสติกและชิ้นส่วนอิเล็กทรอนิกส์

III. คู่มือการเลือก: เลือกให้ตรงกับความต้องการของคุณ

เลือกการล้างด้วยเลเซอร์ไฟเบอร์ หากคุณ:

- ทำความสะอาดสิ่งสกปรกชั้นหนาเป็นหลัก เช่น สนิม สี และคราบสเกลบนพื้นผิวโลหะ;

- มุ่งเน้นการประมวลผลด้วยความเร็วสูงและในพื้นที่ขนาดใหญ่ รวมทั้งต้องการผสานเข้ากับระบบอัตโนมัติของสายการผลิต;

- ให้ความสำคัญกับต้นทุนการดำเนินงานที่ต่ำ และไม่ต้องการแบกรับค่าใช้จ่ายสำหรับวัสดุสิ้นเปลืองและการกำจัดของเสีย

เลือกการล้างด้วยพลาสม่า หากคุณ:

- จำเป็นต้องกำจัดสิ่งตกค้างระดับโมเลกุลในอุปกรณ์เซมิคอนดักเตอร์ อุปกรณ์อิเล็กทรอนิกส์ความแม่นยำ และอุปกรณ์ทางการแพทย์ เป็นต้น;

- จำเป็นต้องทำความสะอาดโครงสร้างสามมิติที่ซับซ้อนและรูขนาดจิ๋ว หรือต้องการกระตุ้นพื้นผิวพร้อมกัน;

- วัตถุที่ต้องการทำความสะอาดเป็นวัสดุที่ไวต่อความร้อน เช่น พลาสติกและพอลิเมอร์ ซึ่งไม่สามารถทนต่ออุณหภูมิสูงได้

สรุป

ไม่มีข้อได้เปรียบอย่างสัมบูรณ์ระหว่างการล้างด้วยเลเซอร์ไฟเบอร์กับการล้างด้วยพลาสม่า ประเด็นสำคัญอยู่ที่การปรับให้เหมาะสมกับสถานการณ์: สำหรับการกำจัดสิ่งสกปรกอย่างมีประสิทธิภาพบนพื้นผิวโลหะขนาดใหญ่ การล้างด้วยเลเซอร์ไฟเบอร์คือทางเลือกที่เหมาะสมอย่างแน่นอน; ส่วนการล้างในระดับโมเลกุลและการกระตุ้นพื้นผิวในอุตสาหกรรมความแม่นยำ การล้างด้วยพลาสม่าจะให้ผลที่เชื่อถือได้มากกว่า หากรายการใช้งานของคุณคือการล้างพื้นผิวโลหะในภาคอุตสาหกรรม และคุณต้องการสมดุลระหว่างประสิทธิภาพ ต้นทุน และการปกป้องสิ่งแวดล้อม การล้างด้วยเลเซอร์ไฟเบอร์จึงเป็นทางเลือกที่คุ้มค่ากว่าอย่างไม่ต้องสงสัย