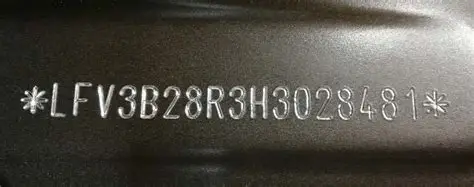

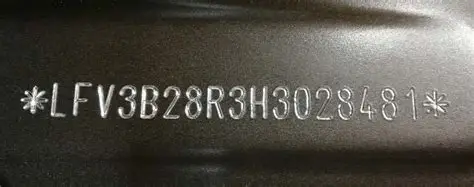

ในการผลิตรถยนต์ รหัสประจำตัวรถยนต์ (VIN: Vehicle Identification Number) ทำหน้าที่เป็น "บัตรประจำตัว" ของรถยนต์ โดยมีหน้าที่สำคัญ เช่น การติดตามย้อนกลับรถยนต์ การควบคุมคุณภาพ และการป้องกันการปลอมแปลง ตามมาตรฐานแห่งชาติ รหัส VIN ต้องถูกแกะสลักไว้บนชิ้นส่วนโครงสร้างหลักของตัวถังเปล่า (white body) ซึ่งต้องเป็นไปตามข้อกำหนดด้านความสูงของตัวอักษรไม่น้อยกว่า 7 มม. ความลึกไม่น้อยกว่า 0.3 มม. ความชัดเจน ความทนทาน และความไม่สามารถเปลี่ยนแปลงได้ กระบวนการแกะสลักแบบกลไกดั้งเดิมมีข้อจำกัด เช่น ประสิทธิภาพต่ำ เสียงดังสูง และความสามารถในการปรับตัวได้จำกัด

การทำเครื่องหมายด้วยเลเซอร์ เทคโนโลยีการแกะสลักด้วยเลเซอร์ ซึ่งมีข้อได้เปรียบในด้านการประมวลผลแบบไม่สัมผัส ความแม่นยำสูง และความเสถียรสูง จึงกลายเป็นเทคโนโลยีหลักสำหรับการแกะสลักรหัส VIN บนตัวถังเปล่าของรถยนต์ ให้การสนับสนุนเชิงกลยุทธ์ที่สำคัญต่อการผลิตอย่างมีประสิทธิภาพและการติดตามย้อนกลับอย่างแม่นยำในอุตสาหกรรมยานยนต์

การแกะสลักด้วยเลเซอร์: "เครื่องแกะสลักแบบไม่สัมผัส" สำหรับรหัส VIN ของรถยนต์

การทำเครื่องหมายด้วยเลเซอร์ เป็นเทคโนโลยีที่ใช้ลำแสงเลเซอร์พลังงานสูงเพื่อฉายรังสีบริเวณผิวโลหะแบบเฉพาะจุด ทำให้วัสดุผิวระเหิดไปและเปิดเผยชั้นวัสดุที่อยู่ด้านล่าง หรือกระตุ้นให้เกิดการเปลี่ยนสีทางเคมี เพื่อสร้างเครื่องหมายถาวร ต่างจากวิธีการตอก/แกะรอยแบบกลไก เช่น การขีดเขียนด้วยลมแรง (pneumatic scribing) การพิมพ์จุด (dot-matrix) และการนูนต่ำ (embossing) ซึ่งการตอก/แกะรอยด้วยเลเซอร์เป็นกระบวนการแบบไม่สัมผัส (non-contact) ที่ไม่จำเป็นต้องให้เข็มตอกสัมผัสโดยตรงกับแผ่นโลหะของโครงสร้างตัวถังรถ วิธีนี้จึงหลีกเลี่ยงความเสียหายต่อโครงสร้างตัวถังรถที่อาจเกิดจากแรงกลไก และสามารถปรับใช้ได้กับวัสดุชิ้นส่วนตัวถังชนิดต่าง ๆ ไม่ว่าจะเป็นเหล็กคาร์บอนธรรมดา หรือเหล็กที่ผ่านกระบวนการขึ้นรูปแบบร้อน (hot-formed steel) ซึ่งมีค่าความต้านทานแรงดึง (yield strength) สูงกว่า 1300 MPa ก็ตาม โดยการตอก/แกะรอยด้วยเลเซอร์สามารถทำให้บรรลุความลึกที่ต้องการและสร้างตัวอักษรที่ชัดเจนได้อย่างมีเสถียรภาพ

ในสายการผลิตตัวถังรถยนต์สีขาว (White Body) อุปกรณ์ทำเครื่องหมายด้วยเลเซอร์มักประกอบด้วยเครื่องกำเนิดเลเซอร์ ตัวขยายลำแสง (ติดตั้งตามความจำเป็น) และระบบแกลวานอมิเตอร์ เมื่อรวมเข้ากับระบบควบคุมอัตโนมัติแล้ว สามารถปรับตัวได้อย่างรวดเร็วเพื่อรองรับความต้องการในการผลิตของรถยนต์หลายรุ่นและตำแหน่งที่ต้องทำเครื่องหมาย กระบวนการทำเครื่องหมายไม่ก่อให้เกิดเสียงรบกวนเชิงกลแต่อย่างใด โดยการแกะสลักจะเสร็จสิ้นผ่านการสแกนลำแสงเลเซอร์ความเร็วสูงเท่านั้น ซึ่งไม่เพียงแต่ตอบสนองข้อกำหนดด้านประสิทธิภาพสูงของสายการผลิตการเชื่อมเท่านั้น แต่ยังรับประกันความสม่ำเสมอและลักษณะที่สวยงามของรหัส VIN อีกด้วย จึงช่วยแก้ไขจุดบกพร่องหลักของวิธีการทำเครื่องหมายแบบกลไกแบบดั้งเดิม ที่มักประสบปัญหาในการรักษาสมดุลระหว่างความเร็วและคุณภาพ

ความแตกต่างทางเทคนิคหลัก: การเลือกระหว่างแกลวานอมิเตอร์แบบโฟกัสหน้า (Front-Focus) กับแบบโฟกัสหลัง (Rear-Focus)

ประสิทธิภาพของการทำเครื่องหมายด้วยเลเซอร์สำหรับการแกะสลักเลขหมายประจำรถ (VIN) ขึ้นอยู่กับวิธีการโฟกัสของระบบแกลแวนอมิเตอร์เป็นหลัก ซึ่งแบ่งออกได้เป็นสองประเภท คือ แกลแวนอมิเตอร์แบบโฟกัสที่ด้านหน้า (front-focus) และแบบโฟกัสที่ด้านหลัง (rear-focus) โดยแต่ละประเภทมีข้อได้เปรียบที่แตกต่างกัน และเหมาะกับสถานการณ์การผลิตที่ไม่เหมือนกัน

ระบบแกลวานอมิเตอร์แบบโฟกัสที่ด้านหน้าใช้อุปกรณ์โฟกัสแบบไดนามิกที่มีความยาวโฟกัสยาวเพื่อโฟกัสลำแสงเลเซอร์ก่อนที่จะเข้าสู่แกลวานอมิเตอร์ XY ซึ่งทำให้ระยะห่างจากจุดใด ๆ บนระนาบชิ้นงานไปยังเลนส์โฟกัสคงที่เสมอ และจุดโฟกัสของแสงทั้งหมดตกอยู่บนระนาบเดียวกันอย่างแม่นยำ ส่งผลให้การแกะสลักมีคุณภาพดีเยี่ยม ตัวอักษรคมชัดและมีความลึกสม่ำเสมอ สามารถตอบสนองมาตรฐานที่เข้มงวดสำหรับรหัส VIN ได้อย่างครบถ้วน ตรงข้าม ระบบแกลวานอมิเตอร์แบบโฟกัสที่ด้านหลังจะโฟกัสลำแสงเลเซอร์ผ่านเลนส์หลังจากที่ลำแสงถูกสแกนโดยแกลวานอมิเตอร์แล้ว วิธีนี้มีข้อดีคือซอฟต์แวร์ควบคุมเรียบง่าย ต้นทุนต่ำ และความเร็วในการแกะสลักสูง แต่เนื่องจากระยะห่างระหว่างเลนส์กับชิ้นงานคงที่ ขนาดของจุดโฟกัสจึงเปลี่ยนแปลงไปตามตำแหน่งบนระนาบการสแกน โดยมีขนาดเล็กที่ส่วนกลางและใหญ่ขึ้นบริเวณขอบ ซึ่งอาจก่อให้เกิดภาพบิดเบี้ยวแบบพินคัชชัน (pincushion) หรือแบบบาร์เรล (barrel) จึงเหมาะสำหรับสถานการณ์ที่ไม่ต้องการความแม่นยำในการแกะสลักสูงมากนัก ในกระบวนการผลิตโครงสร้างตัวถังรถยนต์สีขาว (automotive white body) ผู้ผลิตรถยนต์รายใหญ่ส่วนใหญ่จึงนิยมใช้ระบบแกลวานอมิเตอร์แบบโฟกัสที่ด้านหน้า เนื่องจากข้อได้เปรียบด้านความแม่นยำ

ข้อได้เปรียบของกระบวนการ: เหตุใดจึงเป็นตัวเลือกอันดับหนึ่งสำหรับอุตสาหกรรมยานยนต์

การแกะสลักด้วยเลเซอร์มีความโดดเด่นในการแกะสลักเลขหมายประจำตัวยานยนต์ (VIN) สำหรับอุตสาหกรรมยานยนต์ เนื่องจากมีข้อได้เปรียบหลายประการที่สอดคล้องกับกระบวนการผลิตเชิงอุตสาหกรรม ประการแรก คือ มีความสามารถในการใช้งานได้อย่างกว้างขวาง สามารถประมวลผลทั้งเหล็กคาร์บอนธรรมดาและเหล็กหล่อร้อนที่มีความแข็งสูง ในขณะที่วิธีการแกะสลักแบบกลไกมักประสบปัญหาความลึกของการแกะสลักไม่เพียงพอ และหัวเข็มสึกหรอเมื่อประมวลผลเหล็กที่มีความแข็งแรงสูง ประการที่สอง คือ สามารถรักษาสมดุลระหว่างประสิทธิภาพและความแม่นยำได้: โดยการปรับแต่งกำลังเลเซอร์ (โดยทั่วไปอยู่ที่ 150–200 วัตต์) และพารามิเตอร์การแกะสลักให้เหมาะสม ทำให้สามารถแกะสลัก VIN ที่มีความยาว 19 หลักได้ภายในเวลา 30–60 วินาที นอกจากนี้ เพื่อเพิ่มคุณภาพด้านความสวยงาม ยังสามารถใช้เทคนิคการสแกนความเร็วสูงแบบหลายรอบ (multi-pass high-speed scanning) เพื่อเพิ่มความชัดเจนของตัวอักษรและหลีกเลี่ยงการเกิดเศษโลหะตกค้าง (slag residue) ประการที่สาม คือ มีความเสถียรสูง: การแกะสลักด้วยเลเซอร์ไม่มีชิ้นส่วนที่สึกหรอทางกล จึงมีต้นทุนการบำรุงรักษาต่ำ และเหมาะสำหรับการดำเนินงานต่อเนื่องเป็นเวลานานบนสายการผลิตยานยนต์ อีกทั้งการประมวลผลแบบไม่สัมผัส (non-contact processing) ยังช่วยลดความเสี่ยงต่อความเสียหายซ้ำซ้อน จึงรักษาความสมบูรณ์ของโครงสร้างตัวถังรถยนต์ไว้ได้อย่างมีประสิทธิภาพ

นอกจากนี้ การทำเครื่องหมายด้วยเลเซอร์ยังมีความยืดหยุ่นสูงมาก ผ่านการเขียนโปรแกรมซอฟต์แวร์ สามารถเปลี่ยนรูปแบบการแกะสลัก VIN สำหรับโมเดลรถยนต์ที่แตกต่างกันได้อย่างรวดเร็ว โดยไม่จำเป็นต้องเปลี่ยนแม่พิมพ์หรืออุปกรณ์ยึดจับ ซึ่งช่วยลดเวลาในการปรับสายการผลิตอย่างมีนัยสำคัญ และสอดคล้องอย่างสมบูรณ์แบบกับความต้องการการผลิตแบบผสมผสาน (mixed-model production) ของอุตสาหกรรมยานยนต์สมัยใหม่

ข้อพิจารณาในการประยุกต์ใช้งาน: การสมดุลระหว่างความปลอดภัยและประสิทธิภาพ

แม้การแกะสลักด้วยเลเซอร์ในงานตัวถังรถยนต์สีขาวจะมีข้อได้เปรียบอย่างมาก แต่ก็จำเป็นต้องให้ความสำคัญกับสองประเด็นหลัก ประการแรก คือ การป้องกันความปลอดภัย: ระหว่างการแกะสลัก ฟิล์มน้ำมันบนแผ่นโลหะของตัวถังและกระบวนการระเหิดของโลหะจะก่อให้เกิดควันและฝุ่นละออง ในขณะที่รังสีเลเซอร์ที่มีความเข้มสูงอาจเป็นอันตรายต่อสายตาของผู้ปฏิบัติงาน ดังนั้นจึงจำเป็นต้องติดตั้งระบบระบายอากาศและดูดควันอย่างสมบูรณ์แบบ รวมทั้งอุปกรณ์ป้องกันรังสีแสงเพื่อให้มั่นใจว่าสภาพแวดล้อมในการผลิตนั้นปลอดภัย ประการที่สอง คือ การปรับแต่งพารามิเตอร์: มีความสัมพันธ์แบบผกผันบางประการระหว่างประสิทธิภาพและคุณภาพของการแกะสลักด้วยเลเซอร์—การลดความเร็วของลำแสงเลเซอร์และจำนวนรอบการแกะสลักจะช่วยเพิ่มประสิทธิภาพ แต่อาจทำให้เกิดเศษโลหะตกค้างตามขอบตัวอักษร; ส่วนการสแกนด้วยความเร็วสูงแบบหลายรอบจะรับประกันความสวยงามของรอยแกะสลัก แต่ใช้เวลานานขึ้น (โดยประมาณ 4–6 นาที) ดังนั้นในการผลิตจริง จำเป็นต้องหาจุดสมดุลที่เหมาะสมตามจังหวะของสายการผลิต

เมื่ออุตสาหกรรมยานยนต์ยังคงยกระดับข้อกำหนดด้านประสิทธิภาพการผลิตและความแม่นยำในการติดตามที่มาของชิ้นส่วนอย่างต่อเนื่อง เทคโนโลยีการแกะสลักด้วยเลเซอร์จึงพัฒนาไปสู่ความเร็วที่สูงขึ้น ความแม่นยำที่ดีขึ้น และความสามารถในการปรับตัวอย่างชาญฉลาดยิ่งขึ้น เทคโนโลยีนี้ไม่เพียงทำหน้าที่เป็นเทคโนโลยีหลักสำหรับการแกะสลักเลขหมายประจำตัวยานพาหนะ (VIN) เท่านั้น แต่ยังมีบทบาทสำคัญในการระบุและติดตามที่มาของชิ้นส่วนยานยนต์และชิ้นส่วนอิเล็กทรอนิกส์อีกด้วย ซึ่งส่งเสริมการยกระดับระบบการผลิตสู่ความชาญฉลาดมากยิ่งขึ้น