- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

Proszek metalowy to jeden z najważniejszych elementów w przemyśle wytwarzania addytywnego (AM), stanowiąc podstawę do produkcji metalowych części drukowanych w technologii 3D. Na Konferencji Przemysłowej Technologii Druku 3D w 2013 roku eksperci zdefiniowali proszek metalowy do druku 3D...

Skontaktuj się z nami

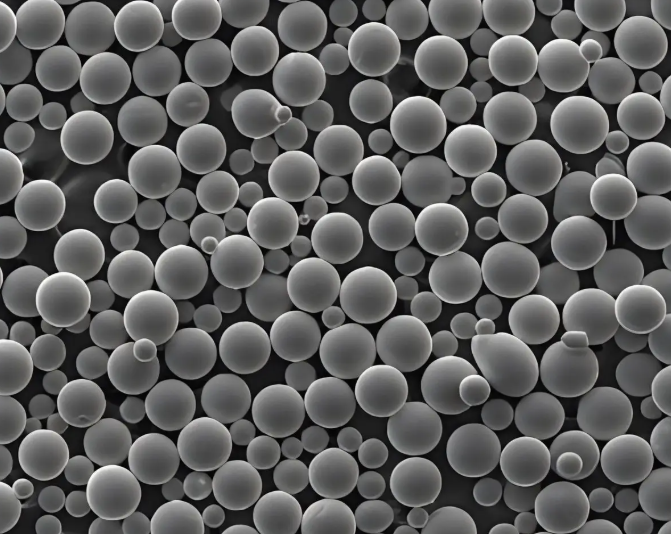

Metaliczny proszek to jeden z najważniejszych elementów w przemyśle związanym z technologią wytwarzania addytywnego wytwarzania przyrostowego (AM), stanowiąc podstawę do wytwarzania metalowych części metodą druku 3D. Na Światowej Konferencji Przemysłu Technologii Druku 3D w 2013 roku eksperci zdefiniowali drukowanie 3D proszek metaliczny jako zbiór cząstek metalicznych o średnicy poniżej 1 mm, w tym metali czystych, stopów metalowych oraz związków ogniotrwałych o właściwościach metalicznych.

Obecnie dostępne proszki metaliczne dla drukowanie 3D obejmują stopy kobaltowo-chromowe, stal nierdzewna, stali narzędziowe, stopy brązu, stopy tytanu oraz stopy niklu z aluminium. Aby spełnić surowe wymagania procesów AM, proszki metaliczne muszą charakteryzować się:

Drobny rozmiar cząstek

Wąskim rozkładem wielkości

Wysoką kulistością

Doskonałą przesięklanością

Wysoką gęstością nasypową i ubitym

W zależności od planowanego zastosowania i procesu formowania w kolejnych etapach, stosuje się różne techniki produkcji proszku. Dzielą się one na dwie główne kategorie:

Metody fizykochemiczne

Metody mechaniczne

W przemyśle metalurgii proszków elektroliza , zmniejszenie , oraz atomizacja są powszechnie stosowane, choć nie wszystkie nadają się do wytwarzania proszków stopowych. W przypadku wytwarzania addytywnego główny nacisk kładzie się na stopy tytanu , superstopu , stop niklowo-chromowy , stalo o wysokiej wytrzymałości , oraz stale narzędziowe . Aby spełnić normy jakości, proszki muszą zachować:

Niską zawartość tlenu i azotu

Wysoką kulistością

Wąski zakres wielkości cząstek

Wysoka gęstość nasypowa

Obecnie cztery najważniejsze metody wytwarzania sferycznych proszków metalicznych do AM to:

Proces Plazmowego Elektrody Obrotowej (PREP)

Atomizacja plazmowa (PA)

Atomizacja gazowa (GA)

Sferydyzacja plazmowa (PS)

Zasada:

Pręty metalowe (elektrody) są obracane z dużą prędkością, podczas gdy ich końcówki są topione przez łuk plazmowy. Roztopiony materiał jest wyrzucany siłą odśrodkową, tworząc drobne krople, które krzepną w niemal sferyczny proszek w warunkach gazu obojętnego.

Najważniejsze funkcje:

Wytwarza czysty, wysoce sferyczny proszek

Doskonała przesiadność i jakość powierzchni

Wąski rozkład wielkości cząstek

Ograniczenia:

Niższy udział drobnych proszków (<45 μm)

Wysokie wymagania dla sprzętu (prędkość obrotowa, szczelność)

Wyższy koszt drobnych proszków

Zastosowanie:

Najlepiej nadaje się do wytwarzania sferycznych proszków stopowych, takich jak tytan i stopy o wysokiej temperaturze topnienia. Większe rozmiary cząstek są często stosowane w procesach Laser Engineered Net Shaping (LENS) lub Directed Energy Deposition (DED).

Zasada:

Drut metalowy jest wprowadzany do strefy wysokiej temperatury plazmy, gdzie jest topiony lub parowany, a następnie rozdrabniany na mikro-krople dzięki energii kinetycznej plazmy. Krople te stygną i krzepną, tworząc drobne proszki podczas opadania przez komorę z gazem obojętnym.

Najważniejsze funkcje:

Wysoki udział proszków ultra-drobnych (<45 μm)

Minimalna liczba pustych cząstek lub uwięzionego gazu

Doskonały do stopów o wysokiej temperaturze topnienia

Ograniczenia:

Wymaga drutu jako surowca, co ogranicza elastyczność w zakresie stopów

Wyższe koszty produkcji wynikające z przetwarzania drutu

Obecność pewnej ilości proszku satelitarnego

Zastosowanie:

Idealny do zastosowań w wytwarzaniu addytywnym wymagającym wysokiej czystości i drobnoziarnistych proszków. Dobrze nadaje się do stopów tytanu stosowanych w topieniu selektywnym laserem (SLM) i topieniu wiązką elektronową (EBM).

Rodzaje:

VIGA (Atomizacja gazowa w próżni indukcyjnej)

Do stopienia metalu w próżni wykorzystywany jest tygiel. Strumień ciekłego metalu jest rozdrabniany na krople przez strumień wysokociśnieniowego gazu obojętnego.

EIGA (Topienie elektrody indukcyjne w gazie obojętnym)

Stopienie obracającej się metalowej elektrody odbywa się przy użyciu cewek indukcyjnych, eliminując konieczność stosowania tygla i zmniejszając ryzyko zanieczyszczenia.

Najważniejsze funkcje:

Wysoka Efektywność i Kosztowność

Szeroka kompatybilność ze stopami (stal, nikiel, kobalt, aluminium, miedź)

Kontrolowana wielkość cząstek

Ograniczenia:

Kształtność gorsza niż w przypadku metod opartych na plazmie

Wyższa zawartość cząstek satelitarnych i porowatego proszku

Wchwytywanie powietrza czyni go mniej odpowiednim do zastosowań w EBM lub gorącego izostatycznego prasowania (HIP)

Zastosowanie:

Szeroko stosowany do wytwarzania proszków do procesów SLM i DED. Ciągłe ulepszenia, takie jak atomizacja ultradźwiękowa czy laminarna struga gazowa, poprawiły jakość proszków do AM.

Zasada:

Nieregularne proszki metalowe są wprowadzane do palnika plazmowego o częstotliwości radiowej (RF). Cząstki są ogrzewane do temperatury bliskiej lub powyżej ich temperatury topnienia, a następnie szybko chłodzone, tworząc sferyczne cząstki pod wpływem napięcia powierzchniowego.

Najważniejsze funkcje:

Wysoka kulistość i gładkie powierzchnie

Dobra przesięklność

Odpowiedni do metali trudno topnych (tantal, wolfram, niob, molibden)

Ograniczenia:

Długie cykle ogrzewania

Zwiększona zawartość tlenu dzięki zwiększonej powierzchni

Utrata lotnych składników stopowych podczas topnienia

Zastosowanie:

Głównie stosowany do ponownego przetwarzania proszków niesferycznych na sferyczne. Wartościowy również do odzyskiwania używanych lub recyklingowych proszków

| Metoda | Kształt cząstek | Wielkość proszku | Wydajność drobnego proszku (<45 μm) | Koszt | Uwagi |

|---|---|---|---|---|---|

| Przygotowanie | Wysoko sferyczny | Średni lub gruby | Niski | Wysoki | Idealny do czystych, dużych sferycznych proszków |

| PA | Prawie kulisty | Dobrze | Bardzo wysoki | Wysoki | Najlepszy do bardzo drobnych proszków |

| GA | Sferyczna | Szeroki zakres | Wysoki | Niski | Szeroko stosowany w przemyśle |

| PS | Kulisty (z nieregularnego) | Zmienna | Uzależniony od surowca | Średni | Stosowany do ponownego przetwarzania lub rafinacji proszków |

Na całym świecie technologie wytwarzania addytywnego szybko się rozwijają w zakresie materiałów, urządzeń i zastosowań. Choć obecnie główny nacisk kładzie się na sam proces drukowania, rozwój materiałów metalicznych w fazie proszku – w szczególności projektowanie stopów, urządzenia produkcyjne oraz technologie sferoidalne o niskich kosztach – pozostaje kluczową, a zarazem niedostatecznie rozwiniętą dziedziną.

Aby wspierać solidny i niezależny ekosystem AM, należy zwrócić większą uwagę na infrastrukturę produkcji proszków, innowacje procesowe i badania materiałowe. Budowanie kompetencji w tych obszarach jest niezbędne do rozwoju wydajnych, ekonomicznych i skalowalnych rozwiązań druku 3D metali.