- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

Gdy myślisz o druku 3D, możesz widzieć plastikowe zabawki lub figurki ze smoły, ale czy wiedziałeś, że nawet elementy ze stopu tytanu do przemysłu lotniczego czy spersonalizowane implanty stomatologiczne w medycynie można teraz wydrukować jednym ciągiem za pomocą "laserów"? Za tym...

Skontaktuj się z nami

Kiedy chodzi o drukowanie 3D , możesz widzieć plastikowe zabawki lub figurki ze smoły, ale czy wiedziałeś, że teraz możliwe jest jednorazowe drukowanie za pomocą „laserów” nawet komponentów z tytanu stosowanych w przemyśle lotniczo-kosmicznym czy spersonalizowanych implantów dentystycznych? Za tym wszystkim kryje się kluczowa siła wysokomocnych laserów światłowodowych. Dlaczego mogą one stać się „sercem napędowym” druk 3D metalowy ? I w jaki sposób osiągają równowagę między wysoką mocą a dużą precyzją? Dziś przyjrzymy się łączeniu światów laserów światłowodowych i druku 3D, analizując najważniejsze technologie.

I. Laser włóknowy + druk 3D: Odnowienie produkcji metalowych części

Tradycyjna obróbka metali opiera się na formach i cięciu. Złożone konstrukcje często wymagają wielu etapów montażu, co jest czasochłonne i prowadzi do znacznego marnotrawstwa materiału (wykorzystanie materiału w tradycyjnym cięciu jest mniejsze niż 30%). Trójwymiarowa drukarka laserowa z włókna (reprezentowana przez selektywne topnienie laserem, SLM) całkowicie podważa ten model – wykorzystuje proszek metalowy jako surowiec, a wysokowydajny laser włóknowy stopniowo topi proszek według zaprogramowanej ścieżki. Po ostygnięciu warstwy nakładają się, tworząc trójwymiarową część. Cały proces nie wymaga form, przypomina „rysowanie światłem na proszku metalowym, nakładanie nowego proszku po każdej warstwie i napromieniowanie aż do uzyskania gotowego produktu.”

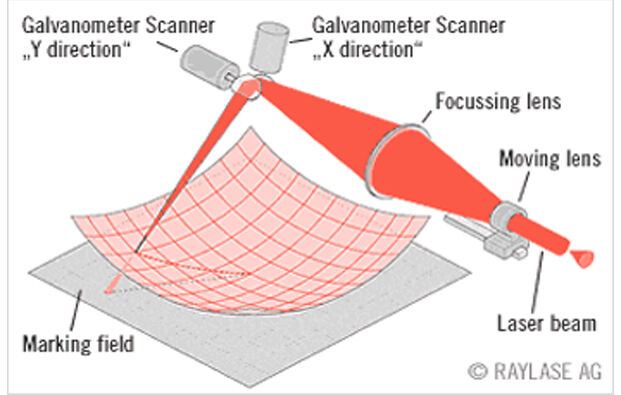

Zalety tej technologii są wspierane przez wysokomocne lasery światłowodowe: wytwarzają wiązki laserowe o bardzo wysokiej jakości, z małymi kątami dywergencji i jednolitymi plamami (minimalny rozmiar plamy do 0,1 mm), umożliwiając precyzyjną reprodukcję drobnych struktur części, takich jak skomplikowane kanały przepływowe w łopatkach turbin lub dokładne zęby w przekładniach. Tymczasem ich moc jest regulowana w szerokim zakresie (od setek watów do kilku kilowatów), co pozwala na obróbkę blach metalowych o grubości nawet 0,1 mm oraz topienie płyt ze stali nierdzewnej o grubości do 50 mm. Co ważniejsze, lasery światłowodowe charakteryzują się sprawnością konwersji elektro-optycznej na poziomie 25%–30%, a odprowadzanie ciepła jest znacznie lepsze niż w przypadku tradycyjnych laserów YAG. Nawet długotrwałe sesje drukowania nie wpływają na dokładność z powodu przegrzania, co czyni je idealnym wyborem dla branż lotniczej, medycznej i innych dziedzin wymagających ścisłych standardów jakości części.

II. Od laboratorium do przemysłu: rzeczywiste zastosowania druku 3D z wykorzystaniem laserów światłowodowych

Dziś drukowanie trójwymiarowe z wykorzystaniem lasera światłowodowego przeszło od koncepcji technicznej do wielu zaawansowanych dziedzin, rozwiązując wyzwania, z którymi tradycyjne metody obróbki nie potrafiły sobie poradzić, stając się „nowym narzędziem” w produkcji wysokiej klasy.

W branży lotniczej i kosmicznej Uniwersytet Beihang wykorzystał drukowanie trójwymiarowe z laserem światłowodowym do produkcji dużych nośnych elementów konstrukcyjnych z tytanu dla samolotów, zmniejszając wagę części o 30%, jednocześnie zwiększając ich wytrzymałość o 15%. Uniwersytet Northwestern Polytechnical wydrukował nawet kołnierz centralnego skrzydła dla chińskiego dużego samolotu C919, łamiąc obce monopole technologiczne i uwalniając chińską produkcję lotniczą od zależności od importowanych form

W opiece zdrowotnej spersonalizowane implanty stomatologiczne i sztuczne stawy mogą być „wytwarzane na żądanie” za pomocą druku 3D z wykorzystaniem lasera światłowodowego. Na podstawie danych CT pacjenta laser precyzyjnie kontroluje zakres topnienia proszku stopu tytanu, zapewniając idealne dopasowanie implantu do kości alveolarnej, co zmniejsza ryzyko operacyjne i skraca cykl leczenia (tradycyjne implanty spersonalizowane wymagają 1 miesiąca, natomiast druk 3D z użyciem lasera światłowodowego trwa tylko 3 dni).

W przemyśle motoryzacyjnym tradycyjne procesy nie pozwalają na tworzenie skomplikowanych struktur wewnętrznych kanałów chłodzących głowicę silnika, ale druk 3D z użyciem lasera światłowodowego umożliwia ich jednorazowe wytworzenie, poprawiając efektywność chłodzenia o 20%, zmniejszając wagę części i wspierając osiągnięcie lekkiej konstrukcji pojazdów, co obniża zużycie energii.

III. Perspektywy przyszłości: Druk 3D z użyciem lasera światłowodowego będzie się rozwijał jeszcze bardziej "intensywnie"

Obecnie wysokomocowe lasery światłowodowe mogą osiągnąć ciągłą wydajność 2 kW z pojedynczego światłowodu, a technologia wiązania wielu światłowodów może przekroczyć 10 kW. Przyszłe ulepszenia będą skupiały się na dwóch kierunkach:

Z jednej strony, wyższa precyzja – po połączeniu z technologią światłowodów z kristalem fotonicznym plamy laserowe mogą zostać dodatkowo zmniejszone do 0,05 mm, umożliwiając drukowanie elementów mikroskalowych, takich jak stenty naczyniowe, aby sprostać bardziej szczegółowym potrzebom medycznym.

Z drugiej strony, niższe koszty – dzięki przełomom technologicznym w dziedzinie krajowych światłowodów o podwójnej powłoce i półprzewodnikowych źródeł pompujących, koszty produkcji laserów światłowodowych spadają. Oczekuje się, że wejdą one do większej liczby małych i średnich producentów, przenosząc metalowe drukowanie 3D z poziomu „wysokiej niestandardowej produkcji” na etap „produkcji masowej”, np. szybkie wytwarzanie i naprawa części samochodowych oraz form odlewniczych.

Od dużych elementów lotniczych po mikroskopijne implanty medyczne, wysokomocne lasery światłowodowe odmieniają sposób wytwarzania metalowych części. Nie tylko czynią przetwarzanie złożonych struktur bardziej efektywnym i precyzyjnym, ale również napędzają rozwój produkcji w kierunku „zielonego i dostosowanego do klienta”. W przyszłości możemy spodziewać się większej liczby metalowych części „drukowanych laserem światłowodowym” w codziennym życiu – spersonalizowanych klocków hamulcowych samochodowych, artykułów gospodarstwa domowego, a nawet indywidualnych biżuterii metalowych.