- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

Kiedy mówi się o druku 3D, na myśl przychodzą przede wszystkim plastikowe zabawki i modele ze smoły. Czy wiesz jednak, że istnieje rodzaj technologii laserowego druku 3D, który potrafi bezpośrednio "drukować" metalowe części, takie jak stopy tytanu czy stal nierdzewna...

Skontaktuj się z nami

Gdy mówi się o druku 3D, na myśl przychodzą przede wszystkim plastikowe zabawki i modele ze smoli. druk 3D laserowy technologia umożliwiająca bezpośrednie „drukowanie” metalowych części, takich jak stopy tytanu i stal nierdzewna, a także złożone elementy nośne przeznaczone do zastosowań w branży lotniczej i kosmicznej? Chodzi o technologię selektywnego Topnienia laserowego (SLM) druku 3D technologia. Co pozwala tej metodzie pokonać trudności związane z obróbką metali? Dlaczego stała się ona „nowym narzędziem” w produkcji wysokiej klasy? Dziś przyjrzymy się bliżej ukrytym za nią szczegółom technicznym.

Selektywne topnienie laserowe (SLM) – tworzenie metalowych elementów metodą „laserowego stapiania proszku”

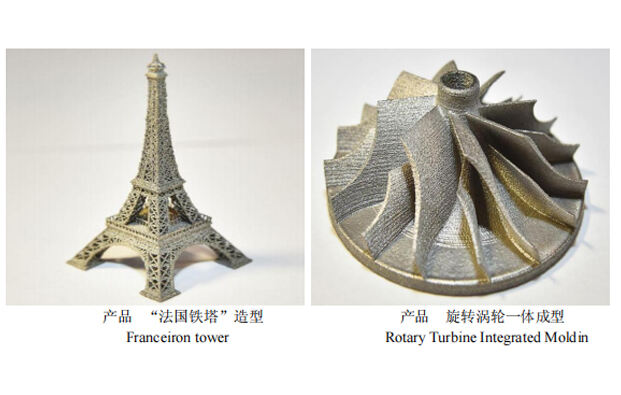

W przeciwieństwie do powszechnego druku 3D metodą Fused Deposition Modeling (FDM), druk 3D SLM wykorzystuje proszek metalowy jako materiał podstawowy. Wiązka lasera o wysokiej energii stopniowo topi proszek zgodnie z zaprogramowaną ścieżką, a stopiony proszek po ostygnięciu układa się warstwami, tworząc trójwymiarową część. Cały proces przypomina "rysowanie" laserem na proszku metalowym — po ukończeniu jednej warstwy nakładana jest nowa warstwa proszku, a następnie warstwy są nakładane jedna na drugą, tworząc gotowy produkt. Umożliwia to jednoczesne formowanie skomplikowanych struktur bez konieczności stosowania form, co czyni tę technologię szczególnie odpowiednią dla elementów o nietypowych kształtach oraz części pustych, których trudno jest obrabiać tradycyjnymi metodami skrawania.

Odkrywanie "serca" urządzenia: kluczowe struktury decydujące o dokładności druku

Aby osiągnąć wysoką dokładność drukowania elementów metalowych, nieodzowne są rdzenne struktury urządzenia. Zgodnie z badaniami zespołu kierowanego przez Zhu Tianguanga z Uniwersytetu Ligong w Szynyangu, profesjonalne urządzenie do druku 3D metodą SLM dla metali opiera się głównie na trzech "kluczowych komponentach", które zapewniają jego wydajność:

Części metalowe są "wytwarzane" warstwa po warstwie. Po wydrukowaniu każdej warstwy stołownik musi opuścić się dokładnie o grubość jednej warstwy (zazwyczaj 0,02–0,1 mm), co wymaga precyzyjnego mechanizmu podnoszenia osi Z do sterowania. Badania przyjęły złożony projekt typu "silnik serwo + śruba kulowa + prowadnica liniowa". Silnik jest modelu Delta ECMA-CA06, śruba ma średnicę 16 mm, a prowadnica jest typu SSR20XV. Ten projekt pozwala osiągnąć dokładność powtarzalności pozycjonowania na poziomie ±0,001 mm – co odpowiada 1/60 średnicy ludzkiego włosa – zapewniając minimalny błąd układania warstw i zapobiegając powstawaniu tzw. "linii schodkowych" na częściach.

Proszek metalowy ma tendencję do utleniania się pod wpływem tlenu z powietrza podczas topnienia w wysokich temperaturach, co prowadzi do powstawania porów i pęknięć w elementach. Komora ochronna z gazem obojętnym urządzenia najpierw usuwa powietrze (do stopnia próżni poniżej 100 Pa), a następnie napełnia je gazem obojętnym, takim jak argon. Poprzez cykliczny system oczyszczania zawartość tlenu jest kontrolowana na poziomie 100 ppm (co odpowiada zaledwie 0,1 litra tlenu w 1 metrze sześciennym powietrza), zapewniając brak utleniania metalu podczas topnienia i poprawiając wytrzymałość mechaniczną elementów.

Promień lasera całkowicie polega na systemie galwanometru optycznego do kontrolowania jego toru podczas topnienia proszku. System składa się z dwóch szybkich skanujących galwanometrów (osi X/Y). Silnik napędza reflektory, które szybko odchylają promień, umożliwiając ruch wiązki laserowej po powierzchni proszku jak "pędzlem" z prędkością skanowania rzędu kilku metrów na sekundę. Urządzenie wyposażone jest w laser światłowodowy (o wysokiej gęstości energii i dobrym odprowadzaniu ciepła), który precyzyjnie kontroluje wielkość plamki (minimalnie do 0,1 mm), umożliwiając łatwe drukowanie dokładnych struktur, takich jak zęby kół zębatych czy kanały przepływowe łopatek turbiny.

Od laboratorium do fabryki: Jak szeroko stosowana jest w praktyce technologia SLM?

Obecnie technologia druku 3D SLM przeszła z laboratorium do rzeczywistej produkcji i została zastosowana w wielu zaawansowanych dziedzinach:

Branża lotnicza: Uniwersytet Północno-Zachodni Politechniczny wykorzystał technologię SLM do wytwarzania kołnierza centralnego skrzydła chińskiego krajowego samolotu C919, zmniejszając wagę elementu o 30% przy jednoczesnym zwiększeniu jego wytrzymałości o 15%. Uniwersytet Beihang (Uniwersytet Lotnictwa i Astronautyki w Pekinie) posłużył się nią nawet do drukowania dużych nośnych elementów konstrukcyjnych z tytanu, przełamując monopol zagranicznych technologii.

Branża medyczna: Spersonalizowane implanty dentystyczne i sztuczne stawy mogą być „drukowane na żądanie” za pomocą technologii SLM, dostosowując się idealnie do struktury kości pacjenta i zmniejszając ryzyko operacyjne. Płytki z tytanu stosowane w ortopedii mogą również być projektowane z konstrukcją pustą dzięki SLM, co zmniejsza obciążenie fizyczne dla pacjentów.

Branża produkcji motoryzacyjnej: Zespół z Uniwersytetu Jiaotong w Szanghaju zastosował technologię SLM w badaniach i rozwoju części samochodowych, takich jak kanały chłodzenia głowic cylindrów silnika. Tradycyjne procesy nie pozwalają na tworzenie skomplikowanych struktur wewnętrznych, natomiast technologia SLM umożliwia jednorazowe formowanie, poprawiając efektywność odprowadzania ciepła przez silnik o ponad 20%.

Obiecująca przyszłość: Przez jakie kolejne utrudnienia może przebić się technologia SLM?

Wraz z postępem Industry 4.0, technologia SLM będzie również integrować się z sztuczną inteligencją i cyfrowymi bliźniakami. Na przykład AI może służyć do optymalizacji ścieżki skanowania laserowego i zmniejszania naprężeń wewnętrznych elementów; technologia cyfrowego bliźniaka pozwala symulować proces drukowania i wykrywać wady z wyprzedzeniem. W przyszłości możemy zobaczyć, że coraz więcej „indywidualnie dostosowanych części metalowych” wejdzie do naszego życia – nawet klocki hamulcowe w Twoim samochodzie czy kurki w domu mogą być „wydrukowane laserowo"!