Dla rzemieślników, producentów i właścicieli firm wybór odpowiedniej maszyny do znakowania szkła laserem ma kluczowe znaczenie dla wykorzystania wartości przetwarzania szkła. Odpowiednie urządzenie może zamienić zwykłe szkło w wysokiej jakości produkty z personalizowanymi projektami lub profesjonalnymi logotypami marek. Natomiast błędny wybór może prowadzić do słabych wyników, uszkodzenia materiału lub marnowania inwestycji. Nie istnieje absolutnie „najlepsza” maszyna do znakowania szkła – sednem jest znalezienie modelu odpowiadającego Twoim konkretnym potrzebom. Ten przewodnik omawia podstawowe aspekty wyboru, szczegółowo przedstawia cechy różnych technologii laserowych i pomaga szybko dobrać optymalne rozwiązanie. Wśród nich maszyny dwulaserowe typu all-in-one, jako wielofunkcyjne rozwiązania zintegrowane, są szczególnie odpowiednie dla początkujących oraz scenariuszy o zróżnicowanych potrzebach.

I. Określenie podstawowych wymagań: pierwszym krokiem jest "poznanie siebie"

Przed porównaniem wyposażenia konieczne jest ustalenie podstawowych wymagań projektu oraz dokładne zdefiniowanie potrzeb w trzech aspektach: efekt, materiał i zdolność produkcyjna.

1. Zdefiniuj oczekiwane efekty: dobrać metodę obróbki odpowiednio do potrzeb

Różne efekty wizualne odpowiadają różnym technologiom laserowym, które należy zaplanować z wyprzedzeniem:

- Efekt głębokiego matowania/wytłaczania: dla głębokich, delikatnych w dotyku matowionych grawerunków lasery dwutlenkowe (CO₂) są standardem branżowym;

- Drobne szczegóły/znaczenia mikro: aby tworzyć skomplikowane grafiki, numery seryjne lub złożone wzory na kryształach lub szkle powlekanym, bardziej odpowiednia jest precyzja „zimnej obróbki” laserów ultrafioletowych (UV);

- Znaczenia czarne o wysokiej kontrastowości: aby pozostawić trwałe czarne znaki, konieczne są farby do znakowania laserowego (takie jak Cermark, Thermark), które mogą być stosowane zarówno z laserami CO₂, jak i z laserami światłowodowymi.

2. Dostosuj się do rodzajów szkła: różne materiały odpowiadają różnym technologiom

Różnice w materiałach szklanych bezpośrednio wpływają na kompatybilność urządzeń, zapobiegając uszkodzeniom spowodowanym niezgodnością materiałów:

- Szkło zwykłe (sodowo-wapniowe/szklane borokrzemianowe): charakteryzuje się dobrą kompatybilnością z laserami CO₂, zapewniając stabilne efekty obróbki i wysoką opłacalność;

- Szkło specjalne (kryształ, powlekane, hartowane, kolorowe): materiał jest kruchy lub ma specjalną powierzchnię, dlatego należy stosować łagodne metody o wysokiej precyzji Laser UV aby zapobiec pęknięciom, przypaleniu i innym problemom.

3. Dostosowanie do potrzeb produkcji i działalności gospodarczej

Decyzje należy podejmować na podstawie budżetu, pojemności produkcyjnej oraz wielofunkcyjnych wymagań:

- Względy budżetowe: Urządzenia laserowe CO₂ zwykle mają niższy początkowy koszt zakupu niż systemy laserowe UV, co czyni je odpowiednimi dla scenariuszy początkowych z ograniczonym budżetem;

- Prędkość i wydajność: w przypadku produkcji seryjnej priorytetowe są lasery CO₂ o szybszych prędkościach obróbki; mimo że lasery UV cechują się wysoką precyzją, są mniej wydajne przy obróbce skomplikowanych przedmiotów, przez co lepiej nadają się do drobnych partii i precyzyjnej obróbki;

- Wielofunkcyjne potrzeby: Jeśli planujesz przetwarzać różne materiały, takie jak drewno, akryl, metal i tworzywa sztuczne jednocześnie, musisz wybrać sprzęt z kompatybilnością wielomateriałową, aby uniknąć ponownych inwestycji.

II. Analiza typów technologii laserowej: Wybór odpowiedniego "rdzeniowego źródła mocy" jest kluczowy

Źródło światła laserowego jest sercem maszyny do znakowania. Różne typy technologii wykazują istotne różnice w zakresie zastosowań, dlatego należy dokonać dokładnego wyboru zgodnie z potrzebami:

1. Maszyna do znakowania laserem CO₂: "Wyjątek cenowo-wydajnościowy" dla zwykłego szkła

Jako uniwersalne urządzenie podstawowe do grawerowania szkła, lasery CO₂ generują światło o długości fali 10,6 μm za pomocą rur gazowych, które może być skutecznie pochłaniane przez szkło, umożliwiając łatwo uzyskanie głębokich efektów matowania. Nadaje się do grawerowania tekstów, logo oraz wzorów dekoracyjnych na zwykłym szkle, cechuje się korzystną relacją kosztu do efektywności i dojrzałą technologią. Jednak przy obróbce wrażliwych materiałów lub bardzo drobnych szczegółów, dokładność jest nieco gorsza niż u laserów UV.

2. Maszyna do znakowania laserem UV: „Mistrz precyzji” dla obróbki drobnej

Dzięki wykorzystaniu światła UV o krótkiej długości fali 355 nanometrów, proces odbywa się w sposób "zimnej obróbki", usuwając materiał na poziomie mikro z praktycznie zerowym naprężeniem termicznym. Jest szczególnie odpowiedni do obróbki kruchego szkła, wyrobów kryształowych oraz skomplikowanych wzorów i pozwala tworzyć gładkie, delikatne powierzchnie matowe, co czyni go pierwszym wyborem w precyzyjnych mikroznakowaniach. Wadą jest wysoki początkowy koszt zakupu oraz stosunkowo niska szybkość obróbki.

3. Maszyna do znakowania laserem włóknowym: "Narzędzie specjalistyczne" dla specjalnych szkieł powlekanych

Projektowane głównie do obróbki metali i tworzyw sztucznych, lasery o długości fali 1,06 μm zazwyczaj przenikają szkło niewypełnione bezpośrednio i nie mogą osiągnąć bezpośredni ego znakowania. Nadają się jedynie do szkła ze specjalnymi powłokami znakującymi i muszą być stosowane razem z dedykowanymi powłokami, przez co ich przydatność w czystych zastosowaniach szkła jest ograniczona.

4. Maszyna dwulaserowa typu all-in-one: "Rozwiązanie kompleksowe" dla potrzeb wielofunkcyjnych

Łącząc laser CO₂ i laser UV w jednej maszynie, osiąga „jedna maszyna do wielu zastosowań": laser CO₂ odpowiada za głębokie trawienie i efekty matowania szkła, laser UV służy do precyzyjnych wzorów i specjalnych rodzajów szkła, a dodatkowo urządzenie jest kompatybilne z różnymi materiałami, takimi jak drewno, metal i tworzywa sztuczne. Dzięki kompaktowej i przenośnej konstrukcji oraz intuicyjnemu oprogramowaniu, jego koszt i zajmowana przestrzeń są znacznie niższe niż suma dwóch osobnych urządzeń dedykowanych, co czyni je szczególnie odpowiednim dla startupów, małych warsztatów lub projektów o zróżnicowanych potrzebach.

III. Ocena wydajności i konfiguracji urządzenia: detale decydują o jakości użytkowania

Oprócz podstawowej technologii laserowej, parametry wydajnościowe i konfiguracja urządzenia również wpływają na efekt obróbki i jej stabilność. Należy zwrócić uwagę na następujące aspekty:

1. Powierzchnia znakowania i dokładność

Wielkość stołu roboczego musi pozwalać na umieszczenie największego przetwarzanego przedmiotu, aby uniknąć ograniczeń produkcji spowodowanych ograniczeniami rozmiarowymi; rozdzielczość (w DPI) bezpośrednio określa wyraźność szczegółów, a do precyzyjnych zastosowań wymagane jest wyposażenie o wysokiej rozdzielczości.

2. Oprogramowanie i użyteczność

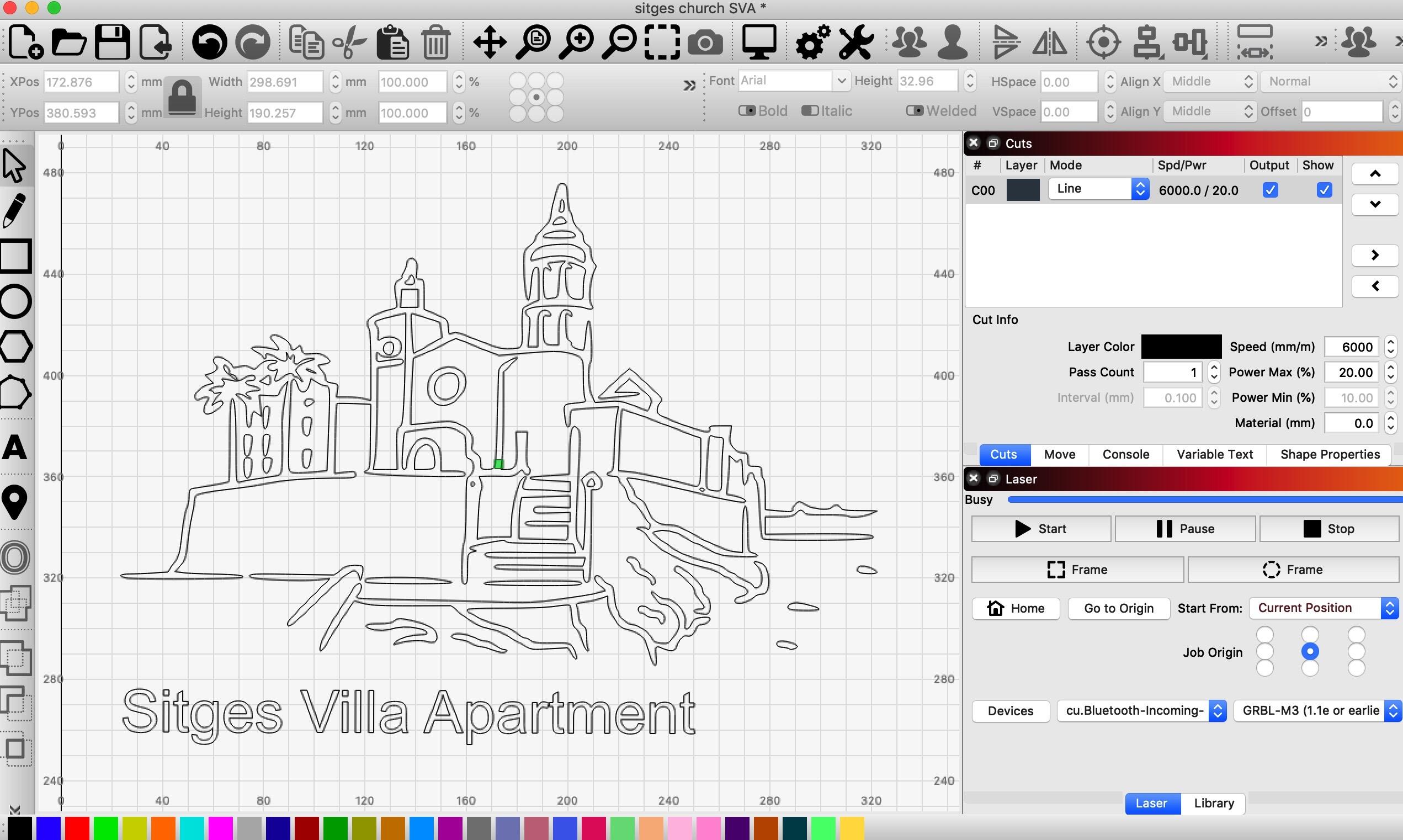

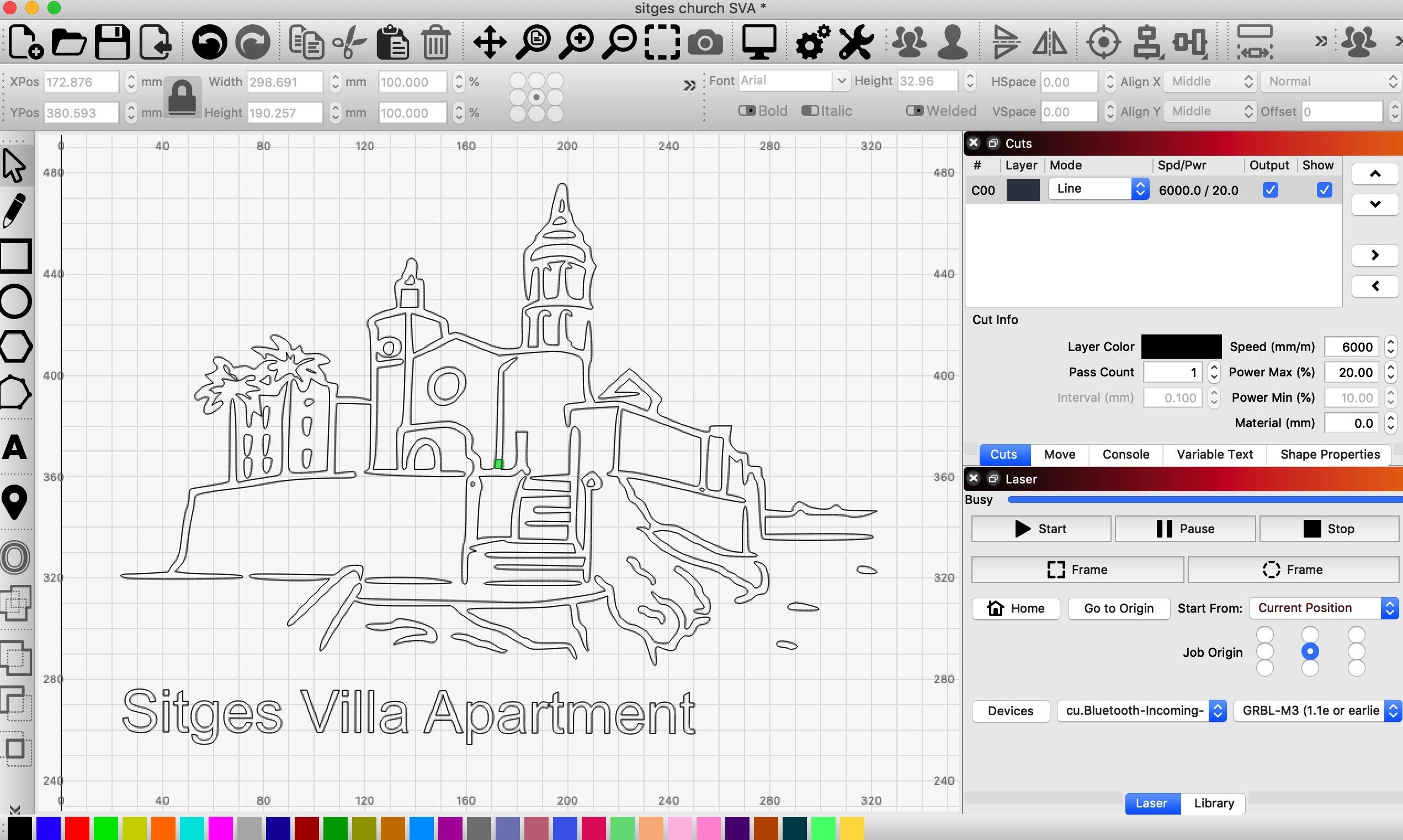

Przyjazne oprogramowanie (takie jak LightBurn, oprogramowanie kompatybilne z EzCad2) może uprościć procesy importowania projektów i dobierania parametrów, obniżając próg trudności obsługi, szczególnie odpowiednie dla początkujących.

3. System chłodzenia

Metoda chłodzenia (chłodzenie powietrzne lub wodne) wpływa na stabilność i żywotność urządzenia podczas długotrwałej pracy. W przypadku częstego i długotrwałego przetwarzania należy wybrać system chłodzenia wodnego o lepszym efekcie odprowadzania ciepła; w przypadku małoseryjnej produkcji można zastosować przenośne urządzenie z chłodzeniem powietrznym.

4. Bezpieczeństwo i zgodność

Wyposażenie musi być wyposażone w funkcje bezpieczeństwa, takie jak zamknięta przestrzeń robocza, okno obserwacyjne zabezpieczające i przycisk awaryjnego zatrzymania, oraz spełniać odpowiednie międzynarodowe standardy certyfikacji bezpieczeństwa, aby zapewnić bezpieczeństwo operatorom.

IV. Szybka ścieżka doboru: dopasuj odpowiednie wyposażenie zgodnie z potrzebami

W zależności od podstawowych potrzeb i scenariuszy biznesowych można szybko określić odpowiedni typ urządzenia:

1. Potrzeba: Przetwarzanie wielu materiałów (szkło + drewno/metal/plastik itp.)

- Scenariusz zastosowania: Małe warsztaty, sprzedawcy e-commerce, którzy chcą personalizować produkty z różnych materiałów;

- Zalecany typ: Wielofunkcyjna maszyna z podwójnym laserem;

- Główne zalety: Łączy dwie technologie laserowe, kompatybilna z przetwarzaniem różnych materiałów, oszczędza miejsce i koszty, spełnia potrzeby zróżnicowanych projektów.

2. Potrzeba: Dekoracja powierzchni szkła, produkcja małoseryjna

- Scenariusz zastosowania: Hobbysci, przedsiębiorcy, małe sklepy rzemieślnicze z ograniczonym budżetem i przestrzenią;

- Zalecany typ: Przenośny laser znakujący CO₂ wejściowego poziomu;

- Główne zalety: Wysoka opłacalność, kompaktowa konstrukcja, możliwość uzyskania efektu matowania szkła oraz wykonywania podstawowego grawerowania wzorów, odpowiedni dla zastosowań wejściowych i lekkich obciążeń.

3. Potrzeba: Profesjonalna personalizacja i obróbka szkła

- Scenariusz zastosowania: Warsztaty specjalizujące się w projektach średnio- i wysokopremium (trocje, upominki, szkło artystyczne), z naciskiem na jakość i detale;

- Zalecany typ: Wydajny laser znakujący CO₂ do montażu na stole;

- Główne zalety: Duża powierzchnia robocza, wysoka precyzja, stabilna praca, możliwość realizacji skomplikowanych projektów i zapewnienia efektów przetwarzania na poziomie profesjonalnym.

4. Potrzeba: Nieniszczące znakowanie elementów precyzyjnych (elektronicznych, medycznych itp.)

- Scenariusz zastosowania: Obróbka ultra cienkiego i kruchego szkła (osłony telefonów, soczewki optyczne, urządzenia medyczne) wymagająca dokładności na poziomie mikronów;

- Zalecany typ: Laser znakujący UV o wysokiej precyzji;

- Główne zalety: „Przetwarzanie na zimno” zmniejsza wpływ cieplny, umożliwia beznaporowe i bezpęknięciowe precyzyjne znakowanie, spełniając wymagania przemysłu precyzyjnego.

5. Potrzeba: Szybkie znakowanie dla zautomatyzowanych linii produkcyjnych

- Scenariusz zastosowania: Duże zakłady produkcyjne potrzebujące masowego nanoszenia oznaczeń (numery serii, daty) na pojemniki szklane w liniach napełniania napojów, farmaceutyków i kosmetyków;

- Zalecany typ: Przemysłowa wysokoprędkościowa maszyna do znakowania laserowego;

- Główne zalety: Wysoki stopień ochrony, szybka prędkość znakowania, duża niezawodność, nadaje się do ciągłej pracy 24/7 oraz może być integrowana z zautomatyzowanymi liniami produkcyjnymi.

Podsumowanie

Kluczem do wyboru maszyny do znakowania szkła laserem jest „dostosowanie”, a nie „pogoni za wysoką ceną”: maszyny dwulaserowe typu all-in-one wyróżniają się integracją wielu funkcji, lasery UV cechują się precyzją i brakiem niszczenia materiału, natomiast lasery CO₂ oferują najlepszą opłacalność i wydajność. Ostateczne, optymalne rozwiązanie zależy od konkretnych potrzeb, rodzajów materiałów oraz pojemności produkcyjnej. Przed dokonaniem wyboru zaleca się przetestowanie próbek rzeczywistych materiałów, aby bezpośrednio ocenić skuteczność obróbki urządzenia. Jeśli chcesz uzyskać więcej informacji dotyczących porównania parametrów urządzeń lub spersonalizowanych rekomendacji wyboru,

możesz natychmiast skontaktować się z zespołem specjalistów, aby rozpocząć efektywną i precyzyjną obróbkę szkła.