Als het gaat om 3D-printen, hebt u misschien al plastic speelgoed of harsfiguurtjes gezien, maar wist u dat zelfs titaniumlegeringsonderdelen voor de lucht- en ruimtevaart en op maat gemaakte tandimplantaten in de medische sector nu in één keer kunnen worden geprint met 'lasers'? Achter...

Neem contact met ons op

Wanneer het gaat om 3D-printen , hebt u misschien al plastic speelgoed of harsfiguren gezien, maar wist u dat zelfs titaniumlegeringscomponenten voor de lucht- en ruimtevaart en op maat gemaakte tandimplantaten op medisch gebied nu in één keer kunnen worden geprint met "lasers"? Daarachter schuilt de kernkracht van hoogvermogen vezellasers. Waarom kunnen zij de "hoofdmotor" van metaal 3d printing worden? En hoe vinden ze een balans tussen hoog vermogen en hoge precisie? Vandaag nemen we u mee in de geïntegreerde wereld van vezellasers en 3D-printing, waarin we de belangrijkste technologieën ontrafelen.

I. Vezellaser + 3D-printen: Opnieuw definiëren van de productie van metalen onderdelen

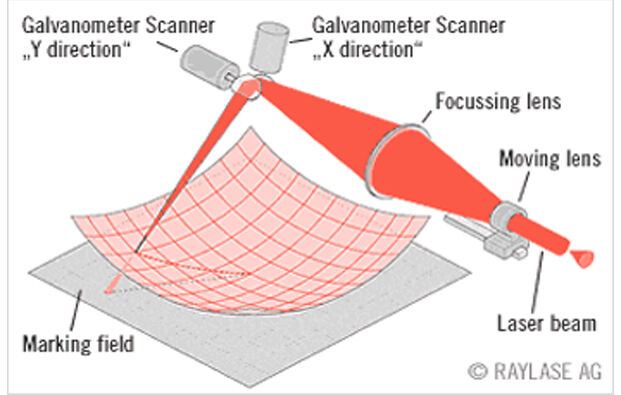

De traditionele bewerking van metaal is gebaseerd op mallen en snijden. Complexe structuren vereisen vaak meerdere assemblagestappen, wat tijdrovend is en leidt tot aanzienlijke materiaalverspilling (het materiaalgebruik bij traditioneel snijden is minder dan 30%). Vezellaser 3D-printen (vertegenwoordigd door Selective Laser Melting, SLM) keert dit model volledig om – het gebruikt metaalpoeder als grondstof, waarbij een vezellaser met hoog vermogen het poeder laag voor laag langs een vooraf bepaald pad smelt. Na afkoeling stapelen de lagen zich op tot een driedimensioneel onderdeel. Het hele proces heeft geen mallen nodig, vergelijkbaar met "tekenen met licht op metaalpoeder, na elke laag nieuw poeder aanbrengen en stapelen tot het eindproduct is gevormd."

De voordelen van deze technologie worden ondersteund door hoogwaardige vezellasers: zij leveren laserstralen van uitzonderlijk hoge kwaliteit, met kleine divergentiehoeken en uniforme vlekken (minimale vlek grootte tot 0,1 mm), waardoor nauwkeurige reproductie van fijne onderdeelstructuren mogelijk is, zoals complexe stroomkanalen in turbinebladen of precisietanden in tandwielen. Tegelijkertijd is hun vermogen over een breed bereik regelbaar (van honderden watt tot meerdere kilowatt), zodat ze om kunnen gaan met metalen platen zo dun als 0,1 mm en roestvrijstalen platen tot 50 mm dik kunnen smelten. Belangrijker nog, vezellasers hebben een elektro-optische omzettingsefficiëntie van 25%–30%, waarbij de warmteafvoer ver boven die van traditionele YAG-lasers uitstijgt. Zelfs lange printsessies beïnvloeden de precisie niet door oververhitting, waardoor ze ideaal zijn voor lucht- en ruimtevaart, medische toepassingen en andere sectoren met strenge eisen aan onderdelenkwaliteit.

II. Van laboratorium naar industrie: Toepassingen van vezellaser 3D-printen in de praktijk

Tegenwoordig is vezellaser 3D-printen uitgegroeid van een technisch concept tot toepassing in meerdere hoogwaardige sectoren, waarbij uitdagingen worden opgelost die met traditionele bewerking niet overwonnen konden worden, en zich profileert als een "nieuw hulpmiddel" voor high-end productie.

In de lucht- en ruimtevaart heeft Beihang University vezellaser 3D-printen gebruikt om grote hoofddragende titaniumlegeringscomponenten voor vliegtuigen te produceren, waardoor het gewicht van onderdelen met 30% afneemt terwijl de sterkte met 15% toeneemt. De Northwestern Polytechnical University heeft zelfs de middenvleugel flens geprint voor het Chinese C919-vliegtuig, waarmee de buitenlandse technologische monopolie wordt doorbroken en de Chinese luchtvaartproductie onafhankelijk wordt van geïmporteerde mallen.

In de gezondheidszorg kunnen op maat gemaakte tandimplantaten en kunstmatige gewrichten 'op bestelling' worden vervaardigd via vezellaser 3D-printen. Op basis van de CT-gegevens van een patiënt regelt de laser nauwkeurig het smeltbereik van titaniumlegeringspoeder, zodat het implantaat perfect aansluit bij het alveolaire bot, wat de operatierisico's verlaagt en de behandelcycli verkort (traditionele op maat gemaakte implantaten duren 1 maand, terwijl vezellaser 3D-printen slechts 3 dagen duurt).

In de auto-industrie kunnen traditionele processen geen complexe interne structuren voor koelkanalen in motorcilinderkoppen maken, maar vezellaser 3D-printen vormt deze in één keer, waardoor de koelcapaciteit met 20% verbetert, het onderdeelgewicht wordt verlaagd en voertuigen een lichtgewicht ontwerp kunnen bereiken om het energieverbruik te verlagen.

III. Toekomstperspectief: Vezellaser 3D-printen zal nog "krachtiger" worden

Momenteel kunnen hoogvermogen vezellasers een continu vermogen van 2 kW leveren uit één enkele vezel, en met meervoudige vezelbundeltechnologie kan dit meer dan 10 kW bedragen. Toekomstige verbeteringen zullen zich richten op twee aspecten:

Enerzijds hogere precisie—gecombineerd met fotokristalvezeltechnologie kunnen de laserspots verder worden verkleind tot 0,05 mm, waardoor microschaalonderdelen zoals vaatstents kunnen worden geprint om aan nog fijnere medische behoeften te voldoen.

Anderzijds lagere kosten—met technologische doorbraken in binnenlandse dubbelmantelvezels en halfgeleiderpompen, nemen de productiekosten van vezellasers af. Ze worden verwacht steeds meer kleine en middelgrote fabrikanten binnen te dringen, waardoor metaal-3D-printing verschuift van "hoge-nauwkeurigheid maatwerk" naar "massaproductie", zoals snelle fabricage en reparatie van auto-onderdelen en matrijzen.

Van grote aerospacecomponenten tot kleine medische implantaatjes zijn hoogvermogen vezellasers aan het herdefiniëren hoe metalen onderdelen worden vervaardigd. Ze maken de bewerking van complexe structuren niet alleen efficiënter en nauwkeuriger, maar bevorderen ook de ontwikkeling van productie in de richting van "groen en op maat gemaakt". In de toekomst kunnen we meer "vezellaser-afgedrukte" metalen onderdelen verwachten in het dagelijks leven: op maat gemaakte autoremmen, huishoudelijk ijzerwaren en zelfs gepersonaliseerde metalen sieraden.