Wanneer 3D-printen wordt genoemd, denkt men vaak eerst aan plastic speelgoed en harsmodellen. Maar wist u dat er een type laser-3D-printtechnologie bestaat die direct metalen onderdelen kan 'afdrukken', zoals titaniumlegeringen en roestvrij staal...

Neem contact met ons op

Wanneer 3D-printen wordt genoemd, denkt men misschien eerst aan plastic speelgoed en harsmodellen. Maar wist u dat er een type laser 3d printing technologie bestaat die direct metalen onderdelen, zoals titaniumlegeringen en roestvrij staal, kan "afdrukken", en zelfs complexe belastingsdragende componenten voor de lucht- en ruimtevaart? Dit is de Selectieve Laser Smelten (SLM) 3D-print technologie. Wat stelt deze technologie in staat om de uitdagingen van metaalbewerking te overwinnen? En waarom is het een "nieuwe tool" geworden voor high-end productie? Vandaag nemen we de technische details ervan onder de loep.

Selectief Laser Smelten (SLM) 3D-printen: Metalen onderdelen maken via "laser-gesmolten poeder"

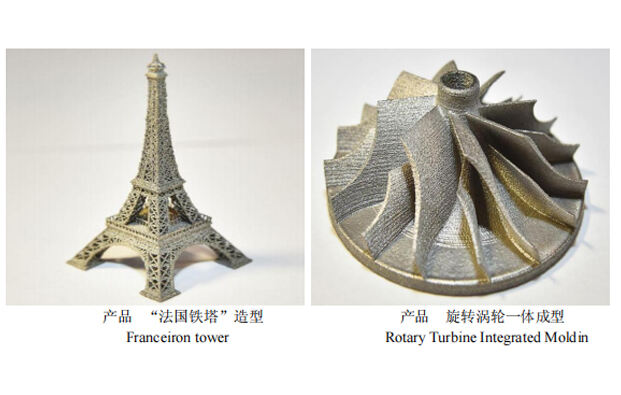

In tegenstelling tot de gangbare Fused Deposition Modeling (FDM) 3D-printing, gebruikt SLM 3D-printing metaalpoeder als grondstof. Een laser met hoog energieniveau smelt het poeder laag voor laag volgens een vooraf ingesteld pad, en het gesmolten poeder koelt af en stapelt zich op tot een driedimensioneel onderdeel. Het gehele proces lijkt op "tekenen" op metaalpoeder met een laser—nadat een laag is voltooid, wordt een nieuwe laag poeder aangebracht, en worden lagen opgestapeld tot het eindproduct. Dit maakt geïntegreerde vorming van complexe structuren mogelijk zonder behoefte aan mallen, waardoor het bijzonder geschikt is voor onderdelen met speciale vormen en holle onderdelen die moeilijk te bewerken zijn met traditionele snijmethoden.

Het onthullen van het "hart" van de apparatuur: kernstructuren die de printnauwkeurigheid bepalen

Om een hoge-nauwkeurigheidsafdrukking van metalen onderdelen te bereiken, zijn de kernstructuren van de apparatuur onmisbaar. Volgens onderzoek van het team onder leiding van Zhu Tianguang van de Shenyang Ligong Universiteit, is professionele SLM 3D-printapparatuur voor metalen voornamelijk afhankelijk van drie "sleutelcomponenten" om de prestaties te waarborgen:

Metalen onderdelen worden laag voor laag 'opgebouwd'. Na het afdrukken van elke laag moet de werktafel precies dalen met de dikte van één laag (meestal 0,02-0,1 mm), wat een precisie Z-as hefinrichting vereist voor de besturing. Het onderzoek hanteert een gecombineerd ontwerp van "servomotor + kogelomloopspindel + lineaire geleiderail". De motor is van het model Delta ECMA-CA06, de spindel heeft een diameter van 16 mm en de rail is van het type SSR20XV. Dit ontwerp kan een herhaalnauwkeurigheid van ±0,001 mm bereiken — equivalent aan 1/60 van de diameter van een mensenhaar — waardoor minimale fouten in het stapelen van lagen worden gegarandeerd en "traplijnen" op de onderdelen worden voorkomen.

Metaalpoeder is gevoelig voor oxidatie door zuurstof in de lucht wanneer het bij hoge temperaturen wordt gesmolten, wat kan leiden tot poriën en scheuren in de onderdelen. De beschermende inertgasomgeving van de apparatuur evacueert eerst de lucht (tot een vacuümniveau van minder dan 100 Pa) en vult deze vervolgens met een inert gas zoals argon. Via een cyclisch reinigingssysteem wordt het zuurstofgehalte beheerst binnen 100 ppm (equivalent aan slechts 0,1 liter zuurstof in 1 kubieke meter lucht), zodat het metaal niet oxideert tijdens het smelten en de mechanische sterkte van de onderdelen wordt verbeterd.

De laserstraal is volledig afhankelijk van het optische galvanometersysteem om zijn pad te controleren voor het smelten van het poeder. Het systeem bestaat uit twee hoogwaardige scannende galvanometers (X/Y-assen). De motor drijft de reflectoren aan om snel te deflecteren, waardoor de laserstraal zich over het poedervlak kan verplaatsen als een 'penseel' met een scansnelheid van meerdere meters per seconde. Uitgerust met een vezellaser (met hoge energiedichtheid en goede warmteafvoer) kan de vlek grootte (minimaal tot 0,1 mm) nauwkeurig worden gecontroleerd, waardoor eenvoudig fijne structuren zoals tandwieltanden en stromingskanalen van turbinebladen kunnen worden geprint.

Van laboratorium naar fabriek: hoe breed wordt SLM-technologie in de praktijk toegepast?

Tegenwoordig is SLM 3D-printtechnologie van het laboratorium overgegaan naar daadwerkelijke productie en wordt het toegepast in meerdere high-end sectoren:

Luchtvaart: Northwestern Polytechnical University gebruikte SLM-technologie om de centrale vleugelflanzen van het Chinese binnenlandse grote vliegtuig C919 te produceren, waardoor het onderdeelgewicht met 30% werd verminderd en de sterkte met 15% werd verhoogd. De universiteit van Beihang (Beijing Universiteit voor Luchtvaart en Astronautic) gebruikte het zelfs om grote, dragende onderdelen van een vliegtuig uit titaniumlegering te printen, waardoor het monopolie van buitenlandse technologie werd verbroken.

Medisch veld: Op maat gemaakte tandheelkundige implantaten en kunstgewrichten kunnen via SLM-technologie "op aanvraag worden afgedrukt", waardoor de botstructuur van de patiënt past en de risico's van een operatie worden verminderd. Titaniumplaten die in ortopedische chirurgie worden gebruikt, kunnen ook met holle structuren worden ontworpen door middel van SLM, waardoor de fysieke belasting voor patiënten wordt verminderd.

Automobielproductieveld: Het team van de Universiteit van Shanghai Jiao Tong paste SLM-technologie toe op het onderzoek en de ontwikkeling van auto-onderdelen, zoals de koelkanalen van motorblokken. Traditionele processen kunnen geen complexe interne structuren vormen, maar SLM kan dit in één keer realiseren, waardoor de warmteafvoer van de motor met meer dan 20% verbetert.

Een veelbelovende toekomst: Welke knelpunten kan SLM-technologie vervolgens doorbreken?

Met de vooruitgang van Industrie 4.0 zal SLM-technologie ook integreren met AI en digitale tweelingen. Bijvoorbeeld: AI kan worden gebruikt om het laserscanpad te optimaliseren en de interne spanning van onderdelen te verlagen; digitale tweelingtechnologie kan het printproces simuleren en gebreken op voorhand detecteren. In de toekomst zullen we mogelijk steeds meer 'op maat gemaakte metalen onderdelen' in ons leven tegenkomen — zelfs uw remblokken van de auto en de kraan in uw huis kunnen 'gelaserd worden'!