Als het gaat om het lassen van metaal, stellen veel mensen zich nog steeds scènes voor van vonken spattend elektrisch lassen. Niet alleen veroorzaakt dit ernstige vervorming van onderdelen en grove lasnaden, maar het voldoet ook nauwelijks aan de verwerkingsvereisten van precisiecomponenten. Echter, ...

Neem contact met ons op

Als het gaat om het lassen van metaal, stellen veel mensen zich nog steeds scènes voor van vonken spattend elektrisch lassen. Niet alleen veroorzaakt dit ernstige vervorming van onderdelen en grove lasnaden, maar het voldoet ook nauwelijks aan de verwerkingsvereisten van precisiecomponenten. Tegenwoordig echter, laserlassen technologie is al lang een kernproces geworden in sectoren zoals de automobielindustrie, medische technologie en lucht- en ruimtevaart, dankzij zijn voordelen van "precieze temperatuurregeling, hoge efficiëntie en weinig schade". Hoe doorbreekt het precies de knelpunten van traditioneel lassen? Welk soort laser lasapparatuur moet worden gekozen voor verschillende scenario's? Vandaag helpen we u de "kernlogica" van laserslassen te begrijpen en bieden we een gids om apparatuur te kiezen die aansluit bij verschillende behoeften.

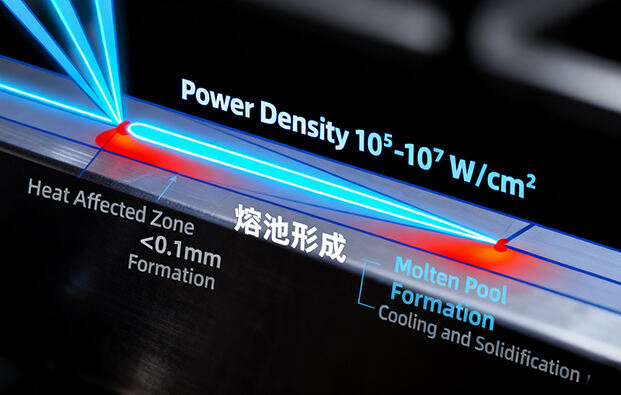

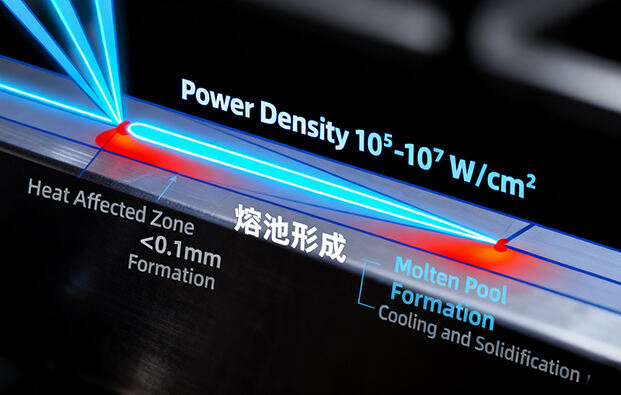

Het kernprincipe van laserlassen is eigenlijk niet ingewikkeld. Eenvoudig gezegd gebruikt het een laserstraal met een hoge vermogensdichtheid (tot 105∼107 W/cm²) als warmtebron. Deze laserstraal wordt geconcentreerd op het metalen oppervlak, waardoor de lokale zone onmiddellijk wordt verhit tot een gesmolten toestand, waarbij een smeltbad ontstaat. Nadat de laserstraal is doorgeschoven, koelt het smeltbad snel af en stolt het, zodat de twee metalen delen een sterke metallurgische verbinding vormen.

Vergeleken met traditionele booglassen en gaslassen zijn de voordelen vrij prominent. De warmtebeïnvloede zone is uiterst klein, en de vervorming van het onderdeel kan worden beheerst binnen 0,1 mm, waardoor het bijzonder geschikt is voor toepassingen met hoge precisie-eisen. De lasefficiëntie is 3 tot 5 keer hoger dan die van traditionele processen. Bijvoorbeeld, bij het lassen van 2 mm dik roestvrij staal met een 2 kW laser, kan de lassnelheid oplopen tot 3,5 m/min. Zelfs moeilijk te lassen materialen zoals titaanlegeringen, aluminiumlegeringen en superlegeringen kunnen gemakkelijk worden verwerkt met laserslassen. Het kan zelfs betrouwbare verbindingen realiseren tussen ongelijke metalen zoals koper-staal en aluminium-staal, wat de belangrijkste reden is waarom het snel door kan dringen in de high-end productiesector.

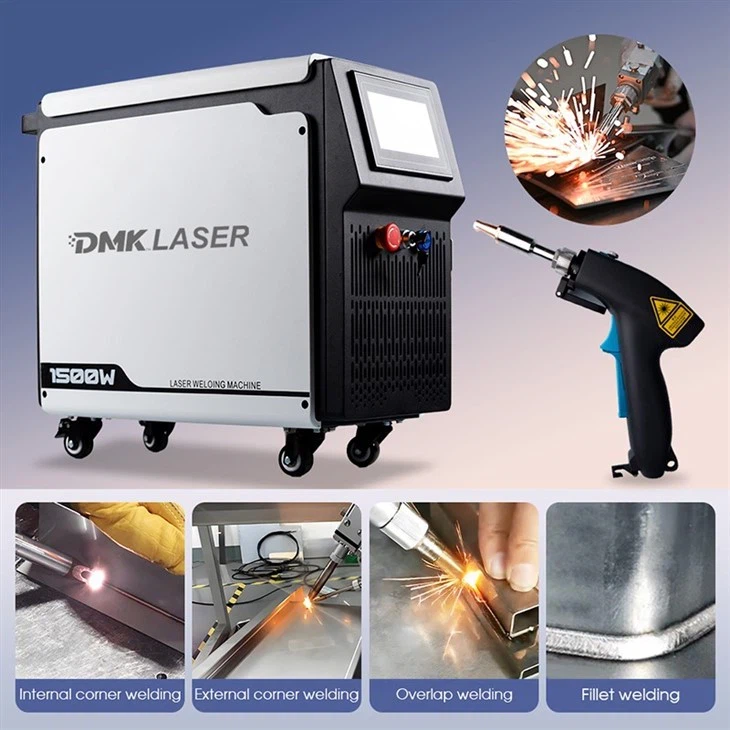

Laserslassen is geen 'één-oplossing-voor-alles'-oplossing. Verschillende laser lasapparatuur is zeer geschikt voor verschillende scenario's. Het kiezen van de juiste apparatuur kan niet alleen kwaliteit waarborgen, maar ook kostenverspilling voorkomen. Momenteel zijn er drie hoofdtypen lasers die veel worden gebruikt in de industrie: CO2-lasers, YAG-vaste-stoflasers , en laservezels .

CO2-laserlassenapparatuur richt zich op het lassen van middendikke en dikke platen. Het heeft een uitgangsgolflengte van 10,6 μm en een vermogen tot 20 kW. Voor constructiedelen van 3-20 mm koolstofstaal en roestvrij staal in de scheepsbouw en bouwmachines kan hiermee éénmalig volledige doordringing worden bereikt, met een verhouding van lasdiepte tot -breedte van 5:1. De industriële CO2-laserlasmachine die wij verkopen, uitgerust met een CNC-werktafel, kan de bewerking van grote werkstukken van 6 m × 2,5 m ondersteunen en kan de vlekpositie in real-time bewaken, waardoor het zeer geschikt is voor massaproductie van autochassis en drukvaten.

YAG-vaste-stoflaserlassenapparatuur is een "expert" in precisie kleine onderdelen. Met een golflengte van 1,06 μm die via glasvezels kan worden getransmiteerd, kan het roestvrijstalen draden met een diameter van 0,1 mm lassen, waarbij de lasnauwkeurigheid ±0,01 mm bedraagt. Onze draagbare YAG-laserpuntlasmachine is compact, geschikt voor het onderhoud van medische apparatuur en reparatie van elektronische componenten, en kan zelfs kleine aansluitpalen op mobiele telefoon moederborden verwerken.

Vezellaserlassenapparatuur is goed in het bewerken van materialen met hoge reflectiviteit, zoals aluminiumlegeringen en koper. Het heeft een goede straalkwaliteit (met een M2-factor dicht bij 1). Bij het lassen van 3 mm dikke aluminiumlegeringen ontstaan er geen luchtporiën. Uitgerust met een robot kan het 3D-lassen uitvoeren. Ons 1 - 6 kW hoogvermogen vezellasersysteem wordt reeds op grote schaal gebruikt in de productielijn voor batterijbehuizingen van nieuwe energievoertuigen, met hoge efficiëntie en een laag afkeurrendement.

Tegenwoordig is laserslassen al lang geïntegreerd in ons leven, en wordt dit ondersteund door overeenkomstige laser lasapparatuur achter de schermen. In de auto-industrie zijn de op maat gelaste platen van koudgewalst staal en hoogwaardig gegalvaniseerd staal voor carrosserieën afhankelijk van CO2-laserslasapparatuur om hoge sterkte en lichtgewicht te realiseren. In de medische sector moeten de titaniumlegeringen van tandimplantaten en pacemakers YAG-laserslasapparatuur gebruiken om "geen vervorming en geen verontreiniging" te garanderen. In de lucht- en ruimtevaartindustrie zijn de centrale flens van het Chinese grootvliegtuig C919 en de turbinebladen van straalmotoren afhankelijk van krachtige vezellaserslasapparatuur om betrouwbaarheid te waarborgen in omgevingen met hoge temperatuur en druk.

Bij het selecteren van apparatuur is het niet nodig om blindelings te streven naar hoog vermogen. De sleutel ligt in drie aspecten: het aanpassen van het vermogen aan de materiaaldikte (1 - 2 kW voor dunne platen, 3 - 6 kW voor middeldikke en dikke platen, en meer dan 10 kW voor extra dikke platen), het aanpassen van de straalkwaliteit aan de precisie-eisen (M2<1,5 voor precisieonderdelen en M2<3 voor standaardonderdelen), en het aanpassen van de automatiseringsconfiguratie aan de productiemethode (CNC-compleetsets voor massaproductie en draagbare apparatuur voor kleinserie-onderhoud). Bijvoorbeeld: een 2 kW vezellaserlasmachine is geschikt voor de productie van roestvrijstalen keukengerei, terwijl een 6 kW vezellasersysteem met een 3D-CNC-platform geschikt is voor de fabricage van lucht- en ruimtevaartonderdelen.

Met technologische verbetering ontwikkelt laserlassen zich nog steeds in een intelligente en efficiëntere richting. "Laser-lichtboog hybride lassen" kan de doordringingsdiepte vergroten en de montage-eisen verlagen. Apparatuur met "AI-visuele monitoring" kan parameters in real-time aanpassen en menselijke tussenkomst verminderen. In de toekomst, naarmate de kosten geleidelijk dalen, zal het niet alleen zijn aanwezigheid in de high-end productiesector blijven verdiepen, maar ook toegang krijgen tot meer kleine en middelgrote ondernemingen, waardoor de uitgebreide werkwijze van traditioneel lassen volledig verandert. laser lasapparatuur geleidelijk afneemt, zal het niet alleen zijn aanwezigheid in de high-end productiesector blijven verdiepen, maar ook toegang krijgen tot meer kleine en middelgrote ondernemingen, waardoor de uitgebreide werkwijze van traditioneel lassen volledig verandert. Als u nog twijfelt over de keuze van apparatuur, aarzel dan niet om contact met ons op te nemen. Wij kunnen een op maat gemaakte lasersoldeeroplossing bieden, ondersteuning bieden van apparatuurselectie tot nazorgtraining en u helpen productieproblemen op te lossen en de productconcurrentiepositie te verbeteren met geschikte apparatuur.