3Dプリントと聞くと、プラスチックのおもちゃやレジン製フィギュアを思い浮かべるかもしれませんが、航空宇宙用のチタン合金部品や医療分野のカスタム歯科インプラントでさえ、今では「レーザー」を使って一体成型できるのをご存知でしょうか?その背景には…

お問い合わせ

ファッションにおいて 3D印刷 、プラスチックのおもちゃやレジン製フィギュアは見たことがあるかもしれませんが、航空宇宙用のチタン合金部品や医療分野のカスタマイズされた歯科インプラントでさえも、「レーザー」を用いて一度に印刷可能であることをご存知でしょうか?その背景には、高出力ファイバーレーザーという核心的な技術があります。なぜそれが 金属3D印刷 の「コアエンジン」となることができるのでしょうか?また、高出力と高精度をどのように両立しているのでしょうか?本日は、ファイバーレーザーと3Dプリントが融合する世界を探り、主要な技術を解説していきます。

I. ファイバーレーザー + 3Dプリンティング:金属部品製造の再定義

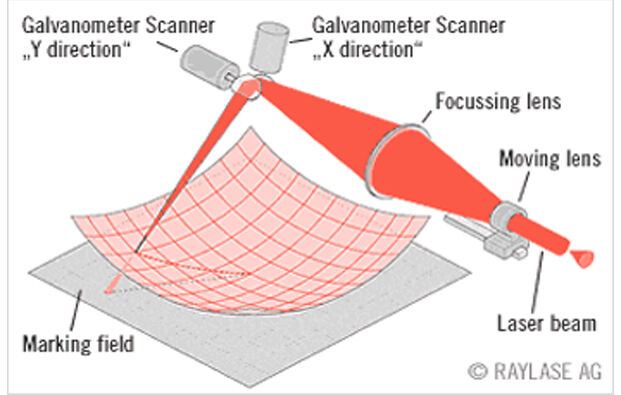

従来の金属加工は金型と切削に依存しています。複雑な構造は多くの場合、複数の組立工程を必要とし、時間のかかる上に大量の材料廃棄物が発生します(従来の切削加工における材料利用率は30%未満です)。ファイバーレーザー3D印刷(選択的レーザー溶融法:SLMが代表的)はこのモデルを完全に覆すもので、金属粉末を原材料とし、高出力ファイバーレーザーを用いて所定の経路に沿って粉末を層ごとに溶融していきます。冷却後、これらの層が積み重なり、三次元の部品が形成されます。このプロセス全体では金型を必要とせず、「金属粉末の上に光で描き、各層ごとに新しい粉末を敷き詰めながら積み上げて完成品を作る」といったイメージです。

この技術の利点は高出力ファイバーレーザーによって支えられています。ファイバーレーザーは非常に高品質なレーザー光を出力し、発散角が小さく、スポットが均一(最小スポット径0.1mmまで)であるため、タービンブレードの複雑な流路やギアの精密な歯形など、細部にわたる部品構造を正確に再現できます。同時に、その出力は数百ワットから数キロワットと広い範囲で制御可能であり、0.1mmの極薄金属板から50mm厚のステンレス鋼板の溶融まで対応可能です。さらに重要なのは、ファイバーレーザーの電気光変換効率が25%~30%と高く、放熱性能も従来のYAGレーザーを大幅に上回っている点です。長時間の印刷作業でも過熱による精度低下が生じにくいため、航空宇宙、医療など、部品品質が厳しく求められる分野に最適です。

II. 実験室から産業へ:ファイバーレーザー3Dプリントの実用応用

今日、ファイバーレーザー3Dプリントは技術的な概念から複数の高付加価値分野へと進化し、従来の加工では解決できなかった課題を克服する「新世代のツール」として、ハイエンド製造業で注目されています。

航空宇宙分野において、北京航空航天大学(ベイハング大学)はファイバーレーザー3Dプリントを用いて航空機の大型チタン合金主構体部品を製造し、部品重量を30%削減しつつ強度を15%向上させました。西北工業大学に至っては、中国の大型旅客機C919の中心翼フランジを3Dプリントで製造し、海外の技術独占を打破し、中国の航空機製造が輸入型の金型に依存する状況からの脱却を実現しました。

医療分野では、ファイバーレーザー3Dプリンティングにより、カスタマイズされた歯科インプラントや人工関節を「オンデマンドで製造」することが可能です。患者のCTデータに基づき、レーザーがチタン合金粉末の溶融範囲を精密に制御することで、インプラントが顎骨に完全に適合し、手術リスクを低減するとともに治療期間を短縮します(従来のカスタムインプラントは1か月かかりますが、レーザー3Dプリンティングではわずか3日間です)。

自動車製造において、従来の工程ではエンジンシリンダーヘッドの冷却チャンネルに複雑な内部構造を作成できませんでしたが、ファイバーレーザー3Dプリンティングでは一工程で形成可能となり、冷却効率が20%向上し、部品重量を削減することで、車両の軽量化とエネルギー消費の低減に貢献します。

III. 将来展望:ファイバーレーザー3Dプリンティングはさらに「強化」される

現在、高出力ファイバーレーザーは単一ファイバーから2kWの連続出力を達成できており、複数ファイバーを束ねる技術により10kWを超える出力も可能になっています。今後のアップグレードは以下の二つの方向性に焦点を当てます。

一方で、より高い精度です。フォトニック結晶ファイバー技術と組み合わせることで、レーザー光点をさらに0.05mmまで小さくすることが可能になり、血管ステントなどのマイクロスケール部品の印刷が実現し、より精巧な医療ニーズに対応できます。

他方で、コストの低減です。国内でのダブルクラッドファイバーや半導体ポンプ光源に関する技術的ブレークスルーにより、ファイバーレーザーの製造コストは低下しています。これにより、より多くの中小規模の製造業者への導入が期待され、金属3Dプリントが「高級カスタマイズ」から「大量生産」へと移行することが見込まれます。例えば自動車部品や金型の迅速な製造・修復などが挙げられます。

大型の航空宇宙部品から微小な医療インプラントまで、高出力ファイバーレーザーは金属部品の製造方法を再定義しています。それらは複雑な構造の加工をより効率的かつ高精度にすることに加え、製造業を「グリーン化とカスタマイズ化」へと推進しています。今後、日常生活の中での「ファイバーレーザー製造」された金属部品がさらに増えることが予想されます。例えば、カスタム製の自動車ブレーキパッド、家庭用ハードウェア、さらには個別対応の金属ジュエリーなどです。