3Dプリントといえば、プラスチックのおもちゃやレジンモデルをまず思い浮かべるかもしれません。しかし、チタン合金やステンレス鋼などの金属部品を直接「印刷」できるレーザー3Dプリント技術が存在することをご存知でしょうか…

お問い合わせ

3Dプリントというと、プラスチックのおもちゃやレジンモデルを真っ先に思い浮かべるかもしれません。しかし、 レーザー3Dプリント 技術によって、チタン合金やステンレス鋼などの金属部品、さらには航空宇宙分野向けの複雑な荷重支持構造部品を直接「印刷」することが可能であることをご存知でしょうか?これは選択的 レーザー溶融(SLM)3Dプリント 技術です。この技術が金属加工の課題を克服できるのはなぜでしょうか?また、なぜ高付加価値製造業における「新ツール」として注目されているのでしょうか?本日は、その背後にある技術的詳細を解説します。

選択的レーザー溶融(SLM)3Dプリント:「レーザー溶融粉末」による金属部品の創成

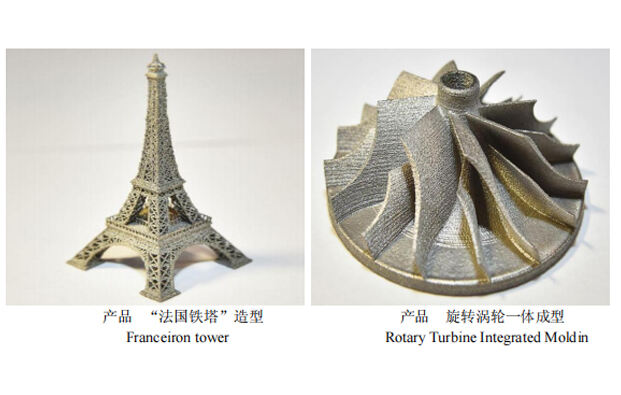

一般的な溶融積層法(FDM)3Dプリントとは異なり、SLM 3Dプリントは金属粉末を原材料として使用します。高エネルギーのレーザー光線が所定のパスに従って粉末を層ごとに溶かし、溶けた粉末が冷却されて積み重なり、三次元の部品を形成します。このプロセス全体は、金属粉末の上をレーザーで「描画」するようなもので、1層の作業が終わると新しい粉末層が敷かれ、これを繰り返して層を重ねることで最終製品が完成します。金型を必要とせず、複雑な構造を一体成形できるため、従来の切削加工では処理が難しい特殊形状の部品や中空部品に特に適しています。

装置の「心臓部」に迫る:印刷精度を決定するコア構造

金属部品の高精度印刷を実現するためには、装置のコア構造が不可欠です。瀋陽理工大学の朱天光(チュ・ティエングァン)氏が率いるチームの研究によると、金属用の専門的なSLM 3Dプリンターは主に性能を保証するために3つの「キーコンポーネント」に依存しています。

金属部品は層ごとに「成長」させていく。各層を印刷した後、ワークベンチは正確に一层の厚さ(通常0.02~0.1mm)だけ下降する必要があり、これを制御するためには高精度のZ軸リフト機構が必要となる。本研究では、「サーボモーター+ボールねじ+直線ガイドレール」という複合設計を採用している。モーターはデルタECMA-CA06型、ねじの直径は16mm、ガイドレールはSSR20XV型である。この設計により、±0.001mmの繰り返し定位精度(人間の毛髪の太さの約1/60)を実現しており、層の積み重ねにおける誤差を最小限に抑え、部品表面の「階段状ライン(ステップライン)」を防止できる。

金属粉末は高温で溶融する際に空気中の酸素によって酸化されやすく、部品に気孔や亀裂が生じる原因となります。装置の不活性ガス保護 chamberはまず空気を排出し(100Pa以下の真空度まで)、その後アルゴンなどの不活性ガスを充填します。循環式の純化システムを通じて酸素濃度を100ppm以内に制御することで(1立方メートルの空気中にわずか0.1リットルの酸素に相当)、溶融過程での金属の酸化を防止し、部品の機械的強度を向上させます。

レーザー光線は、粉末を溶融するための経路制御を完全に光学ガルバノメーター方式に依存しています。このシステムは2つの高速走査用ガルバノメーター(X/Y軸)で構成されています。モーターが反射鏡を駆動して急速に偏向させることにより、レーザー光線が毎秒数メートルというスキャン速度で粉末表面を「ブラシ」のように移動します。高エネルギー密度と優れた放熱性を持つファイバーレーザーを装備しており、スポット径(最小0.1mmまで可能)を精密に制御でき、ギアの歯やタービンブレードの流路など微細構造の造形を容易に実現できます。

研究室から工場へ:SLM技術は実際にどの程度広く応用されているのか?

今日、SLM 3Dプリント技術は研究室から実際の生産工程へと移行し、複数のハイエンド分野で応用されています:

航空宇宙分野:西北工業大学はSLM技術を用いて中国の国産大型航空機C919の中央翼フランジを製造し、部品重量を30%削減しつつ強度を15%向上させました。北京航空航天大学(北京航空宇宙大学)は、さらにSLM技術を用いて航空機の主要な主構力部位となる大型チタン合金部品の印刷に成功し、外国技術の独占を打破しました。

医療分野:SLM技術により、歯科インプラントや人工関節を患者の骨格に合わせて「必要なときに印刷」するカスタマイズが可能となり、手術リスクを低減できます。整形外科手術で使用されるチタン合金プレートについても、SLMによって中空構造を設計することが可能になり、患者の身体的負担を軽減できます。

自動車製造分野:上海交通大学のチームは、SLM技術をエンジンシリンダーヘッドの冷却流路など自動車部品の研究開発に応用しました。従来の工程では複雑な内部構造を形成できませんでしたが、SLMでは一回で成形可能となり、エンジンの放熱効率を20%以上向上させました。

明るい将来:SLM技術は次にどのようなボトルネックを打破できるのか?

Industry 4.0の進展に伴い、SLM技術はAIやデジタルツインとも統合されていくでしょう。例えば、AIを活用してレーザースキャン経路を最適化し、部品の内部応力を低減できます。また、デジタルツイン技術により印刷プロセスをシミュレーションし、欠陥を事前に検出することが可能です。今後は、「カスタマイズ金属部品」がさらに私たちの生活に浸透していくかもしれません。あなたの車のブレーキパッドや家庭の蛇口さえも「レーザー印刷」されたものになるかも知れません!