金属溶接といえば、多くの人は火花が散る電気溶接の光景を思い浮かべます。部品の変形が激しく、溶接部も粗くなりやすく、精密部品の加工要件を満たすのが難しいのが現状です。しかし…

お問い合わせ

金属溶接について考えると、多くの人はまだ火花が飛び散る電気溶接の光景を思い浮かべます。これでは部品の変形が激しく、溶接部も粗くなりやすく、精密部品の加工ニーズを満たすことが困難です。しかし、今日では レーザー溶接技術 「正確な熱制御、高効率、低損傷」という利点により、自動車、医療、航空宇宙などの分野で長年にわたりコアプロセスとなっています。一体どのようにして従来の溶接のボトルネックを突破しているのでしょうか?また、さまざまな状況にはどのような レーザー溶接装置 を選べばよいでしょうか?本日は、レーザー溶接の「核心的な仕組み」を解説し、さまざまなニーズに合った装置選びのガイドをお届けします。

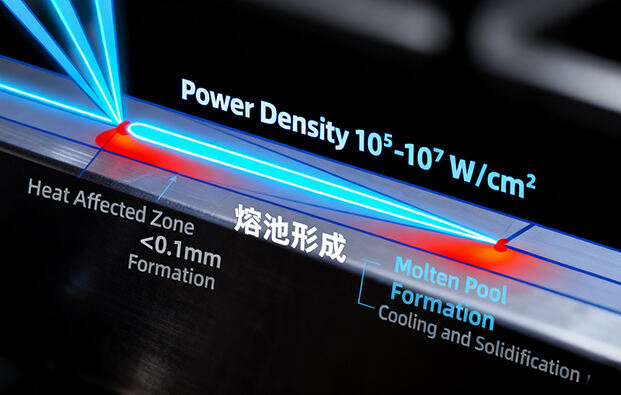

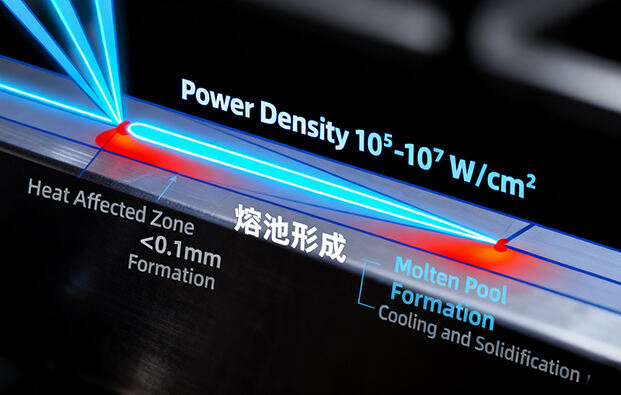

その核心原理は レーザー溶接 実際にはそれほど複雑ではありません。簡単に言えば、高出力密度のレーザー光(出力密度は最大で105~107W/cm2に達する)を熱源として利用するものです。このレーザー光を金属表面に集光することで、局所部分を瞬時に溶融状態まで加熱し、溶融池を形成します。レーザー光が移動した後、溶融池は急速に冷却・凝固し、二つの金属部品が強固な冶金的結合を形成します。

従来のアーク溶接やガス溶接と比較すると、その利点は非常に顕著です。熱影響部が極めて小さく、部品の変形を0.1mm以内に抑えることが可能で、高精度が要求される場面に特に適しています。溶接効率は従来のプロセスの3~5倍に達します。例えば、2kWのレーザーで2mm厚のステンレス鋼を溶接する場合、溶接速度は最大で3.5m/分に達します。チタン合金、アルミニウム合金、超合金など溶接が難しい材料も容易に処理できます。銅-鋼やアルミ-鋼といった異種金属の信頼性のある接合も可能であり、これがレーザー溶接が急速にハイエンド製造分野に浸透した主な理由です。

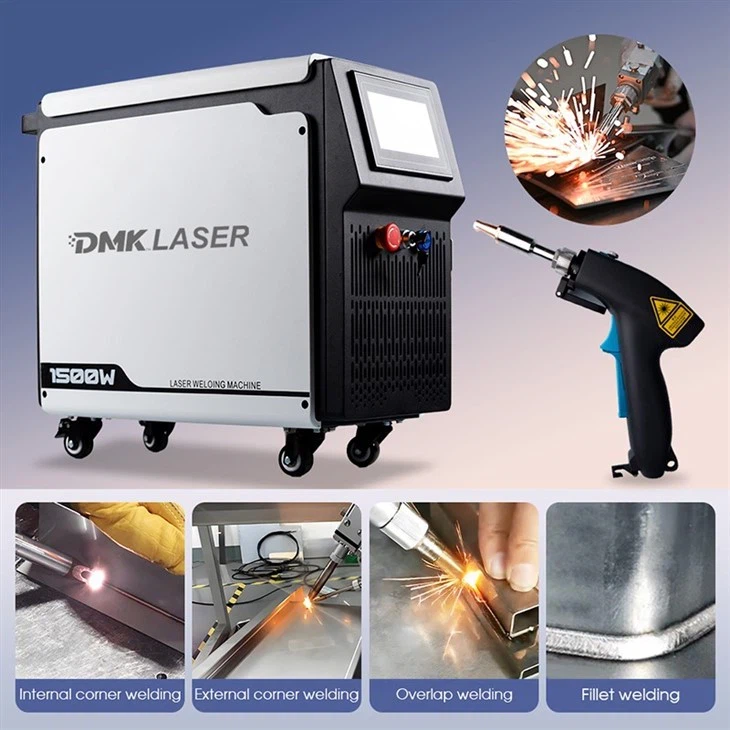

レーザー溶接は「万能型」の解決策ではありません。用途によって異なる レーザー溶接装置 はさまざまなシナリオに非常に適しています。適切な機器を選ぶことで、品質を確保できるだけでなく、コストの無駄を避けることもできます。現在、産業界で一般的に使用されているレーザーには主に3種類あります: CO2レーザー、 YAG固体レーザー および ファイバーレーザー .

CO2レーザー溶接装置 は中厚板の溶接に焦点を当てています。出力波長は10.6μm、出力は最大20kWに達します。造船および建設機械における3〜20mmの炭素鋼およびステンレス鋼製構造部品に対して、一パスでの完全貫通溶接が可能で、溶接深さと幅の比は5:1です。当社が販売する 産業用CO2レーザー溶接機 はCNC工作台を装備しており、6m×2.5mの大型ワークの加工に対応でき、スポット位置をリアルタイムで監視できるため、自動車フレームや圧力容器の大量生産に非常に適しています。

YAG固体レーザー溶接装置 精密な小型部品の「専門家」です。1.06μmの波長で光ファイバーを通じて伝送が可能であり、直径0.1mmのステンレス鋼線を溶接でき、溶接スポットの精度は±0.01mmに達します。当社の 携帯用YAGレーザースポット溶接機 は小型で、医療機器のメンテナンスや電子部品の修理に適しており、スマートフォンのマザーボード上の小型端子柱の処理も可能です。

ファイバーレーザー溶接装置 アルミニウム合金や銅など高反射率材料の処理に適しています。ビーム品質が良好(M2係数は1に近い)で、3mm厚のアルミニウム合金を溶接しても気孔は発生しません。ロボットと組み合わせることで3D溶接が可能です。当社の1~6kW高出力ファイバーレーザー溶接システムは、新エネルギー自動車のバッテリートレイ生産ラインで量産的に広く採用されており、高効率かつ低不良率を実現しています。

現代では、レーザー溶接はすでに私たちの生活に深く浸透しており、その裏には対応する技術が支えています。 レーザー溶接装置 自動車製造においては、車体用の冷間圧延鋼板や高強度亜鉛めっき鋼板のテールラー・ウェルデッド・ブランク(TWB)が、高強度と軽量化を実現するためにCO2レーザー溶接装置に依存しています。医療分野では、歯科インプラントやペースメーカーのチタン合金製外装ケースが YAGレーザー溶接装置 を使用して「変形なし、汚染なし」を確実に実現しなければなりません。航空宇宙分野では、中国の大型旅客機C919の中間フランジやジェットエンジンのタービンブレードが、高温・高圧環境下での信頼性を確保するために高出力ファイバーレーザー溶接装置に依存しています。

設備を選択する際、高電力を盲目的に追求する必要はありません。重要なのは以下の3つの点です:電力は材料の板厚に合わせること(薄板には1~2kW、中厚板には3~6kW、超厚板には10kW以上)、ビーム品質は加工精度要件に合わせること(精密部品にはM2<1.5、一般部品にはM2<3)、自動化構成は生産方式に合わせること(大量生産にはCNC一体型装置、小ロットメンテナンスには携帯型装置)。例えば、2kWのファイバーレーザ溶接機はステンレス製キッチン用品の製造に適しており、一方で3D-CNCプラットフォームを備えた6kWファイバーレーザ溶接システムは航空宇宙部品の製造に適しています。

技術の進化に伴い、レーザー溶接はより知能的で効率的な方向へと進化し続けています。「レーザー・アークハイブリッド溶接」は溶け込み深さを増加させ、組立要件を低減できます。「AI視覚モニタリング」装置はリアルタイムでパラメータを調整し、人的介入を減らすことが可能です。将来的には レーザー溶接装置 が徐々に低下することで、高精度製造分野での存在感がさらに深まるだけでなく、より多くの中小企業にも導入が広がり、従来の伝統的な溶接の非効率な方式を完全に変革していくでしょう。もし、まだ装置選定に迷っている場合は、どうぞお気軽にお問い合わせください。お客様のニーズに応じてレーザー溶接ソリューションをカスタマイズ可能で、装置選定からアフターサービス、トレーニングまでフルサポートいたします。適切な装置で生産上の課題を解決し、製品の競争力を向上させるお手伝いをいたします。