産業用洗浄に適した技術を選択することで、コスト削減と効率向上を実現できます!現在、ファイバーレーザー洗浄とプラズマ洗浄の両者が、主流の環境配慮型ソリューションとなっていますが、適用可能なシーンは大きく異なります——前者は金属表面の高速除染に優れ、後者は分子レベルでの高精度洗浄を専門としています。多くの企業がこの2つの技術の間で迷っていますが、実はその選択の鍵は、ご自身の洗浄ニーズにあります:大面積・高効率な処理を重視するのか、それともナノレベルの清浄度を要求するのか?本稿では、両者の核心的違いを平易な言葉で解説し、最適なソリューションを迅速に見つけるお手伝いをします!

Ⅰ.一目でわかる核心的相違点:主要な対比を1つの表で整理

| 比較項目 |

ファイバーレーザー清掃 |

プラズマ洗浄 |

| 基本原理 |

レーザー脈衝により汚染物質を蒸発させる(非接触) |

イオン化ガスによる化学反応+物理的スパッタリングによる除染 |

| 処理速度 |

極めて高速(金属の錆除去で5–25 ㎡/時間) |

比較的遅い(大気圧型ではライン速度0.1–2 m/s;真空型ではサイクルタイムあり) |

| コスト投資 |

最低4,600米ドルから(電力のみ、消耗品ゼロ) |

初期投資が高く、ガスおよびエネルギーを要し、運用コストは中~高 |

| 環境性能 |

汚染ゼロ、廃棄物ゼロ、排気ガス処理不要 |

排気ガス管理が必要、副産物は主にガス |

| コアな利点 |

広範囲加工、高効率、基板への損傷なし |

分子レベルの洗浄、表面活性化、熱に弱い材料にも適している |

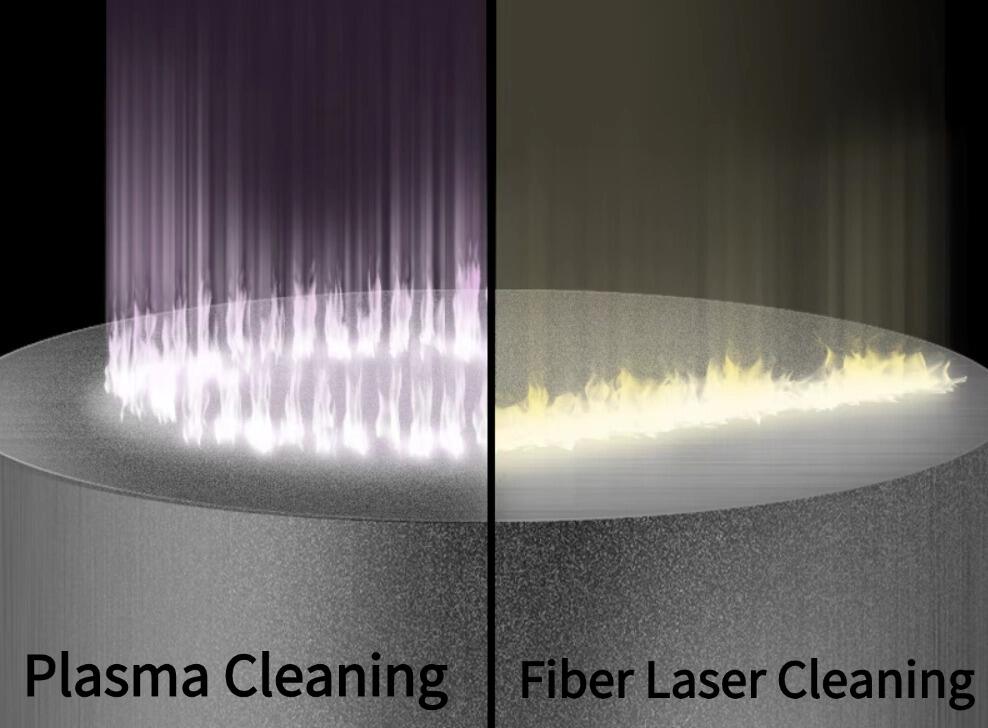

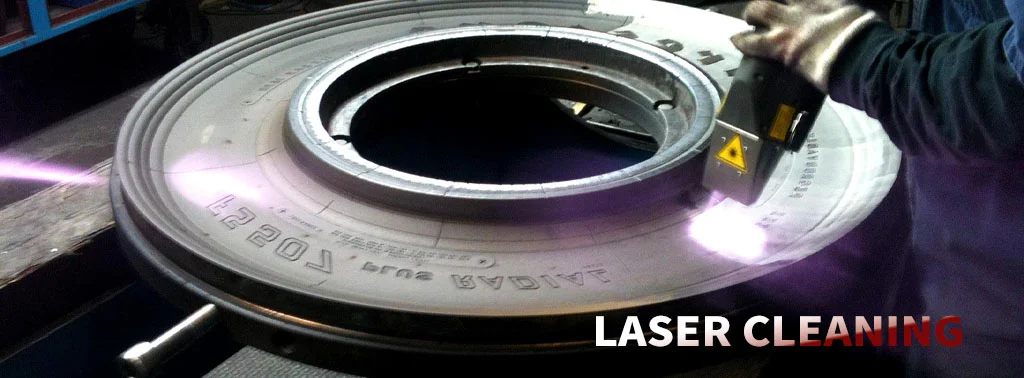

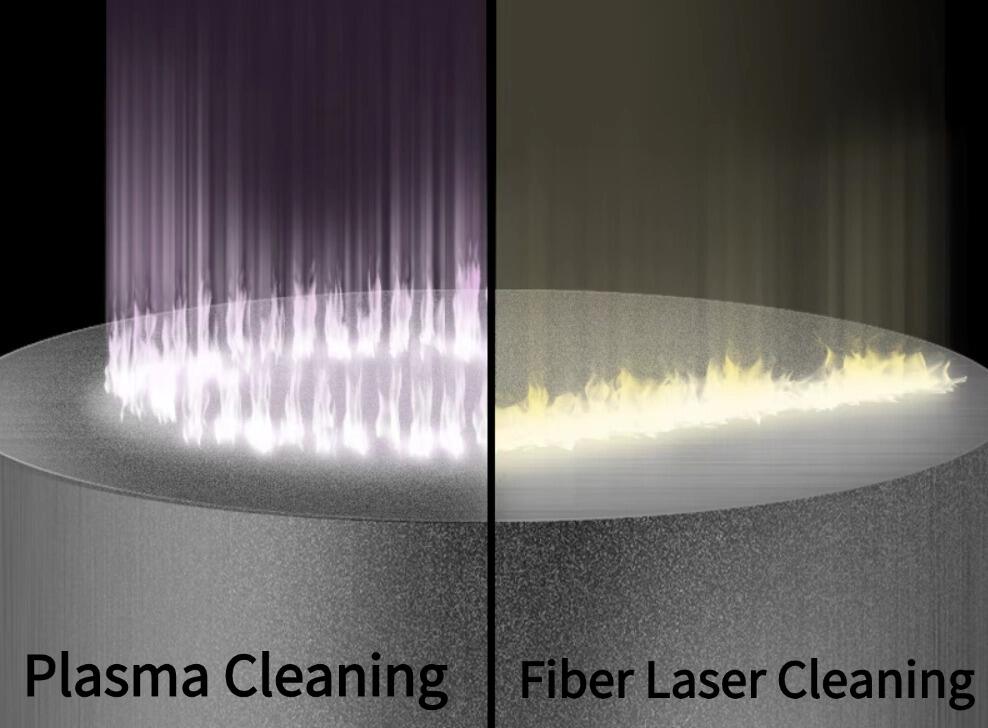

II.二つの技術の核心的特長:それぞれに強みがある

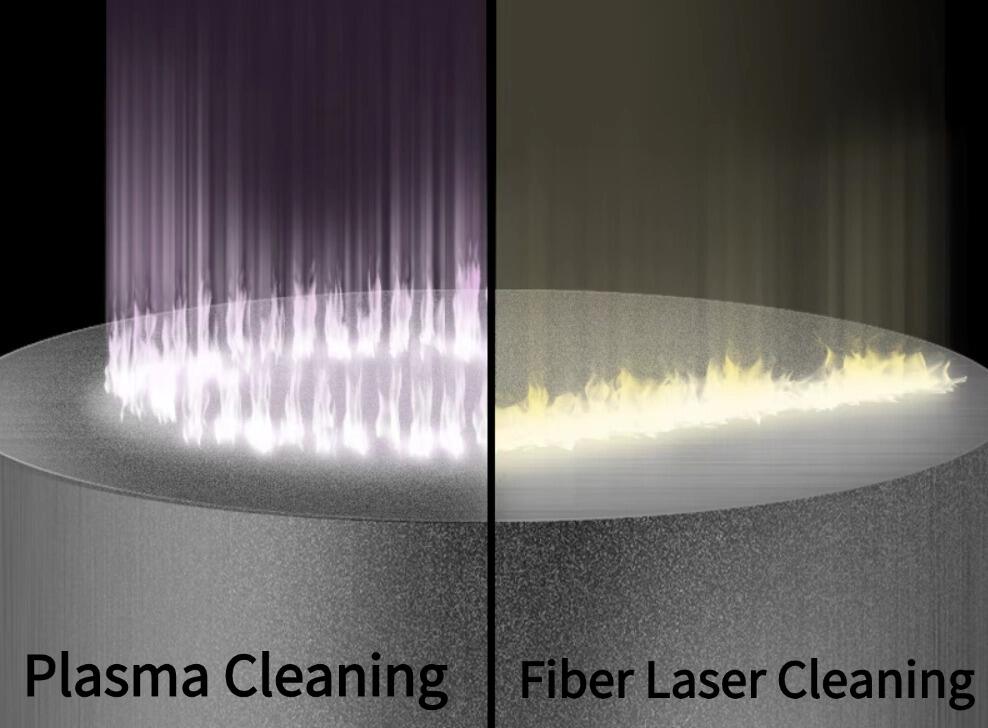

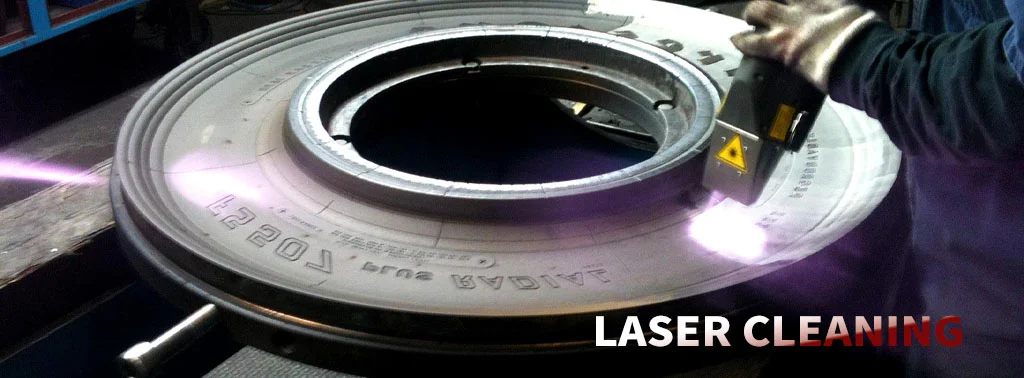

1.ファイバーレーザー洗浄:金属洗浄における「効率の王者」

非接触式技術であり、波長1064nmのナノ秒パルスレーザーを用いて、錆や塗料などの汚染物質(金属よりもエネルギーをより容易に吸収する)を正確に照射し、瞬時に蒸発させる。その利点は特に顕著である:

- 高速性:塗料の処理速度は10–20㎡/時間、厚い錆の処理速度は5–10㎡/時間で、重工業における広範囲洗浄の第一選択肢である;

- 低コスト:電力のみを消費し、化学溶剤・研磨材その他の消耗品を一切必要としないため、長期使用において極めてコスト効率が高い;

- 高精度:レーザースポット径を10–200μmまで集光可能であり、基板を損傷させることなく特定領域を選択的に洗浄でき、自動化統合にも対応可能;

- 幅広い応用:自動車製造、造船、航空宇宙、文化財修復などの分野に適しており、特に金属表面の前処理に使用されます。

2. プラズマ洗浄:精密洗浄の「ディテールエキスパート」

高周波電力により酸素やアルゴンなどのガスを活性化し、イオン化されたプラズマを生成します。これにより、有機汚染物質を化学反応で分解し、物理的なスパッタリングによって微小な粒子を除去します。その特長は、特に精密な用途に焦点を当てています:

- 超清浄洗浄:極薄膜の有機膜およびナノスケールの粒子を除去可能であり、半導体や医療機器が要求する高い清浄度を満たします;

- 表面活性化:材料表面の表面エネルギーを向上させ、塗料および接着剤の付着性を200~400%向上させます;

- 複雑な構造への適用:ガスがマイクロホールや3次元構造の奥深くまで浸透し、レーザーでは到達できない死角部分にも処理を施すことができます;

- 低温安全性:基板温度は80–100°Cを超えないため、プラスチックや電子部品などの熱に弱い材料に適しています。

III. 選定ガイド:ご要件に合った技術をお選びください

ファイバーレーザー洗浄をおすすめするケース:

- 主に金属表面の厚層汚染物(錆、塗料、スケールなど)を除去する場合;

- 高速・大面積処理を追求し、生産ラインへの自動化統合が必要な場合;

- 低コスト運用を重視し、消耗品や廃棄物処理にかかる費用を負担したくない場合。

プラズマ洗浄をおすすめするケース:

- 半導体、高精度電子機器、医療機器などの分子レベルの残留物を処理する必要がある場合;

- 複雑な3次元構造やマイクロホールの洗浄、あるいは表面活性化を同時に行う必要がある場合;

- 洗浄対象がプラスチックやポリマーなど高温に耐えられない熱に弱い材料である場合

まとめ

ファイバーレーザー洗浄とプラズマ洗浄の間に絶対的な優劣は存在しません。鍵は、それぞれの適用シーンに応じた選択にあります。金属の広範囲かつ高効率な汚染除去には、ファイバーレーザー洗浄が明らかに最適な選択です。一方、精密産業における分子レベルでの洗浄および表面活性化には、プラズマ洗浄の方がより信頼性が高いです。産業用金属表面の洗浄を目的としており、効率性・コスト・環境保護のバランスを重視されるのであれば、ファイバーレーザー洗浄は間違いなく、よりコストパフォーマンスに優れた選択肢です。