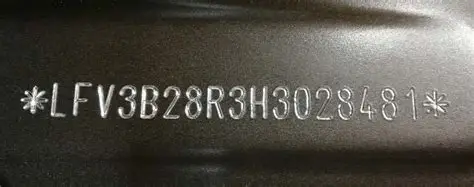

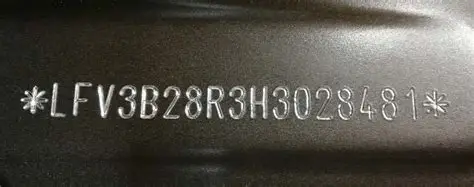

自動車製造において、VIN(Vehicle Identification Number:車両識別番号)は車両の「身分証明書」として機能し、車両のトレーサビリティ、品質管理、偽造防止といった重要な役割を担っています。国家標準によると、VINはホワイトボディの主要構造部品に刻印される必要があり、文字高さは7mm以上、刻印深度は0.3mm以上、また鮮明性、耐久性、および交換不能性を満たすことが求められます。従来の機械式刻印プロセスは、効率が低く、騒音が大きく、適応性に限界があるという課題を抱えています。

レーザーマーキング レーザー刻印は、非接触加工、高精度、高安定性という利点を備えており、自動車ホワイトボディへのVIN刻印における主流技術となり、自動車業界における効率的な生産および正確なトレーサビリティを支える核となる技術となっています。

レーザー刻印:自動車VINコードの「非接触型刻印装置」

レーザーマーキング レーザー刻印は、高エネルギーのレーザー光線を用いて金属表面を局所的に照射し、表面材を蒸発させて下層を露出させたり、化学反応による着色変化を誘起して永久的なマークを形成する技術です。空気圧式スクリービング、ドットマトリクス、エンボス加工などの機械式刻印方法とは異なり、レーザー刻印は非接触式プロセスであり、刻印針と車体鋼板との直接的な接触を必要としません。これにより、機械的力によって車体に生じる構造的損傷を回避でき、普通炭素鋼から降伏強度1300MPaを超えるホットフォーミング鋼に至るまで、さまざまな車体部品材料に対応可能です。レーザー刻印は、所定の深さおよび明瞭な文字を安定して実現できます。

自動車のホワイトボディ生産ラインにおいて、レーザー刻印装置は通常、レーザー発振器、ビームエクスパウンダ(必要に応じて設定)、およびガルバノメーターシステムで構成されます。自動制御システムと組み合わせることで、複数の車種および刻印位置への生産ニーズに迅速に対応できます。刻印プロセスでは機械的騒音が発生せず、高速レーザービーム走査のみによってエングレービングを完了します。これは、溶接生産ラインの高効率要件を満たすだけでなく、VINコードの一貫性および外観品質も確保し、従来の機械式刻印が速度と品質の両立に苦慮するという課題を解決します。

コア技術的相違点:フロントフォーカスタイプとリヤフォーカスタイプのガルバノメーターの選択

VIN刻印におけるレーザー刻印の有効性は、ガルバノメーターシステムの焦点調節方式に大きく依存しており、主にフロントフォーカス型とリヤフォーカス型の2種類に分けられ、それぞれ異なる利点を持ち、異なる生産シナリオに適しています。

フロントフォーカス・ガルバノメーターシステムでは、レーザー光束をXYガルバノミーターに入射する前に、長焦点距離のダイナミックフォーカシング装置を用いて集光します。これにより、被加工物面のすべての点から集光レンズまでの距離が一定に保たれ、すべての集光スポットが正確に同一平面上に形成されます。このため、マーキング効果は最適であり、文字は鮮明で、深さも均一となり、VINコードに対する厳しい品質基準を十分に満たします。一方、リヤフォーカス・ガルバノメーターシステムでは、ガルバノミーターによる走査後にレンズを通してレーザー光束を集光します。この方式は制御ソフトウェアがシンプルでコストが低く、マーキング速度も速いという特徴がありますが、レンズと被加工物との間の距離が固定されているため、走査面全体でスポット径が変化し(中心部では小さく、周辺部では大きくなる)、ピローケース歪みやバレル歪みが発生する可能性があります。そのため、マーキング精度の要求がやや緩やかな用途に適しています。自動車のホワイトボディ生産においては、フロントフォーカス・ガルバノメーターシステムが、その高精度という利点から、主要自動車メーカーにおいて主流の選択となっています。

工程のメリット:自動車業界で最初に選ばれる理由

レーザー刻印は、産業用生産に適した複数の利点により、自動車のVIN(車両識別番号)刻印において際立った存在です。第一に、高い適応性を備えており、一般の炭素鋼から高硬度のホットフォーミング鋼まで幅広く対応可能です。一方、機械式刻印では高強度鋼の加工時に刻印深さが不十分になったり、ニードルの摩耗が発生しやすくなったりするという課題があります。第二に、効率性と品質のバランスが優れています。レーザー出力(一般的には150–200W)および刻印パラメーターを最適化することで、19桁のVINを30–60秒で刻印できます。さらに、外観品質を向上させるために、マルチパス高速スキャンを採用すれば、文字の鮮明度を高め、スラグ残留を回避することも可能です。第三に、高い安定性を実現します。レーザー刻印装置には機械的に摩耗する部品がなく、保守コストが低く、自動車生産ラインにおける長期連続運転にも適しています。また、非接触式加工であるため、二次的な損傷リスクが低減され、車体構造の完全性が確保されます。

さらに、レーザー刻印は優れた柔軟性を提供します。ソフトウェアによるプログラミングにより、金型や治具の交換を伴わずに、異なる車種ごとのVIN刻印方式を迅速に切り替えることが可能であり、生産ラインのモデル切替時間を大幅に短縮し、現代の自動車製造における多品種混流生産ニーズに完全に対応します。

適用上の検討事項:安全性と効率性のバランス

その顕著な利点にもかかわらず、自動車のホワイトボディ(白车身)へのレーザー刻印には、以下の2つの要点に注意を払う必要があります。第一に、安全性の確保です。刻印中にボディ鋼板表面の油膜がアブレーション(蒸発・剥離)し、金属が蒸発することで煙や粉塵が発生するとともに、強力なレーザー放射が作業者の視力を損なうおそれがあります。したがって、完全な換気・排気システムおよび光放射防止設備を設置し、安全な生産環境を確保する必要があります。第二に、パラメーター最適化です。レーザー刻印の効率と品質の間にはある種の逆相関関係が存在します。すなわち、レーザービームの走査速度および刻印パス数を減らすと効率は向上しますが、文字のエッジにスラグ(溶融残渣)が残る可能性があります。一方、複数パスによる高速スキャンを採用すれば外観品質は確保されますが、所要時間は長くなります(約4~6分)。実際の生産現場では、ラインの生産ピッチ(タクトタイム)に応じて、効率と品質のバランスを適切に取る必要があります。

自動車産業が生産効率およびトレーサビリティ精度に対する要求を引き続き高める中、レーザー刻印技術は、より高速化・高精度化・高度なスマート適応性へと進化しています。この技術は、VIN(車両識別番号)の彫刻におけるコア技術であるばかりでなく、自動車部品および電子部品のマーキング・トレーサビリティにおいても極めて重要な役割を果たしており、製造業のスマート化・高度化を牽引しています。