Die richtige automatisierte

schweißmaschine für die Batterieproduktion dreht sich nicht darum, blind der neuesten Technologie hinterherzujagen – es ist eher wie das Finden des perfekten Puzzleteils, das genau zu Ihren Produktionsanforderungen, Budgetplänen und langfristigen Zielen passt. Die chemische Zusammensetzung, die Produktionskapazität und die Anwendungsszenarien verschiedener Batterien bestimmen die grundlegende Ausrichtung der Schweißlösung. Dieser Artikel erläutert die entscheidenden Auswahlkriterien, vergleicht Vor- und Nachteile gängiger Schweißtechnologien, hilft Ihnen, häufige Fehlerquellen zu vermeiden, und steigert Effizienz sowie Qualität Ihrer Produktionslinie.

I. Kernanforderungen klären: Schweißspezifikationen basierend auf den Batterieeigenschaften festlegen

Der erste Schritt bei der Auswahl besteht darin, Ihre Anforderungen genau zu definieren und geeignete

schweißmaschine spezifikationen hinsichtlich zentraler Dimensionen wie Batterietyp, Leistungsindikatoren und Geschwindigkeitsanforderungen zu ermitteln:

1. Leistungsparameter nach Batterietyp bestimmen

Batterien für unterschiedliche Zwecke weisen deutlich voneinander abweichende Anforderungen an die Schweißleistung auf:

- Zugfestigkeit: Die Laschenverschweißung bei kleinen Zylinderbatterien erfordert eine Zugfestigkeit von 30–50 Newton; bei strukturellen Stromschienen-Schweißverbindungen für Elektrofahrzeuge steigt dieser Wert auf 80–100+ Newton. Überprüfen Sie dies stets nach der Auswahl mittels Zugtest.

- Widerstandskontrolle: Jede Schweißverbindung in Hochstrom-Batteriepacks muss einen Widerstand unterhalb von 100 μΩ aufweisen. Ein zu hoher Widerstand erzeugt zusätzliche Wärme und verkürzt direkt die Lebensdauer der Batterie.

- Dichtheitsgenauigkeit: Der Dichtstift muss einem Druck von über 1,1 MPa standhalten, während das Sicherheitsdruckentlastungsventil im Bereich von 0,4–0,7 MPa platzen muss. Dieser enge Toleranzbereich kann nur durch hochpräzise Schweißverfahren erreicht werden.

2. Anpassung der Schweißgeschwindigkeit an den Produktionsumfang

Die Schweißgeschwindigkeit bestimmt direkt die Produktionseffizienz und sollte flexibel entsprechend der gewünschten Ausbringungsmenge gewählt werden:

- Bei prismatischen Batterien beträgt die gängige Geschwindigkeit moderner Produktionslinien 200 mm/s; Anlagen mit einer Geschwindigkeit unter 70 mm/s eignen sich nur für Forschungs- und Entwicklungsanwendungen.

- Bei Modulschweißungen erreichen professionelle Produktionslinien bis zu 15 Zellen/Sekunde, während Standardlinien bei etwa 4 Zellen/Sekunde liegen. Sie können die erforderliche Anlagengeschwindigkeit basierend auf Ihren Kapazitätszielen rückwärts berechnen.

- Die meisten Batterieschweißungen umfassen 8-mm-Rundschweißungen. Achten Sie bei kontinuierlichem Betrieb unter dieser Spezifikation auf die Stabilität der Ausrüstung, um Ausfälle aufgrund von Überlastung zu vermeiden.

3. Materialkombinationen bestimmen die Schweißprozessrichtung

Batteriekathoden bestehen hauptsächlich aus Aluminium, Anoden aus Kupfer, und die Tabs können aus Nickel, nickelbeschichtetem Stahl, Kupfer, Aluminium oder nickeliertem Kupfer sein. Unterschiedliche Materialkombinationen beschränken direkt die Wahl des Schweißverfahrens:

- Interne Elektrodenfolien: Dünn und wärmeempfindlich, ist Ultraschallschweißen die einzige Option, um thermische Schäden zu vermeiden.

- Kupfer-Aluminium-Verbindungen aus unterschiedlichen Metallen: Das Laserschweißen ist strengstens untersagt, da spröde Verbindungen entstehen, die unter Vibrationen rissanfällig sind. Verwenden Sie Ultraschallschweißen oder Widerstandsschweißen – dies wird in den meisten Automobilindustriestandards ausdrücklich vorgeschrieben.

- Gleiche Metallpaare (z. B. Cu-Cu, Al-Al): Bieten größere Flexibilität. Faseraserschweißen ist am schnellsten; Mikro-TIG-Schweißen eignet sich für dicke Kupferblöcke; Widerstandsschweißen erfüllt die Zuverlässigkeitsanforderungen bei einfachen Tab-Verbindungen.

- Mehrschichtige Stapelstrukturen: Laserstrahlschweißen überzeugt hier, da es problemlos Materialstärken von 1,0 mm und mehr durchdringen kann. Das Widerstandsschweißen erfordert komplexe, speziell angepasste Kraftkurven, was die Handhabung erschwert.

4. Die Zughilfendicke beeinflusst die Verfahrenswahl

Schweißverfahren müssen je nach Zughilfendicke angepasst werden:

- Nickelbleche ≤ 0,18 mm: Widerstandspunktschweißen ist ausreichend, ohne besondere Einstellungen.

- Nickelbleche 0,18–1,0 mm: Erfordern Randdickereduzierung, Einschnitte oder Vorformung, um den Stromfluss und die Schmelzkernebildung zu steuern.

- Materialien > 1,0 mm: Laserstrahlschweißen ist vorzuziehen, da es Mehrschichtmaterialien in einem einzigen Arbeitsgang verarbeiten kann – ideal für die Verbindung von Zughilfenstapeln mit Sammelschienen.

- Schweißen von dickem Kupfer: Mikro-TIG-Schweißen eignet sich, wenn ein einzelner, fester Schmelzpunkt erforderlich ist.

II. Vergleich der vier Kerntechnologien des Schweißens: Auswahl der optimalen Lösung nach Bedarf

Moderne Batterieproduktionslinien verwenden hauptsächlich Widerstandspunktschweißen, Ultraschallschweißen, Laserschweißen und andere Technologien. Jede dieser Technologien weist besondere Stärken in bestimmten Anwendungen auf, sodass ein Vergleich anhand individueller Anforderungen erforderlich ist:

1. Widerstandspunktschweißen: Der Arbeitstier für einfache Verbindungen von Tabs und Anschlüssen

Beim Widerstandspunktschweißen werden Metallteile unter hohem Druck zusammengepresst und ein hoher Strom durch sie geleitet, wodurch innerhalb von Millisekunden eine Schweißverbindung entsteht. Dieses Verfahren ist kostengünstig, einfach zu bedienen und weit verbreitet für die Verbindung von Batterie-Tabs und -Anschlüssen. Moderne Systeme steuern die Größe der Schweißkerne präzise und überwachen den Schweißdruck in Echtzeit, leiden jedoch unter Elektrodenverschleiß und einer möglichen Verformung dünner Materialien. Bei EV-Batteriemodulen wird das Widerstandspunktschweißen oft mit strukturellen Klebstoffen kombiniert, um Langzeitfestigkeit und Feuchtigkeitsbeständigkeit auszugleichen.

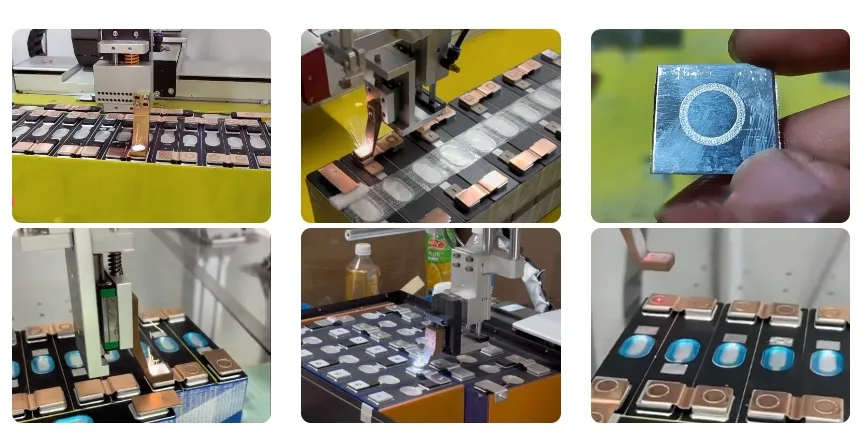

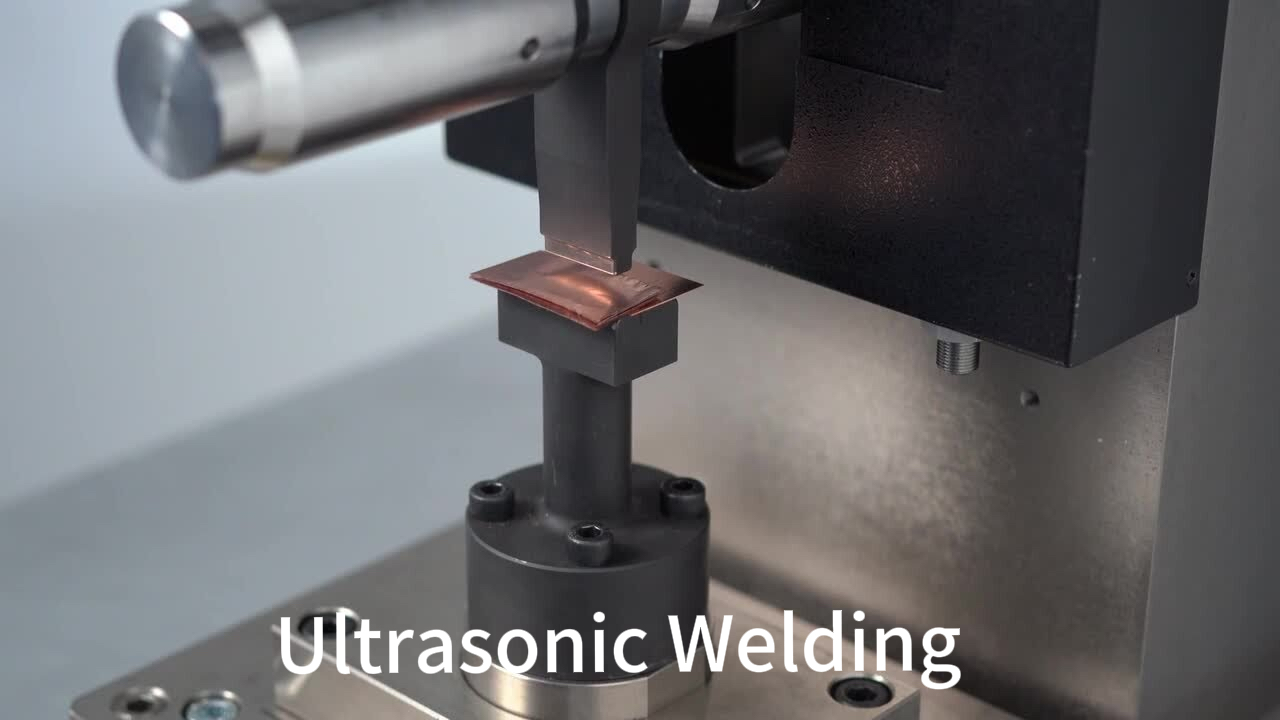

2. Ultraschallschweißen: Die einzige Wahl für das Schweißen dünner Folien

Das Ultraschallschweißen verbindet dünne, wärmeempfindliche Elektrodenfolien durch Vibration, ohne sie zu schmelzen, und bietet schnelle, saubere und automatisierbare Vorteile – es ist die zwingend erforderliche Wahl für das Vorverbinden interner Elektrodenfolien. Es hat jedoch Grenzen bei dicken Stapeln und Kombinationen aus mehreren Materialien. Die gängige Lösung ist das „hybride Schweißen“: Ultraschallschweißen für das Vorverbinden und Laserschweißen für die endgültigen Verbindungen, um die Verbindungsfestigkeit und Konstruktionsflexibilität sicherzustellen.

3. Laserschweißen: Der führende Ansatz in Hochgeschwindigkeits- und Hochpräzisionsanwendungen

Das Laserschweißen hat sich aufgrund seiner berührungslosen Funktionsweise, des Verzichts auf Zusatzwerkstoffe und des geringen Wartungsaufwands rasch durchgesetzt. Zu seinen Kernvorteilen zählen:

- Geschwindigkeit: 5–10-mal schneller als herkömmliche Technologien, geeignet für großskalige Serienproduktion.

- Kompatibilität: Fasertaser bearbeiten effizient Kupfer, Aluminium, Nickel, Stahl usw.; blaue/grüne Laser verbessern die Absorptionsraten von Kupfer/Aluminium weiter und optimieren so die Schweißqualität.

- Flexibilität: Impuls-Laser ermöglichen eine strenge Temperaturkontrolle; Dauerstrich-Laser maximieren den Durchsatz; Hartlöt- oder Drahtzufuhr-Laser verbinden ungleiche Metalle oder fertigen dicke Sammelschienen ohne spröde Verbindungen.

4. Schnellauswahl-Tabelle zur Technologiezuordnung

| Anwendungsszenario |

Empfohlene Schweißtechnologie |

Kernvorteile |

Anmerkungen |

| Vorschweißen der internen Elektrodenfolien |

Ultraschallschweißen |

Keine thermische Beschädigung, geeignet für dünne Folien |

Nicht geeignet für dicke Stapel oder ungleiche Metalle |

| Endschweißen der Kontakte für stark gestapelte Batterien |

Laserschweißen |

Starke Durchdringung, zuverlässige Verbindungen |

Vorsicht bei Kupfer-Aluminium-Verbindungen unterschiedlicher Art |

| Nahtschweißen von prismatischen Batterien in hoher Stückzahl |

Faserlaser/Blaulaser |

Schnelle Geschwindigkeit, hohe Stabilität |

Bevorzugt für kupferreiche Designs |

| Schweißen von strukturellen Gehäuseverbindungen |

Widerstandspunkt-Schweißen |

Schnelle Geschwindigkeit, langfristige Haltbarkeit |

Zur Erhöhung der Feuchtigkeitsbeständigkeit mit Klebstoffen kombinieren |

III. Wichtige unterstützende Faktoren: Details bestimmen den Auswahl-Erfolg

Über die Kernanforderungen hinaus beeinflussen Gerätesteuerungsfunktionen, Energieverbrauch und Kompatibilität mit Automatisierungssystemen die langfristige Nutzbarkeit erheblich:

1. Steuerungsfunktionen unterscheiden die Gerätetypen

Fortgeschrittene Steuerungsfunktionen sind entscheidend für die Sicherstellung der Schweißqualität:

- DC-Inverter-Widerstandsschweißer: Erfordern schnelle, steuerbare Impulse, Echtzeitüberwachung und Polaritätswechsel. Fortschrittliche Systeme erfassen Schweißkraft und Verschiebung; anspruchsvolle Anwendungen (z. B. Luftfahrtstandards) erfordern die Unterstützung formeller Schweißverfahrenspezifikationen (WPS).

- Laserschweißer: Bieten erhebliche Geschwindigkeitsvorteile beim Schweißen dünner Batterieschichten mit berührungsloser, verschleißfreier Technik. Prüfen Sie während der Auswahl die Genauigkeit der Temperaturregelung und die Prozessüberwachungsfunktionen.

2. Umfassende Kostenbetrachtungen

Kostenstrukturen variieren je nach Schweißtechnologie:

- Laserschweißer: Höhere Anfangsinvestition, aber keine Folgekosten für Verbrauchsmaterialien; schnellere Schweißgeschwindigkeiten senken langfristig die Stückkosten pro produziertem Bauteil.

- Widerstandsschweißer: Geringere Anfangsinvestition, jedoch laufende Kosten für Elektrodenwechsel.

- Ultraschallschweißer: Mittlere Anfangs- und Wartungskosten, nur bei bestimmten Materialeigenschaften erforderlich.

Fazit

Die Auswahl einer automatisierten Schweißanlage für die Batterieproduktion hängt von der „Anpassung“ ab, nicht von der „Neuartigkeit“. Klären Sie zuerst Ihren Batterietyp, die Materialkombinationen, die Produktionsgeschwindigkeit und die Qualitätsanforderungen. Vergleichen Sie anschließend gängige Schweißtechnologien anhand von Anwendungsszenarien unter Berücksichtigung von Kosten und Langzeitnutzbarkeit. Wir empfehlen, Vorführungen der Ausrüstung anzufordern, um reale Engpässe in der Produktion zu simulieren, und Experten zu konsultieren, die mit Ihrem Batterietyp vertraut sind. Nur eine Schweißanlage, die genau auf Ihre Anforderungen abgestimmt ist, kann die Produktionseffizienz wirklich steigern. Für weiter optimierte Auswahlpläne wenden Sie sich an professionelle Teams, um maßgeschneiderte Beratung zu erhalten.