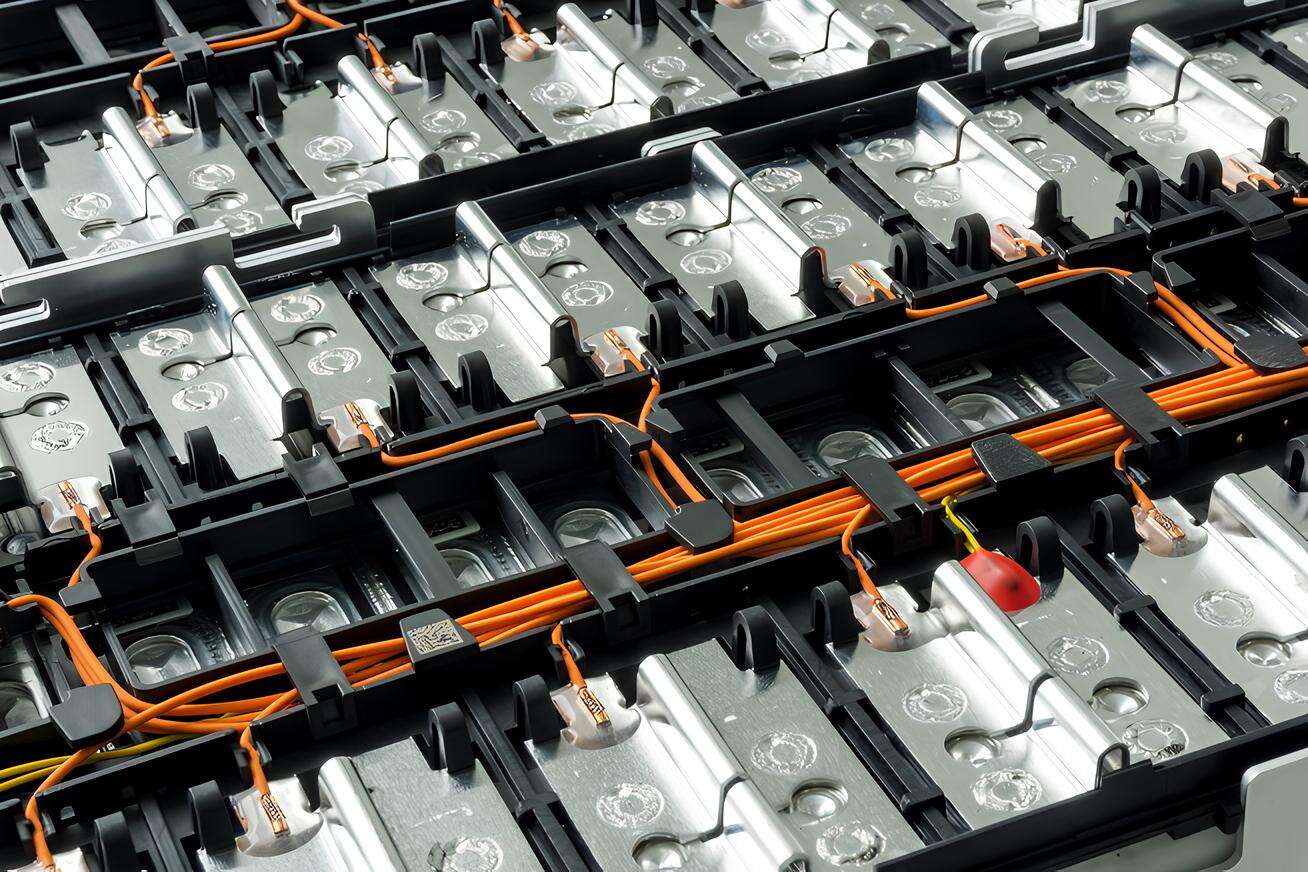

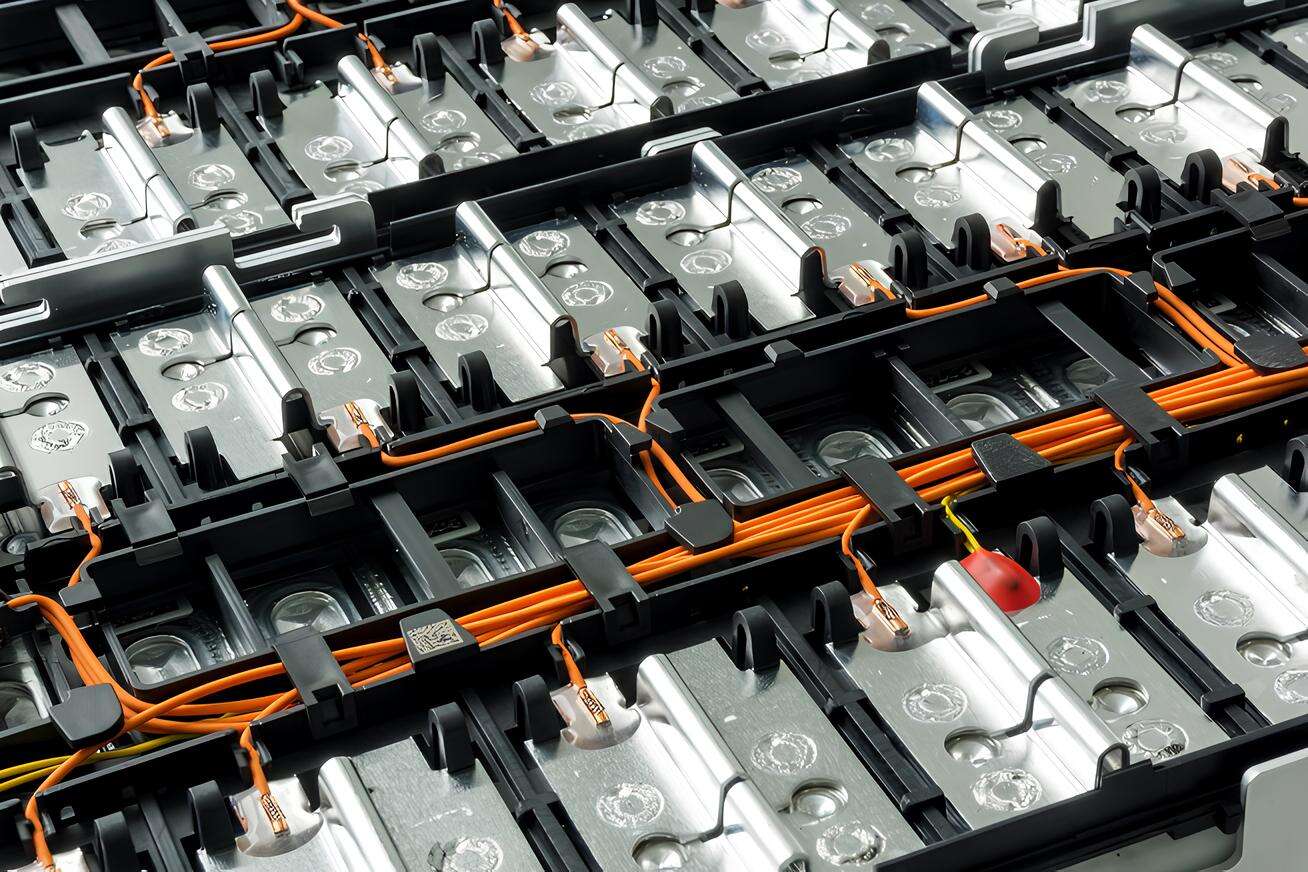

Als zentraler Bestandteil der meisten Elektrofahrzeuge müssen prismatische Batteriepacks Tausende von Lade- und Entladezyklen, extreme Temperaturen und andauernde Vibrationen aushalten. Ihre dünnen Aluminium- und Kupfertabs sind besonders anfällig für Beschädigungen, aber moderne

laserschweißen die Technologie kann die präzise Fusion innerhalb von nur 100 Millisekunden abschließen. Sie schützt die empfindlichen chemischen Bestandteile innerhalb der Batterie und ermöglicht gleichzeitig automatisierten Systemen, Dutzende hochwertige Schweißnähte pro Minute durchzuführen. Dieser Artikel beschreibt die optimalen industriellen Schweißlösungen für prismatische Batterien und zeigt auf, wie die Faserasertechnologie Batterien sicherer, langlebiger und bereit für die Massenproduktion macht.

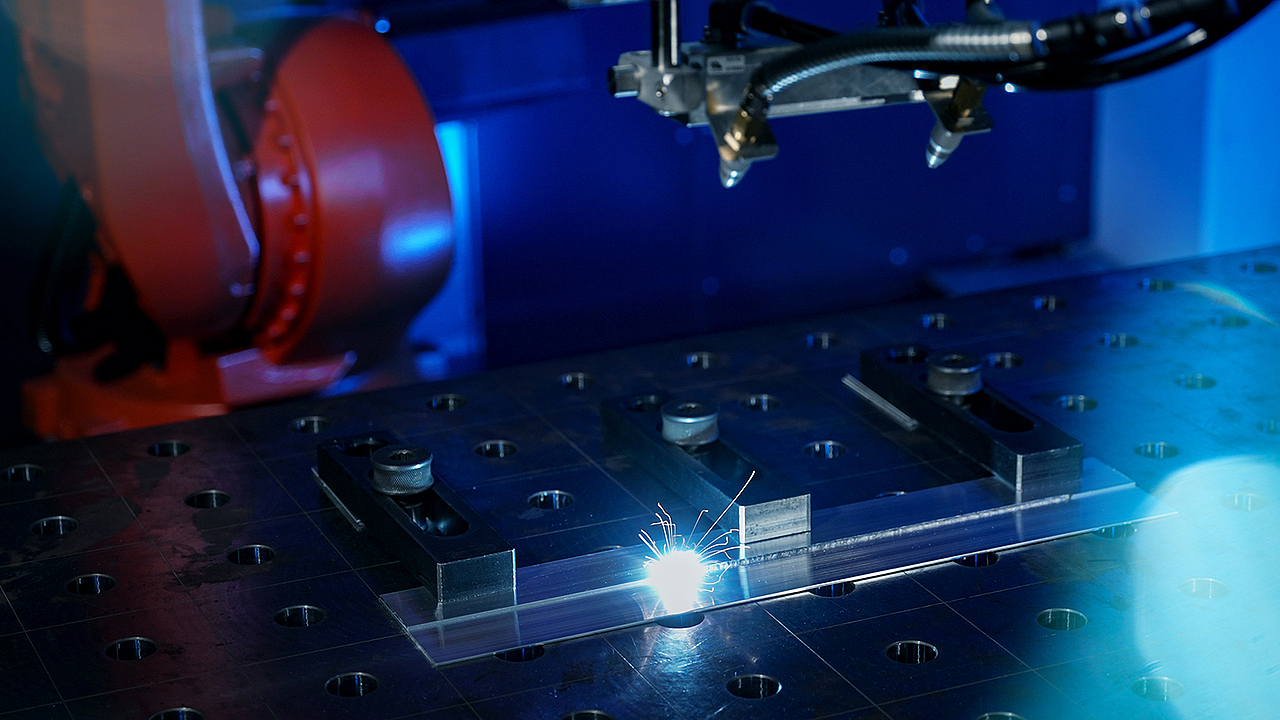

I. Faserlaser-Schweißen: Die branchenweit bevorzugte Wahl für das Schweißen prismatischer Batterien

Im Bereich des Schweißens prismatischer Batterien haben Faserlasersysteme herkömmliche Lösungen wie das Widerstandsschweißen umfassend übertroffen und sind aufgrund ihrer absoluten Vorteile in Geschwindigkeit, Präzision und Zuverlässigkeit zur Standardwahl in Fertigungswerkstätten weltweit geworden. Ihre Kernstärken zeigen sich in fünf zentralen Dimensionen:

1. Ultraschnelles Schweißen, Neugestaltung der Produktionseffizienz

Faserlaser können über 12 Verbindungen pro Sekunde (720 Schweißnähte pro Minute) durchführen, was 3- bis 4-mal schneller ist als das Widerstandsschweißen. Für Fabriken, die jährlich 100.000 Batteriepacks produzieren, kann dieser Geschwindigkeitsvorteil die Produktionszeit um 65 % bis 75 % reduzieren, wodurch die Arbeitskosten erheblich gesenkt und die Amortisationsdauer beschleunigt wird – ideal angepasst an die Anforderungen der großserienmäßigen Produktion.

2. Präzision auf Mikrometerebene, Gewährleistung der Schweißnahtkonsistenz

Der Laserstrahl kann auf einen Fleck mit einem Durchmesser von 0,1 Millimetern fokussiert werden, wobei die thermische Abweichung innerhalb von ±2 % gehalten wird. Egal ob bei der Schweissung von Nickleisenbändern oder Sammelschiene, es werden stabile und zuverlässige Schweißergebnisse erzielt. Diese hohe Präzision hält den Kontaktwiderstand unter 0,1 Milliohm und begrenzt den Batteriekapazitätsverlust auf weniger als 0,3 %, deutlich besser als die 2 % bis 5 % Kapazitätsverlust bei herkömmlichen Methoden, wodurch Qualitätsunterschiede grundlegend eliminiert werden.

3. Nahtlose Integration in Automatisierung, Steigerung der Ausschussquote

Moderne automatisierte Batterieschweißsysteme integrieren leichte Laserköpfe mit bildgeführten Robotern, um ein geschlossenes Echtzeit-Überwachungssystem zu bilden. Das System kann Schweißfehler innerhalb von 50 Millisekunden erkennen und gewährleistet so eine Erstdurchlaufquote von 99,7 % bis 99,9 % in Umgebungen mit hohem Produktionsvolumen, wodurch eine stabile Ausgabe hochwertiger Produkte ohne manuelle Eingriffe ermöglicht wird.

4. Niederimpedanz-Verbindungen, Optimierung der Batterieleistung

Durch Laserschweißen erzeugte niederohmige Verbindungen können die Gesamteffizienz von Batteriemodulen um 1,2 % bis 1,8 % steigern. Diese Technologie wurde bereits in gängigen Batterielösungen wie dem Tesla 4680 und der CATL Kirin-Architektur angewandt. Solche Verbindungen bleiben auch nach mehr als 5.000 Lade- und Entladezyklen stabil und erhöhen die Reichweite von 100-kWh-Batteriemodulen um 7 bis 12 Meilen, ohne die chemische Zusammensetzung der Batterie verändern zu müssen.

5. Mikroskopische Wärmeeinflusszone, Schutz der Batteriestruktur

Faserlaserschweißen komplettiert die Fusion in nur 50–100 Millisekunden und reduziert die wärmeeinflusste Zone auf einen mikroskopischen Bereich von 0,15–0,3 Millimetern. Dadurch werden die empfindlichen Trennschichten und Elektrolyte im Inneren der Batterie effektiv vor thermischen Schäden geschützt. Die endgültige Schweißnahtfestigkeit liegt typischerweise 15–25 % über der des Grundmaterials und erhöht so deutlich die strukturelle Stabilität des Batteriemoduls.

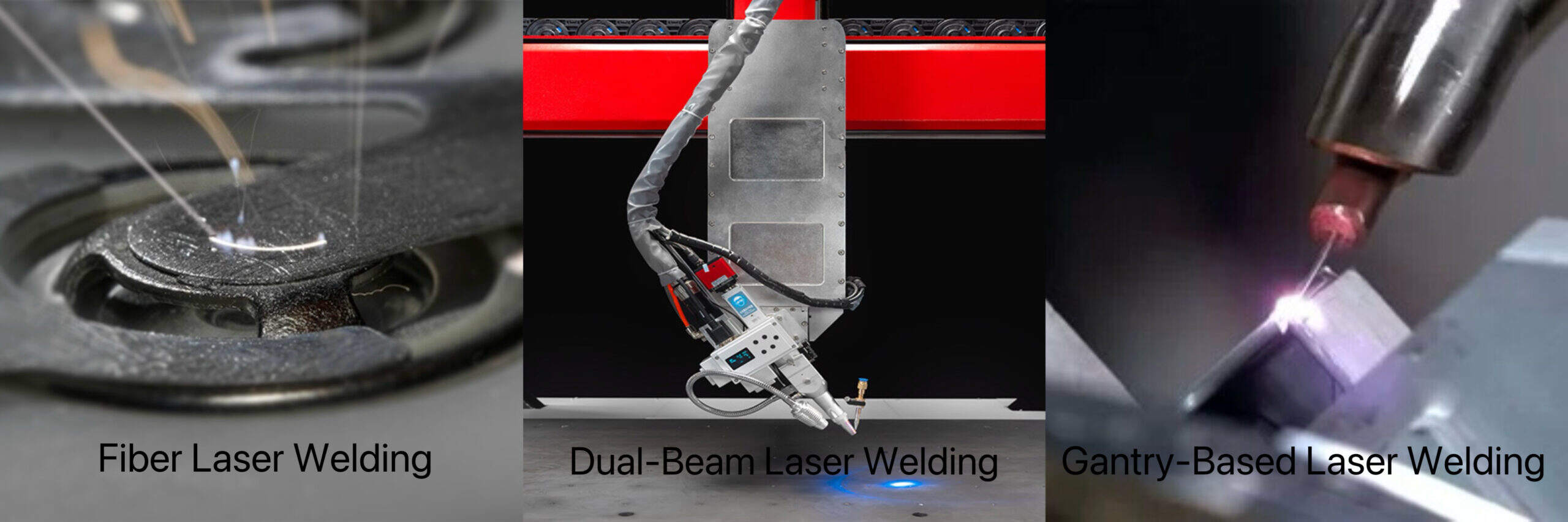

II. Drei Kerntechnologien des Schweißens: Angepasst an unterschiedliche Produktionsanforderungen

Um den besonderen strukturellen Gegebenheiten und Produktionsherausforderungen prismatischer Batterien gerecht zu werden, haben sich drei Arten von Laserschweißtechnologien als Mainstream-Lösungen etabliert, die je nach Batteriekonstruktion, Produktionsvolumen und Qualitätsanforderungen flexibel eingesetzt werden können:

1. Faseraser-Schweißsysteme: Ausgewogenes Verhältnis von Vielseitigkeit und Präzision

Dieses System bietet eine hohe Materialkompatibilität und kann mehrere Materialien wie Kupfer, Aluminium und Nickel auf einer einzigen Plattform verschweißen. Es ermöglicht den Wechsel zwischen 0,3 Millimeter dicken Aluminiumblechen und 0,5 Millimeter dicken Kupfer-Stromschienen über Software, ohne dass ein Hardwareaustausch erforderlich ist. Mit einem vollständigen Leistungsbereich von 500 W bis 6 kW zeichnet es sich durch eine Strahlqualität von M² < 1,1 und eine fokussierte Spotgröße < 0,15 Millimeter aus. Durch eine geringe Wärmeaufbringung (15–25 J) wird der Temperaturanstieg auf 3 Millimeter auf weniger als 15 °C begrenzt, wodurch Schäden an Separatoren und Elektrolyten vermieden werden. Bei Verbindungen aus ungleichen Metallen begrenzt es die Dicke der spröden Al-Cu-Schicht auf 2–5 μm, wobei der Widerstand nach 8.000 Zyklen unter 0,08 mΩ bleibt und somit eine hervorragende Stabilität zeigt.

2. Dual-Beam-Lasertechnologie: Effizientes Versiegeln für strenge Standards

Durch eine 7:3-Leistungsverteilung zwischen zentralem Strahl und ringförmigem Strahl wird eine tiefe Durchschweißung und eine dichte, leckfreie Versiegelung erreicht, bei einer Gerätelebensdauer von 10–15 Jahren. Ausgestattet mit einer Echtzeit-Überwachung in 2-Millisekunden-Schritten gleicht es dynamisch Materialdickenvariationen aus und hält die Nahtbreitentoleranz innerhalb von ±0,05 Millimetern. Mit einer Schweißgeschwindigkeit von 200–400 Millimetern pro Sekunde verkürzt es die Taktzeit um 40–50 % und hält die Porosität unter 0,5 %; gleichzeitig wird die maximale Schweißtemperatur um 80–120 °C reduziert, wodurch die thermische Belastung minimiert wird. Die Heliumleckrate von bis zu 1×10⁻⁹ mbar·L/s wurde bereits von Erstausrüstern wie LG und Samsung SDI übernommen und erfüllt strenge Industriestandards.

3. Portalbasierte Lasersysteme: Die präzise Wahl für Langnahtschweißungen

Optimiert für Langnahtschweißen erreicht es eine Positionierungsgenauigkeit von ±0,02 Millimetern bei Schweißnähten von 200–600 Millimetern und verhindert so spannungsbedingte Verformungen wirksam. Mit einer Schweißgeschwindigkeit von 30–80 Millimetern pro Sekunde ermöglicht es Einfachpass-Schweißen von Bauteilen mit einer Dicke von 1,5–2,5 Millimetern und gewährleistet stabile Tiefeneindringung. Die Ausrüstung zeichnet sich durch hervorragende Steifigkeit mit einer Wiederholgenauigkeit von ±0,01 Millimetern aus, wodurch Vibrationsfehler, wie sie bei Roboterarmen üblich sind, eliminiert werden; kombiniert mit einer Hochgeschwindigkeitskamera mit 5.000 Bildern pro Sekunde erkennt sie innere Fehler innerhalb von 100 Millisekunden und reduziert die Ausschussrate um 0,8 %, wodurch sie sich besonders für das Schweißen dickwandiger Bauteile oder langer Nähte eignet.

III. Kerntechnische Anpassungspunkte für das Schweißen prismatischer Batterien

Die flache, rechteckige Bauform von prismatischen Batterien stellt besondere Anforderungen an das Schweißen. Hochwertige Schweißlösungen müssen vier Kernanforderungen erfüllen: hochgeschwindigkeitsfähige Automatisierung, präzise Strahlabgabe, Materialvielseitigkeit und Echtzeitüberwachung.

1. Automatisierte Integration mit hoher Geschwindigkeit, angepasst an die Rhythmen der Massenproduktion

Automatisierte Schweißsysteme müssen Hochgeschwindigkeitsfertigungslinien mit 200 bis 400 Einheiten pro Stunde unterstützen, wobei Zuführmechanismen die Positionierungstoleranz der Batterien auf ±0,05 Millimeter begrenzen. Das Kamerasystem führt das Etikettenscannen innerhalb von 150 Millisekunden durch und ermöglicht einen Batteriezellenwechsel innerhalb von 2 Sekunden; die Online-Qualitätsprüfung analysiert mithilfe von KI-Algorithmen die Aufschmelzzone in 120 Millisekunden und gewährleistet eine Erstdurchlaufquote von über 99,5 %, ideal abgestimmt auf den Takt der großskaligen Massenproduktion.

2. Präzise Strahlabgabe, angepasst an komplexe Schweißszenarien

Das Scansystem ist mit einem Galvanometer von 8.000 Millimetern pro Sekunde ausgestattet, wodurch die dimensionsmäßige Abdeckung erweitert wird. Es erfüllt sowohl die Anforderungen für das Schweißen von Pouch-Zellen als auch für busbar-geschweißte Batteriemodule, wobei die Spotgrößen zwischen 0,1 und 0,8 Millimeter einstellbar sind. Die Echtzeit-Autofokusfunktion gleicht Höhenunterschiede innerhalb von 10 Millisekunden aus und gewährleistet Konsistenz und Präzision beim Schweißen an unterschiedlichen Positionen.

3. Hohe Materialvielseitigkeit, Anpassungsfähigkeit an das Schweißen verschiedener Materialien

Das System verfügt über Metallerkennungsfunktionen und passt die Leistungsabgabe bei Kupfer-/Aluminium-Verbindungen automatisch um 30–40 % an, um optimale Schweißergebnisse zu erzielen. Der einzigartige „Dual-Puls“-Prozess reinigt Oberflächenbeschichtungen vor der Verschmelzung, ermöglicht einen ultraniedrigen Übergangswiderstand und schweißt spritzerfrei, wodurch hochwertige Verbindungen bei Nickelband-Schweißungen sowie bei Verbindungen unterschiedlicher Metalle stabil erzeugt werden.

4. Echtzeit-Prozessüberwachung, Sicherstellung der Schweißsicherheit

Mehrere Sensoren arbeiten synergistisch zusammen, um die Parameterkalibrierung in 10 Millisekunden abzuschließen; ein Photodioden-Array überwacht die Plasmaemission, um die Schweißstabilität sicherzustellen; eine Ultraschalldetektion im Frequenzbereich von 20–80 kHz identifiziert Porendefekte größer als 0,1 Millimeter, und die Wärmebildtechnologie begrenzt die wärmeeinflusste Zone auf unter 0,5 Millimeter, wodurch die innere Struktur der Batterie vollständig geschützt wird.

IV. Laserschweißen vs. traditionelle Lösungen: Gewinnen mit fünf Kernvorteilen

Im Vergleich zu herkömmlichen Verfahren wie dem Widerstandsschweißen hat das Laserschweißen umfassende Vorteile hinsichtlich Leitfähigkeit, Flexibilität, mechanischer Belastbarkeit, Dichtigkeit und Prozesskonsistenz erzielt und ist damit zum Industriestandard geworden:

1. Hervorragende Leitfähigkeit, verbessert die Batterieeffizienz

Der Übergangswiderstand von lasergeschweißten Verbindungen liegt unter 0,05 Milliohm und ist damit 40–60 % niedriger als bei Widerstandspunktschweißung. Ein 100-kWh-Batteriepaket kann die Wärmeverluste um 180–250 W reduzieren, wodurch die Reichweite pro Ladung um 8–14 Meilen erhöht wird, ohne die chemische Zusammensetzung der Batterie zu verändern.

2. Berührungsloses Schweißen, Anpassung an komplexe Strukturen

Das Laserschweißen ist ein berührungsloser Prozess; der Strahl kann leicht zugänglich schwer erreichbare Vertiefungen und schmale Spalte erreichen, die für die klobigen Elektroden der herkömmlichen Widerstandsschweißung unzugänglich sind. Das Strahlführungssystem gewährleistet eine Präzision von 0,02 Millimetern innerhalb eines Bereichs von 200 Millimetern, wodurch aufwändige Hochdruck-Spannsysteme entfallen und eine Anpassung an die komplexe Bauweise prismatischer Batterien möglich ist.

3. Keine mechanische Belastung, Schutz der Batterieintegrität

Widerstandsschweißen erfordert einen Druck von 50–200 psi, der dünne Batteriewände leicht verformen oder innere Trennschichten beschädigen kann. Im Gegensatz dazu schmilzt das Laserschweißen Metall durch Lichtabsorption, ohne mechanische Belastung während des gesamten Prozesses, wodurch die innere Struktur der Batterie erhalten bleibt und die Ausschussrate um 35–45 % gesenkt wird.

4. Dichtes Versiegeln, Verlängerung der Batterielebensdauer

Ein Feuchtigkeitsgehalt von nur 50 ppm kann die Zyklenlebensdauer der Batterie um 30 % verkürzen. Die feste Schmelzverbindung, die durch Laserschweißen entsteht, weist eine Heliumleckrate unterhalb von 1×10⁻⁹ mbar·L/s auf, blockiert effektiv den Eintritt von Feuchtigkeit, schützt die Elektrolytstabilität und verlängert die Lebensdauer der Batterie auf 12–15 Jahre.

5. Stabile Prozesse, Sicherstellung der Chargenqualität

Widerstandsschweißelektroden verschleißen nach 5.000–15.000 Zyklen, während laseroptische Komponenten über einen Zeitraum von 3 bis 5 Jahren einen stabilen Betrieb mit einer Leistungsabweichung von weniger als ±3 % aufrechterhalten können. Dies gewährleistet eine gleichbleibende Schweißqualität zwischen dem ersten und dem 500.000. Batteriepack und sichert die Stabilität in der Serienproduktion.

Fazit

Die Auswahl einer geeigneten Schweißlösung für prismatische Batterien ist eine strategische Investition, um die Produktionseffizienz zu steigern, die Produktlebensdauer zu verlängern und die Wettbewerbsfähigkeit auf dem Markt zu stärken. Angesichts der Leistungsgrenzen herkömmlicher Schweißlösungen ermöglichen automatisierte Lasersysteme mit ihrer äußerst hohen Präzision und Geschwindigkeit eine deutliche Verringerung des Wärmeverlusts, verbessern die Produktausbeute und beschleunigen die Markteinführung. In einer Ära, in der die Batterieleistung über den Markterfolg entscheidet, stellt die Modernisierung auf Laserschweißtechnologie sicher, dass Ihre Fertigungslinie zukunftsfähig ist und eine weltweit führende Batteriequalität gewährleistet. Möchten Sie Ihren Produktionsprozess revolutionieren? Kontaktieren Sie uns jetzt für eine individuelle Prozessberatung, und lassen Sie uns gemeinsam die perfekte Schweißlösung entwickeln, die genau auf Ihre Produktionsziele zugeschnitten ist.