In Bereichen wie der industriellen Entrostung, der Restaurierung von Kulturgütern und der Reinigung von Präzisionsbauteilen ersetzt die Laserreinigung zunehmend traditionelle Verfahren wie chemische Reinigung und mechanisches Schleifen, dank ihrer Vorteile wie berührungslose Durchführung, Materialschonung, Umweltfreundlichkeit und hohe Effizienz. Die technologische Grundlage hierfür liegt in der rasanten Entwicklung leistungsstarker Faserlaser. Als das „Herz“ der Laserreinigungsanlagen bestimmt die Leistungsfähigkeit leistungsstarker Faserlaser unmittelbar die Reinigungsleistung, Präzision und Einsatzbreite. Mit dem Voranschreiten der Strategie „Made in China 2025“ steigt die inländische Nachfrage nach effizienten und umweltfreundlichen Reinigungstechnologien immer stärker. Der lokale Durchbruch und die technologische Weiterentwicklung leistungsstarker Faserlaser verleihen der Laserreinigungsindustrie starken Auftrieb und fördern deren Anwendung in einer wachsenden Zahl industrieller Szenarien.

Warum sind Hochleistungs-Faseraser die erste Wahl für die Laserreinigung?

Der Kern der Laserreinigung besteht darin, hochenergetische Laserstrahlen einzusetzen, die schnell auf Verunreinigungen einwirken und diese zum Verdampfen bringen und sofort ablösen – und Hochleistungs-Faserlasern erfüllen diese Anforderung perfekt. Im Vergleich zu herkömmlichen CO₂-Lasern und YAG-Lasern weisen Hochleistungs-Faserlaser deutliche Vorteile auf: höhere elektro-optische Umwandlungseffizienz (über 30 %, weit höher als die 5–10 % herkömmlicher Laser) und geringeren Energieverbrauch; hervorragende Strahlqualität, die bei Fokussierung eine hohe Energiedichte ermöglicht und präzise auf Verunreinigungen wirkt, ohne das Substrat zu beschädigen; kompakte Bauweise und hohe Stabilität, geeignet für kontinuierliche industrielle Anwendungen; sowie Kompatibilität mit der Reinigung von hochreflektierenden Materialien wie Kupfer und Aluminium, was einen breiteren Anwendungsbereich bietet.

In praktischen Reinigungsszenarien sind die Vorteile von Hochleistungs-Faserasern besonders hervorstechend. Zum Beispiel können fasergebundene Laser im Kilowatt-Bereich bei dicken Rostschichten an großen Maschinenteilen Schmutz in kurzer Zeit schnell entfernen, wobei die Reinigungsleistung um ein Vielfaches höher liegt als bei herkömmlichen Verfahren; bei empfindlichen Untergründen wie Kulturgütern oder präzisen elektronischen Bauteilen ermöglichen die stufenlos regelbare Leistungsabgabe und die exakte Strahlführung eine gründliche Reinigung, während die Integrität des Materials bestmöglich geschützt bleibt. Diese Eigenschaften machen Hochleistungs-Faseraser zur Kernkomponente bei Laserreinigungsgeräten und beschleunigen die Verbreitung der Lasertechnologie im Bereich der Spitzentechnologie, Herstellung sowie beim Kulturgüterschutz.

Upgrade der Kernkomponenten: Der Schlüssel zur Erschließung der Hochleistungs-Laserreinigung

Die Leistungssteigerung von Hochleistungs-Fasernlasern ist untrennbar mit technologischen Durchbrüchen bei Kernkomponenten verbunden. Schlüsselkomponenten wie Faser-Bragg-Gitter, Pumpkoppler, Mantelleistungsabsorber und Laser-Ausgabeköpfe bestimmen gemeinsam die Ausgangsleistung, Stabilität und Lebensdauer des Lasers. Nehmen wir als Beispiel die Faser-Bragg-Gitter – sie ermöglichen eine präzise Kontrolle der Laserwellenlänge und -reflexion (bis zu über 99,5 %), wodurch sichergestellt wird, dass die Laserenergie gezielt auf das Reinigungsziel fokussiert wird, um einen Hochleistungsbetrieb zu unterstützen; Pumpkoppler koppeln mehrere Pumplichtstrahlen effizient zusammen, mit einem maximalen Kopplungswirkungsgrad von 99,8 %, was die Gesamtleistung des Lasers effektiv erhöht; und Mantelleistungsabsorber entfernen verbleibendes Pumplicht und reflektiertes Licht, verhindern dadurch Störungen der Reinigungsergebnisse oder Bauteilschäden und gewährleisten so den langfristig stabilen Betrieb des Systems.

Der Lokalisierungsprozess dieser Kernkomponenten durchbricht nach und nach ausländische Monopole, senkt die Kosten für Hochleistungs-Faseraser und macht Laserschmelzanlagen kosteneffizienter. Beispielsweise hat China erfolgreich Kernkomponenten für Faserlaser der Kilowattklasse und sogar der 10-Kilowatt-Klasse entwickelt und eine kombinierte Leistung von 8,7 kW erreicht, was technische Unterstützung für die effiziente Reinigung großer Industriekomponenten bietet. Technologische Durchbrüche bei den Kernkomponenten verbessern nicht nur die Leistung von Hochleistungs-Faserasern, sondern erweitern auch die Anwendungsgrenzen der Laserschmelzung, sodass komplexere und anspruchsvollere Reinigungsanforderungen erfüllt werden können.

Anwendungsweiterung: Industrielle Implementierung der Hochleistungs-Laserschmelzung

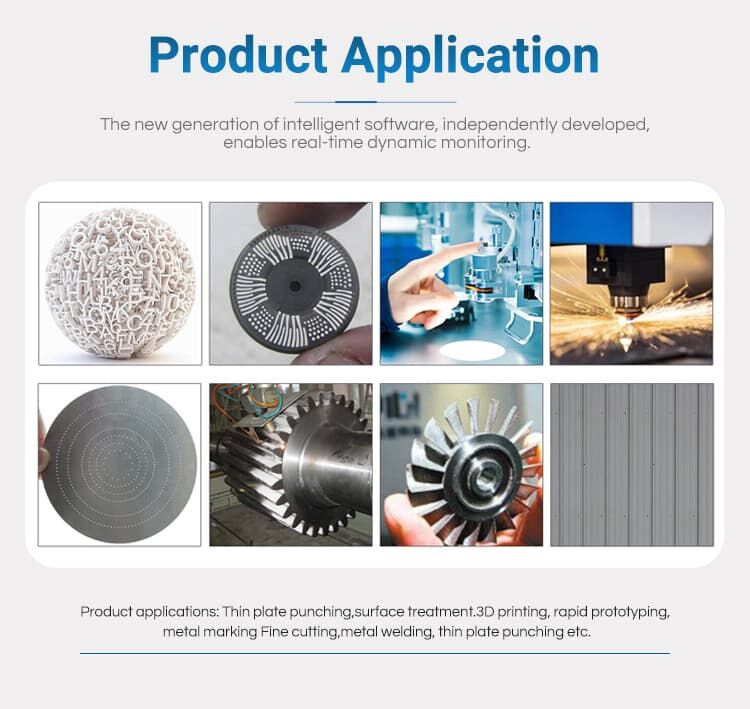

Mit der Reife der Hochleistungs-Fasertechnologie erweitern sich die Anwendungsszenarien der Lasersäuberung ständig – von der traditionellen industriellen Entfernung von Rost und Öl bis hin zu spezialisierteren Bereichen. In der Automobilfertigung kann sie zur Ölfreimachung von Motorkomponenten und zur Rostentfernung an Karosserieberichten eingesetzt werden, wobei nach der Reinigung keine Sekundärreinigung erforderlich ist und die Teile direkt für die anschließende Verarbeitung vorbereitet sind; im Luft- und Raumfahrtbereich ermöglicht sie das präzise Entfernen von Beschichtungen und Oxidschichten auf Flugzeugteilen, ohne das Substrat zu beschädigen, und gewährleistet so die Präzision und Leistungsfähigkeit der Bauteile; im Bereich des Kulturgüterschutzes können Hochleistungs-Faserlaser im Niedrigleistungsmodus sanft Staub und Schmutz von der Oberfläche von Kulturgegenständen ablösen und so eine „nicht zerstörende Reinigung“ erreichen; im Bereich der Elektronikfertigung kann sie schnell verbleibende Lötreste und Öl auf Leiterplatten und Chips entfernen und dadurch die Produktzuverlässigkeit verbessern.

Darüber hinaus hat die portable Entwicklung von Hochleistungs-Fasernlasern die mobile Anwendung von Lasersystemen zur Oberflächenreinigung vorangebracht. Beispielsweise können tragbare Hochleistungs-Laserschutzanlagen direkt zur Rostentfernung an großen Außenanlagen, Brücken und Rohrleitungen eingesetzt werden, ohne dass ein komplexer Installationsaufwand erforderlich ist, und ermöglichen einen flexiblen sowie effizienten Betrieb. Diese vielfältigen Anwendungsszenarien spiegeln nicht nur die technischen Vorteile von Hochleistungs-Fasernlasern wider, sondern auch die breiten Marktperspektiven der Laserreinigungsbranche. Mit fortlaufender technologischer Weiterentwicklung wird sich ihr Anwendungsbereich weiter ausweiten.

Technologietrends: Die Zukunft von Hochleistungs-Fasernlasern und der Laserreinigung

In Zukunft wird sich die Hochleistungs-Faseroptiklaser-Technologie weiter in Richtung höherer Leistung, größerer Stabilität und niedrigerer Kosten entwickeln und damit die Modernisierung der Laserreinigungsindustrie vorantreiben. Einerseits werden Faseroptiklaser der 10-Kilowatt-Klasse und sogar noch leistungsfähigere Systeme zunehmend verbreitet, um den Anforderungen an die effiziente Reinigung großer Industriekomponenten und dicker Schmutzschichten gerecht zu werden; andererseits werden Integration und Miniaturisierung der Kernkomponenten dazu führen, dass Laserreinigungsgeräte leichter und benutzerfreundlicher werden, wodurch die Nutzungsschwelle gesenkt wird. Gleichzeitig wird sich der Prozess der lokalen Substitution weiter beschleunigen – technologische Durchbrüche heimischer Unternehmen bei Kernkomponenten wie Faser-Bragg-Gittern und Kombinierern werden die Gerätekosten weiter senken und so die Verbreitung der Laserreinigungstechnologie bei kleinen und mittleren Unternehmen fördern.

Darüber hinaus ist auch eine intelligente Integration ein wichtiger Trend. Die Kombination von Hochleistungs-Faserlasern mit Maschinenvision und automatisierten Steuerungssystemen ermöglicht eine präzise Positionierung, Pfadplanung und Echtzeitüberwachung des Reinigungsprozesses, wodurch die Reinigungsgenauigkeit und -effizienz weiter verbessert und der manuelle Eingriff reduziert wird. Diese technologischen Entwicklungstrends werden Laserschutzreinigung zunehmend zur bevorzugten Reinigungslösung für weitere Branchen machen, insbesondere unter immer strengeren Umweltanforderungen, und somit die grüne und intelligente Transformation der industriellen Produktion maßgeblich unterstützen.