Die Wahl der richtigen Technologie für die industrielle Reinigung kann Kosten sparen und die Effizienz steigern! Sowohl die Faserlaserreinigung als auch die Plasma-Reinigung sind heute gängige umweltfreundliche Lösungen, doch unterscheiden sich ihre Anwendungsbereiche erheblich – erstere zeichnet sich durch eine schnelle Kontaminationsentfernung von Metalloberflächen aus, während letztere sich auf Präzisionsreinigung auf molekularer Ebene spezialisiert hat. Viele Unternehmen tun sich schwer bei der Entscheidung zwischen beiden Verfahren; tatsächlich hängt die Kernentscheidung jedoch von Ihren Reinigungsanforderungen ab: Verfolgen Sie eine effiziente Großflächenbearbeitung oder benötigen Sie Reinheit auf Nanometer-Ebene? Dieser Artikel erläutert die wesentlichen Unterschiede in verständlicher Sprache, um Ihnen zu helfen, rasch die optimale Lösung zu identifizieren!

I. Kernunterschiede im Überblick: Wichtige Kontraste auf einen Blick in einer Tabelle

| Vergleichsdimension |

Faserlaserreinigung |

Plasma cleaning |

| Grundprinzip |

Laserpulse verdampfen Verunreinigungen (kontaktlos) |

Ionisierter Gaschemiereaktion + physisches Sputtern zur Entkontamination |

| Verarbeitungsgeschwindigkeit |

Extrem schnell (5–25 m²/Stunde bei der Entfernung von Metallrost) |

Relativ langsam (Atmosphärentyp: Liniengeschwindigkeit 0,1–2 m/s; Vakuumtyp: Zykluszeit) |

| Kosteninvestition |

Ab 4.600 USD, nur Stromverbrauch, keine Verbrauchsmaterialien |

Hohe Anfangsinvestition, erfordert Gas und Energie, mittelhohe bis hohe Betriebskosten |

| Umweltleistung |

Keine Umweltverschmutzung, kein Abfall, keine Abgasreinigung erforderlich |

Abgasmanagement erforderlich, Nebenprodukte bestehen hauptsächlich aus Gas |

| Kernvorteile |

Verarbeitung großer Flächen, hohe Effizienz, keine Substratschädigung |

Reinigung auf molekularer Ebene, Oberflächenaktivierung, geeignet für wärmeempfindliche Materialien |

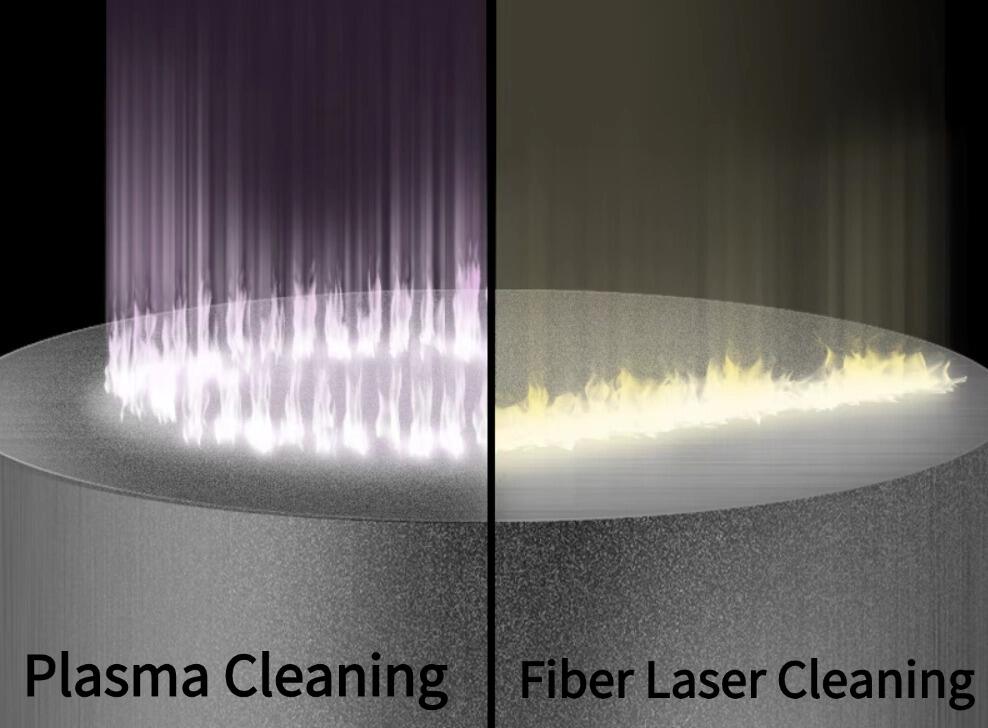

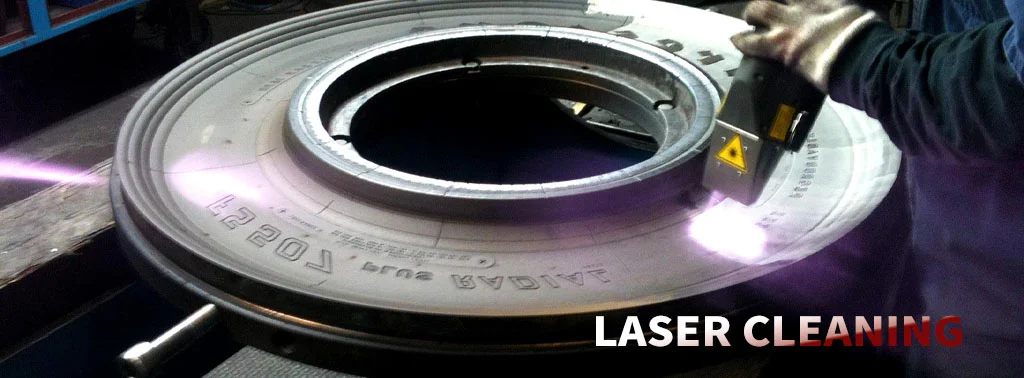

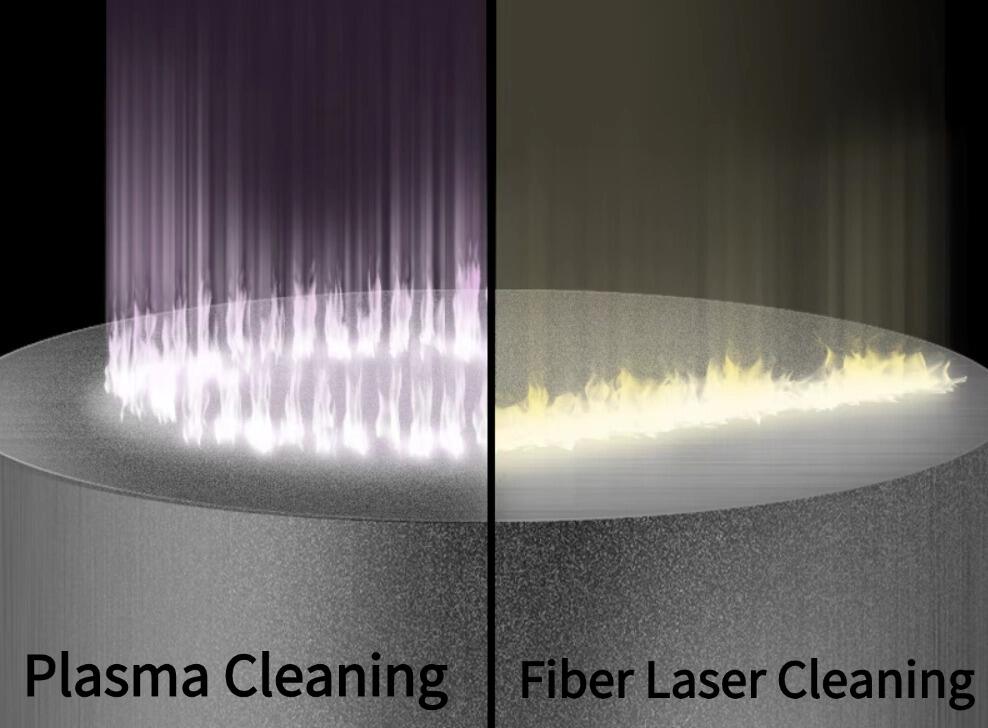

II. Kern-Highlights der beiden Technologien: Jede hat ihre Stärken

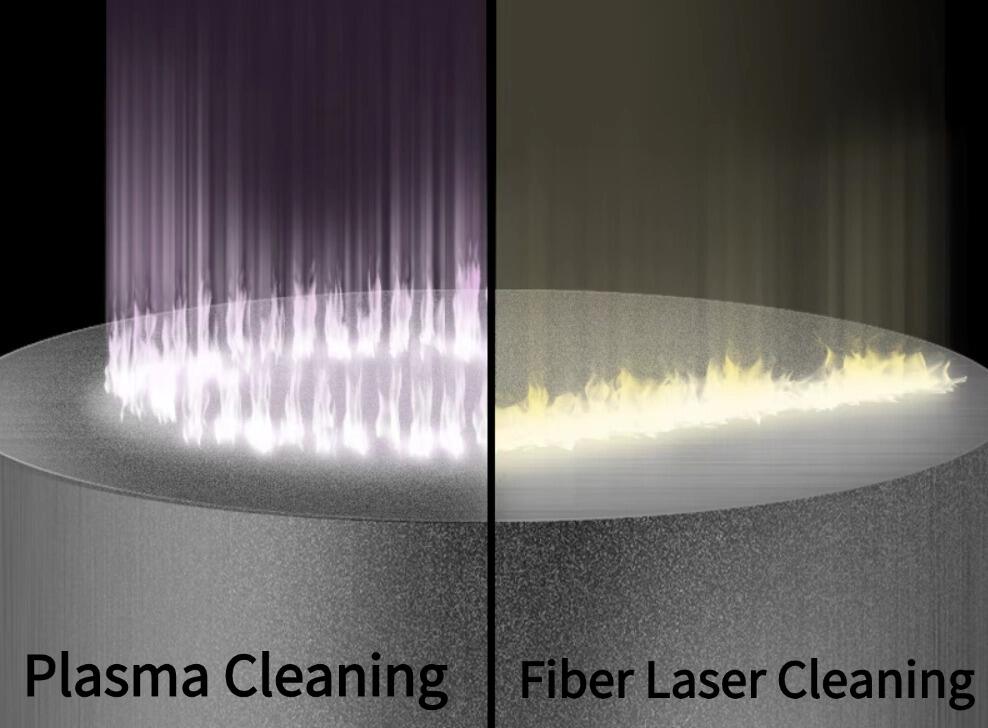

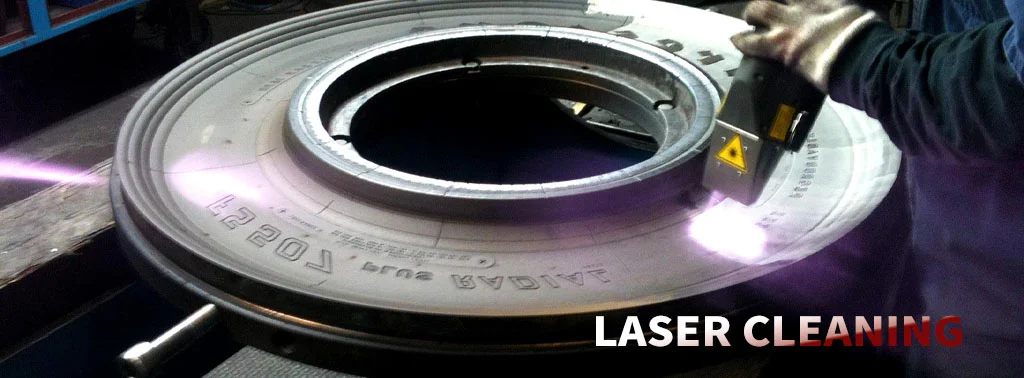

1. Faserlaserreinigung: Der „Effizienz-König“ für die Metallreinigung

Als berührungslose Technologie nutzt sie Nanosekunden-Pulslaser mit einer Wellenlänge von 1064 nm, um gezielt Verunreinigungen wie Rost und Lack zu erfassen (Verunreinigungen absorbieren Energie leichter als Metalle) und diese sofort zu verdampfen. Ihre Vorteile sind besonders ausgeprägt:

- Hohe Geschwindigkeit: Verarbeitet Lack mit 10–20 m²/Stunde und dicken Rost mit 5–10 m²/Stunde – erste Wahl für die Reinigung großer Flächen in der Schwerindustrie;

- Geringe Kosten: Verbraucht lediglich elektrische Energie, keine chemischen Lösungsmittel, abrasiven Medien oder sonstige Verbrauchsmaterialien – äußerst kosteneffektiv bei langfristigem Einsatz;

- Hohe Präzision: Der Laserfleck kann auf 10–200 µm fokussiert werden, was eine selektive Reinigung bestimmter Bereiche ohne Beschädigung des Grundmaterials ermöglicht und die Integration in automatisierte Systeme unterstützt;

- Breite Anwendung: Geeignet für die Automobilfertigung, den Schiffbau, die Luft- und Raumfahrt sowie die Restaurierung von Kulturgütern und andere Bereiche, insbesondere zur Vorbehandlung von Metalloberflächen.

2. Plasma-Reinigung: Der „Detail-Experte“ für präzise Reinigung

Sie aktiviert Gase wie Sauerstoff und Argon mittels Hochfrequenzleistung, wodurch ionisiertes Plasma entsteht, das organische Verunreinigungen durch chemische Reaktionen zersetzt und feinste Partikel durch physikalisches Sputtern entfernt. Ihre Stärken liegen in präzisen Anwendungsszenarien:

- Ultrareine Reinigung: Kann ultradünne organische Filme und Nanopartikel entfernen und erfüllt damit die hohen Sauberkeitsanforderungen an Halbleiter und medizinische Geräte;

- Oberflächenaktivierung: Kann die Oberflächenenergie des Materials erhöhen und die Haftfestigkeit von Beschichtungen und Klebstoffen um 200–400 % steigern;

- Geeignet für komplexe Strukturen: Das Gas kann Mikrolöcher durchdringen und tief in 3D-Strukturen eindringen, wodurch auch schwer zugängliche Bereiche behandelt werden können, die für Laser unerreichbar sind;

- Sicherheit bei niedrigen Temperaturen: Die Substrattemperatur überschreitet nicht 80–100 °C und eignet sich daher für wärmeempfindliche Materialien wie Kunststoffe und elektronische Komponenten.

III. Auswahlhilfe: Passen Sie die Technologie Ihren Anforderungen an

Wählen Sie die Faserlaserreinigung, wenn Sie:

- Hauptsächlich dickschichtige Verunreinigungen wie Rost, Farbe und Zunder auf Metalloberflächen entfernen;

- Eine Hochgeschwindigkeits- und Großflächenbearbeitung anstreben und die Integration in eine automatisierte Produktionslinie benötigen;

- Einen kostengünstigen Betrieb schätzen und keine Kosten für Verbrauchsmaterialien sowie für Entsorgung von Abfällen tragen möchten.

Wählen Sie die Plasma-Reinigung, wenn Sie:

- Molekülebene-Rückstände in Halbleitern, Präzisionselektronik, medizinischen Geräten usw. entfernen müssen;

- Komplexe 3D-Strukturen und Mikrobohrungen reinigen oder gleichzeitig eine Oberflächenaktivierung benötigen;

- Die zu reinigenden Objekte aus wärmeempfindlichen Materialien wie Kunststoffen und Polymeren bestehen, die hohen Temperaturen nicht standhalten können

Fazit

Es gibt keine absolute Überlegenheit zwischen Faserlaserreinigung und Plasma-Reinigung; entscheidend ist die Anpassung an das jeweilige Einsatzszenario: Für eine großflächige, effiziente Entfernung von Verunreinigungen von Metallen ist die Faserlaserreinigung zweifellos die richtige Wahl; für eine Reinigung auf molekularer Ebene und eine Oberflächenaktivierung in präzisen Industriezweigen ist die Plasma-Reinigung zuverlässiger. Wenn Ihre Anforderung die industrielle Reinigung metallischer Oberflächen ist und Sie Effizienz, Kosten und Umweltschutz optimal miteinander in Einklang bringen möchten, stellt die Faserlaserreinigung zweifellos eine kostengünstigere Option dar.