Einführung: Warum Oberflächenbearbeitung wichtig ist In anspruchsvollen Branchen wie Luft- und Raumfahrt, Petrochemie und Marineingenieurwesen sind über 80 % der Komponentenversagen auf Oberflächenverschleiß und Korrosion zurückzuführen. Diese Versagen verringern nicht nur die Nutzungsdauer von Anlagen, sondern verursachen außerdem erhebliche...

Kontaktieren Sie uns

In anspruchsvollen Branchen wie Luft- und Raumfahrt, Petrochemie und Marineingenieurwesen über 80 % der Komponentenversagen werden durch Oberflächenverschleiß und Korrosion verursacht . Diese Versagen verringern nicht nur die Lebensdauer der Geräte, sondern erzeugen auch erhebliche Betriebskosten.

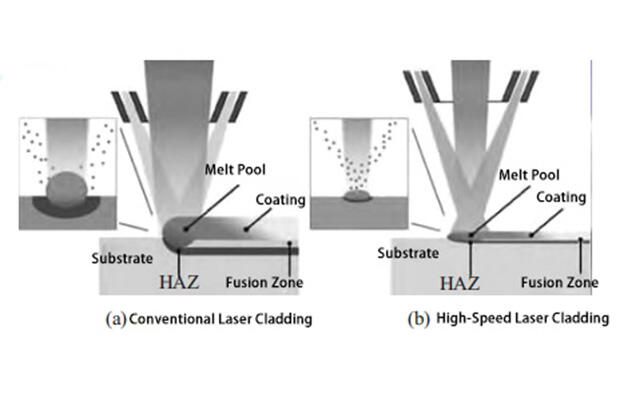

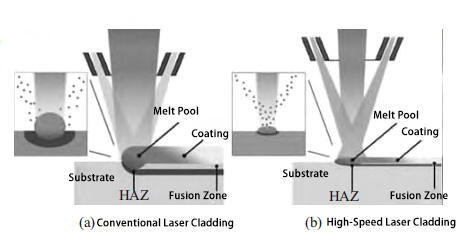

Um diese Probleme zu bekämpfen, wurden verschiedene Oberflächenbearbeitungstechniken wie Elektroplattieren, thermisches Spritzen, Dampfdeposition und Laserkleben weitgehend angewendet. Dazu gehört Extreme High-Speed Laser Cladding (EHLA) wegen seiner Effizienz, Präzision und Umweltverträglichkeit heraus.

EHLA ist eine Weiterentwicklung im Vergleich zur traditionellen Laserschichtung. Es verwendet einen Hochleistungs-Laser und ein koaxiales Pulveraufbringsystem, um das Schichtmaterial über dem Substrat vorzuschmelzen , was die Auftragsgeschwindigkeit erheblich erhöht, während gleichzeitig die thermische Belastung und Verdünnung reduziert wird.

Ablagerungsgeschwindigkeit : Bis zu 500 cm²/min, über 10x schneller als herkömmlich laserauftragschweißen

Oberflächenqualität : Ra < 10 μm, erhebliche Reduktion der Nachbearbeitungskosten

Niedrige Verdünnungsrate : <4%, Leistung des Beschichtungsmaterials erhalten

Feine Mikrostruktur : Schnellere Abkühlung erzeugt verfeinerte dendritische Kristalle

Minimaler Wärzeeintrag : Ideal für dünnwandige und große Komponenten

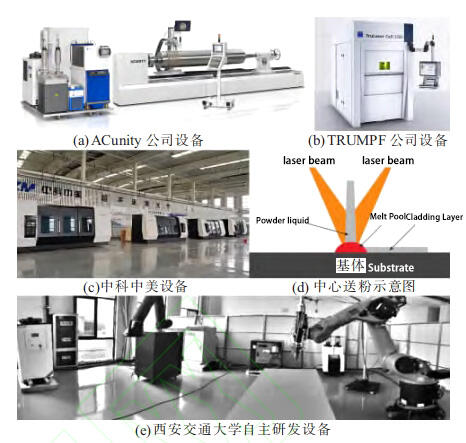

EHLA wurde von dem deutschen Fraunhofer-Institut entwickelt und später von Unternehmen wie ACunity und TRUMPF kommerziell umgesetzt.

In China haben rasante Fortschritte zu Hochleistungsschichtsystemen und optimierten Pulverauftrageinheiten geführt, was eine bis zu 6 m²/h schichteffizienz für industrielle Anwendungen ermöglicht.

EHLA ist mit einer Reihe von Schichtmaterialien kompatibel. Die Forschung konzentriert sich hauptsächlich auf:

Eisenbasierte Legierungen : Kostengünstig, gute Verschleiß-/Korrosionsbeständigkeit.

Studien zeigen eine signifikante Kornfeinung und Eigenschaftsverbesserung.

Cobaltbasierte Legierungen : Hervorragende Verschleißwiderstand bei hohen Temperaturen.

Feine Mikrostruktur, die mit EHLA erreicht wurde, zeigt Potenzial für Wasser turbines und Formen.

Nickelbasierten Legierungen anpasst : Überlegener Korrosions- und Oxidationswiderstand.

Ideal für Anwendungen in Biomassefeuerungen, wo hohe Temperaturstabilität entscheidend ist.

Amorphe Legierungen : EHLA ermöglicht >90% amorphe Phase, löst dabei bisherige Probleme mit Brüchigkeit und Rissen.

High-Entropy-Legierungen : Verlängerter Gebrauchsdauer durch verfeinerte Kornstruktur und stabile Phasenbildung bei hohen Scann-Geschwindigkeiten.

Keramische und Verbundbeschichtungen : Verstärkt mit WC, TiC oder CNTs für extreme Verschleiß- und Korrosionsumgebungen.

EHLA-Beschichtungen wurden erfolgreich auf folgende Anwendungen angewendet:

Bohrwasserrohrkupplungen

Hydraulische Stützen im Kohlebergbau

Form- und Walzschritzschutz

Korrosionsschutz für Dampfrohre

Unternehmen wie Sinopec , China Coal Technology , und Yankuang Group haben bereits EHLA in die Produktion integriert.

Trotz rapid fortschreitender Entwicklungen steht EHLA immer noch vor technischen Herausforderungen:

Mangel an speziellen Pulversystemen : Die meisten Materialien werden von thermisch gesprühten Legierungen abgeleitet.

Standardisierung : Es besteht ein dringender Bedarf an anwendungsbezogenen Standards und Leistungsbenchmarks.

Hybridverarbeitung : Das Kombinieren von EHLA mit ultraschall-, elektromagnetischem oder mechanischem Nachbearbeiten zeigt Potenzial zur Verbesserung der Beschichtungsqualität.

Extreme Hochgeschwindigkeits-Laser-Schichtauftragung revolutioniert das Gebiet der Oberflächenverarbeitung. Mit überlegener Beschichtungsqualität, hoher Effizienz und umweltfreundlicher Verarbeitung stellt EHLA einen starken Kandidaten dar, um herkömmliche Technologien wie Hartchrombeschichtung zu ersetzen. Während sich Materialsysteme und Ausrüstung weiterentwickeln, wird EHLA in Branchen, in denen Zuverlässigkeit unter harten Bedingungen entscheidend ist, breiter akzeptiert werden.