Additive Fertigung von Keramiken (AM) hat in den letzten Jahren erhebliche Aufmerksamkeit gewonnen, da sie eine hohe Materialausnutzung, kurze Produktionszyklen, hervorragende Formgenauigkeit und die Fähigkeit bietet, komplexe keramische Bauteile in geringen Stückzahlen herzustellen. Dies macht sie besonders für... attraktiv

Kontaktieren Sie uns

Additive Fertigung von Keramiken (AM) hat in den letzten Jahren erhebliche Aufmerksamkeit gewonnen, da sie eine hohe Materialausnutzung, kurze Produktionszyklen, hervorragende Formgenauigkeit und die Fähigkeit bietet, komplexe keramische Bauteile in geringen Stückzahlen herzustellen. Dies macht sie besonders attraktiv für die individuelle Produktion. Trotz ihrer Vorteile steht der AM von Keramiken jedoch eine wesentliche Hürde auf dem Weg zur Industrialisierung im Weg: die Entstehung von Fehlern wie risse und Poren , die die strukturelle Integrität und mechanische Leistungsfähigkeit von Keramikteilen erheblich beeinträchtigen.

Unter verschiedenen Fehlern rissbildung stellt das kritischste Problem dar, das die praktische Anwendung der keramischen additiven Fertigung begrenzt. Risse können keramische Bauteile stark schwächen und entstehen oft aus Restspannungen und komplexen thermischen Verhaltensweisen, die dem AM-Prozess inhärent sind.

Keramische AM-Techniken lassen sich grob in indirekte und direkt methoden einteilen, je nachdem, ob eine Nachbearbeitung erforderlich ist.

Indirekte keramische AM beinhaltet in der Regel die Formgebung eines keramikgefüllten Polymers, gefolgt von entbinden und Sintern , bei denen die meisten Risse entstehen.

Direkte keramische additive Fertigung , verwendet hingegen hochenergetische Laser- oder Elektronenstrahlen, um keramische Pulver selektiv aufzuschmelzen und zu verfestigen. Dies führt zu extremen thermischen Gradienten und Abkühlraten , wodurch thermische, Schrumpfungs- und Restspannungen entstehen, die verschiedene Arten von Rissen verursachen.

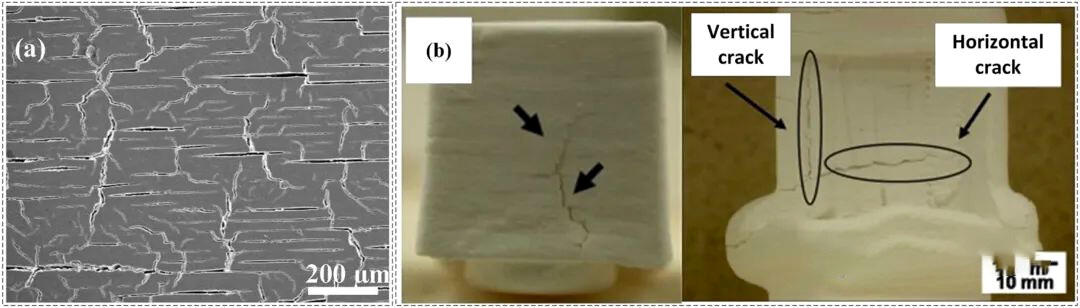

Bei der indirekten keramischen additiven Fertigung werden Risse üblicherweise anhand des Entstehungszeitpunkts klassifiziert:

Formgebungsrisse entstehen während der Formgebung des Rohlings und gehen oft auf Schrumpfungsspannungen zurück, die die Festigkeit des Bindemittels überschreiten. Diese sind in der Regel klein und zeigen sich als horizontale oder kreuzförmige Mikrorisse im Nano- bis Mikrobereich.

Sinterrisse entstehen während der Wärmebehandlung bei hohen Temperaturen. Diese Risse sind breiter, zufällig orientiert und können quer, längs oder diagonal verlaufen, wodurch die mechanischen Eigenschaften stark beeinträchtigt werden.

Eine weitere Einteilung umfasst:

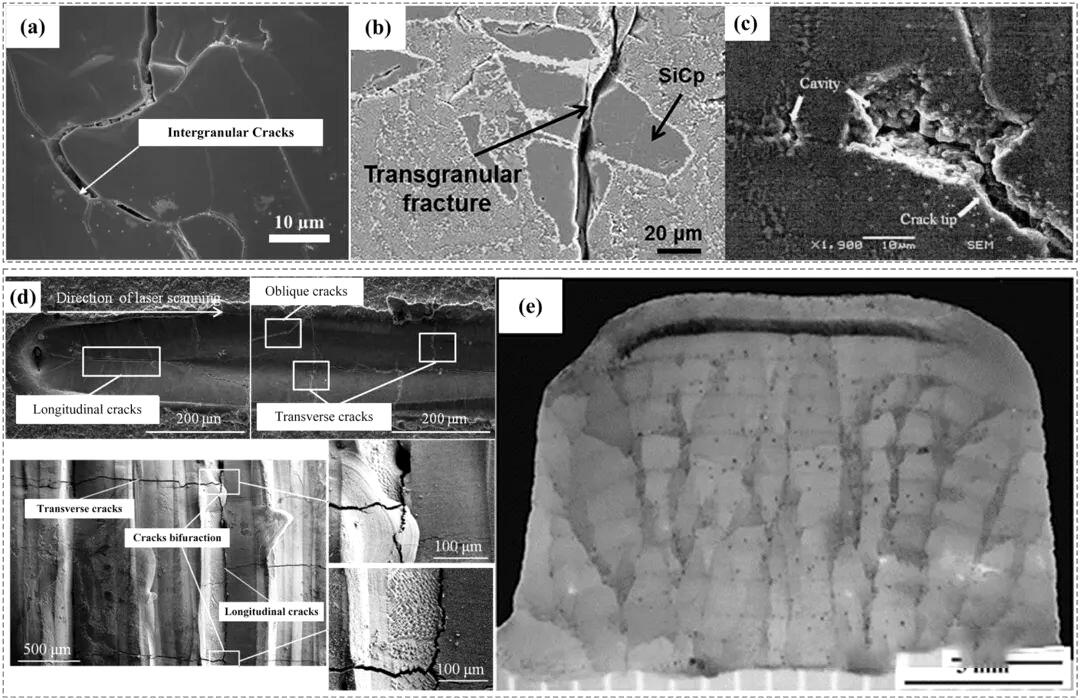

Mikrorisse , die typischerweise entlang von Korngrenzen oder um Poren herum auftreten. Sie können als interkristalline oder transkristalline Risse erscheinen und je nach Energieaufnahme während der Ausbreitung verzweigen oder abgelenkt werden.

Makrorisse , die sichtbarer sind und sich in der Regel entlang schwacher Zonen innerhalb des Materials ausbreiten, häufig an Porenstellen aufgrund von Spannungskonzentrationen beginnen.

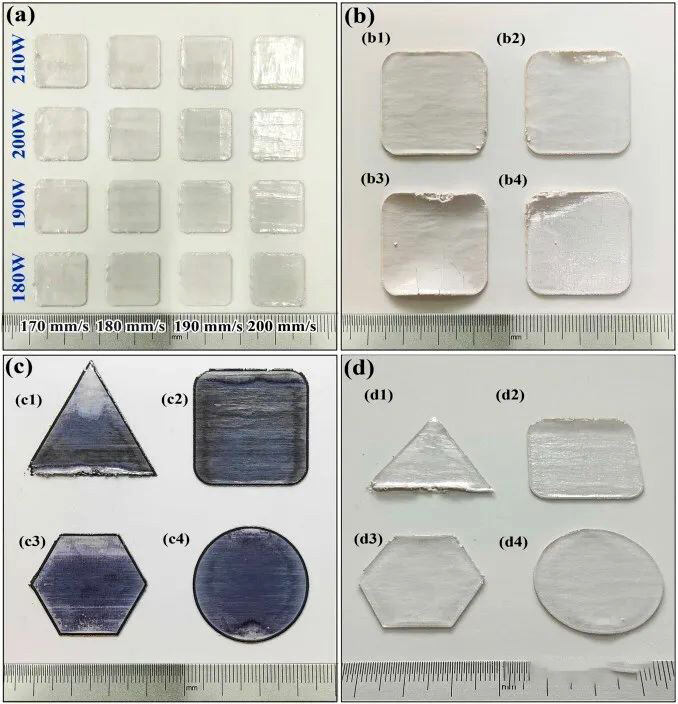

Risse in der indirekten keramischen additiven Fertigung: (a) Entstehung von Rissen; (b) Sinterrisse.

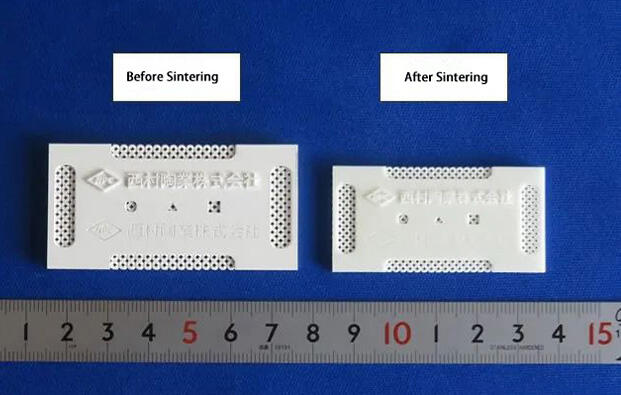

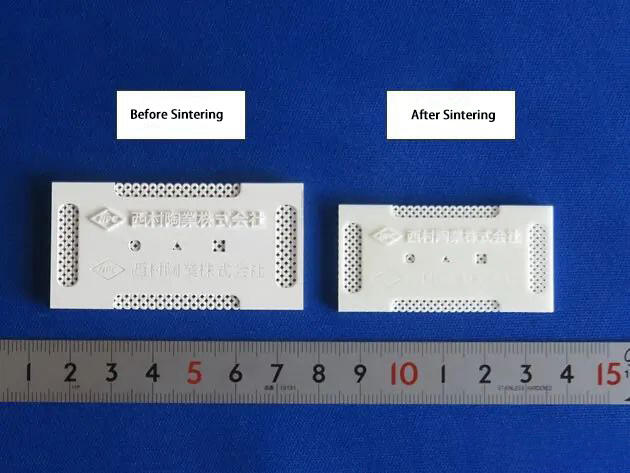

Vergleich der indirekten keramischen additiven Fertigung vor und nach dem Sintern

In direkte keramische additive Fertigung , Makrorisse entwickeln sich normalerweise in zwei Orientierungen:

Querrisse , senkrecht zur Laserscannrichtung.

Längsrisse , parallel zur Scannrichtung.

Diese entstehen oft an der Grenzfläche zwischen den aufgetragenen Schichten und dem nicht geschmolzenen Pulver, ziehen sich nach innen und bilden manchmal diagonale Muster. Bei pulverspeisenden Systemen treten Risse häufig in der Mitte oder an den Seiten der Auftragungsschicht auf. Der zentrale Bereich weist typischerweise kurze, dichte Längsrisse auf, während die Randbereiche tiefere, stärker isolierte Risse aufweisen können.

Risse bei der direkten keramischen additiven Fertigung: (a–c) Mikrorisse; (d–e) makroskopische Risse.

Obwohl die jüngsten Fortschritte die Möglichkeiten der keramischen additiven Fertigung erweitert haben, bleibt die Herstellung großer, rissfreier Komponenten herausfordernd. Wesentliche Hindernisse umfassen:

Aktuelle Modelle sind überwiegend empirisch und basieren auf Schwellenwerten für Restspannungen, wodurch der Erkenntnisgewinn über verschiedene Materialien und Verfahren hinweg begrenzt ist. Ein universelles Risskriterium muss die Korngrenzenenergie, atomare Bindung und Porenoberflächenenergie berücksichtigen – eine komplexe Aufgabe bei mehrkomponentigen Systemen.

Die zeitliche und räumliche Entwicklung von Rissen ist experimentell schwer erfassbar. Fortgeschrittene multiskalen-Simulationen (z. B. finite-Elemente-Kristallplastizität, Phasenfeldmethoden) sind erforderlich, um Rissbildung und -ausbreitung unter multiphysikalischen Bedingungen genau vorherzusagen.

Extrem hohe thermische Gradienten sind der direkten additiven Fertigung eigen, wodurch die Vermeidung von Rissen erschwert wird. Obwohl Methoden wie vorheizen und ultraschallunterstützung wurden eingesetzt, um Stress zu reduzieren, ihre Wirksamkeit ist jedoch begrenzt. Neue multi-Energie-Feld-gestützte Abscheidung , die Temperatur-, Druck- und Vibrationskontrolle kombiniert, zeigt Potenzial bei der Unterdrückung von Rissbildung in großen keramischen Bauteilen.

Kombination von Echtzeitüberwachungstechnologien (z. B. Röntgen-CT, Infrarot-Thermografie) mit Künstliche Intelligenz und Maschinelles Lernen kann die Defekterkennung und -verhütung revolutionieren. Durch die Analyse von In-situ-Daten und deren Einbindung in prädiktive Modelle und Feedback-Systeme können Prozessparameter dynamisch optimiert werden, um die Rissbildung zu unterdrücken, bevor sie eskaliert.

Die additive Fertigung von Keramiken stellt einen transformierenden Weg zur Herstellung fortschrittlicher Keramiken dar, doch die Rissbildung bleibt das Hauptproblem für ihre industrielle Anwendung. Obwohl die morphologischen Eigenschaften von Rissen gut dokumentiert sind, unterscheiden sich ihre Entstehungsmechanismen zwischen indirekten und direkten Verfahren erheblich.

Das Verständnis der Entstehung, Ausbreitung und Unterdrückung von Rissen wird entscheidend sein, um das volle Potenzial der keramischen additiven Fertigung (AM) zu erschließen. Laufende Forschungen, die werkstoffwissenschaft, Prozessingenieurwesen und intelligente Überwachung kombinieren, sind unerlässlich, um diese Hürde zu überwinden und die keramische AM für den breiten industriellen Einsatz nutzbar zu machen.