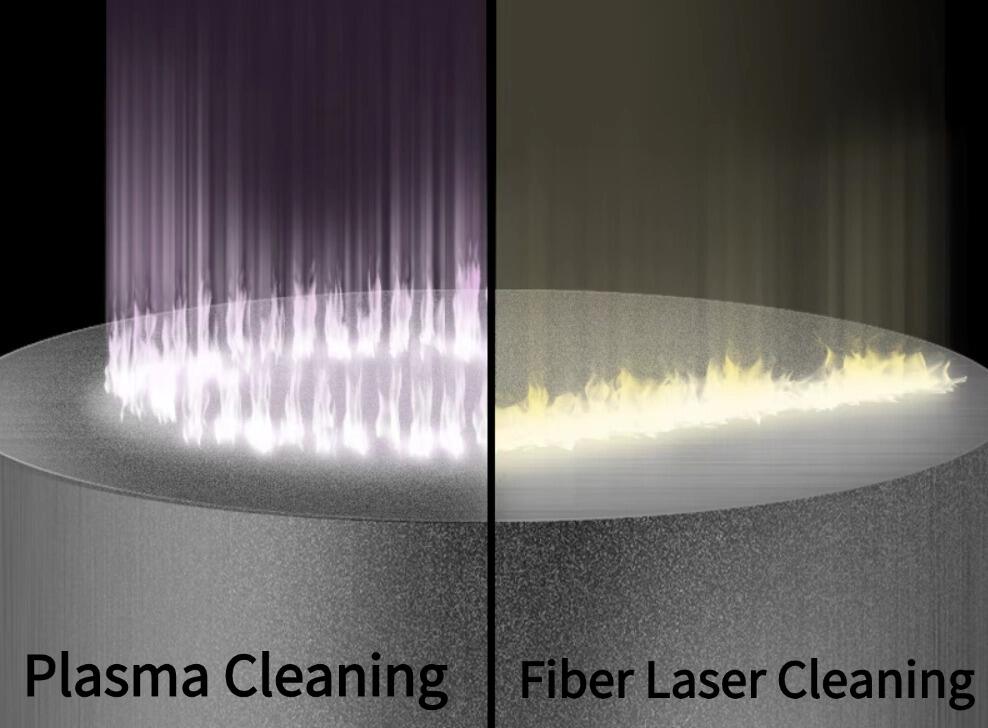

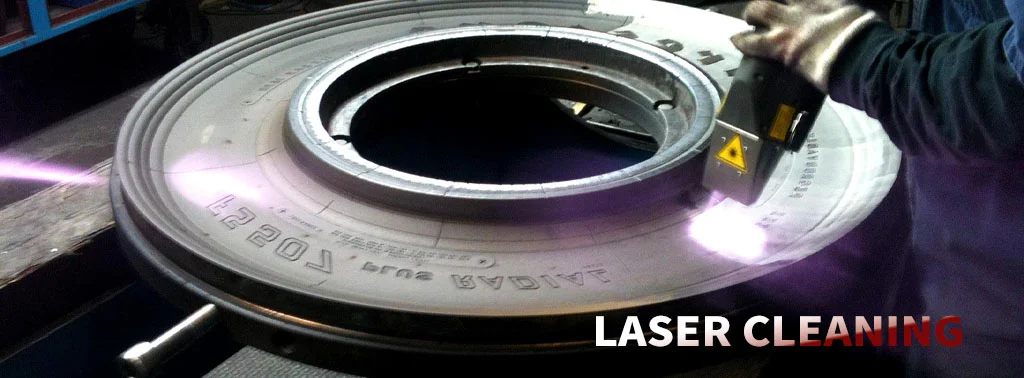

Výběr správné technologie pro průmyslové čištění může ušetřit náklady a zvýšit efektivitu! Jak čištění pomocí vláknového laseru, tak plazmové čištění jsou dnes hlavními ekologickými řešeními, avšak jejich oblasti použití se výrazně liší – první z nich exceluje při rychlém odstraňování kontaminace kovových povrchů, zatímco druhé je specializováno na přesné čištění na molekulární úrovni. Mnoho podniků má potíže s rozhodnutím mezi těmito dvěma technologiemi; ve skutečnosti však klíčovým faktorem je vaše konkrétní potřeba čištění: sledujete efektivní zpracování velkých ploch nebo vyžadujete čistotu na nanoúrovni? Tento článek vysvětluje jejich základní rozdíly jednoduchým jazykem, abyste si rychle vybrali optimální řešení!

I. Základní rozdíly na první pohled: Klíčové kontrasty shrnuty v jedné tabulce

| Rozměr porovnání |

Čistění laserem |

Plazmové čištění |

| Základní princip |

Laserové pulzy odpařují kontaminanty (bezkontaktní metoda) |

Chemická reakce ionizovaného plynu + fyzikální sputterování pro odstraňování kontaminantů |

| Rychlost zpracování |

Extrémně rychlá (5–25 m²/hod pro odstranění rzi z kovů) |

Relativně pomalá (rychlost pásu u atmosférického typu 0,1–2 m/s; u vakuumového typu je určena dobou cyklu) |

| Investiční náklady |

Začíná na 4 600 USD, pouze elektrická energie, žádné spotřební materiály |

Vysoké počáteční investice, vyžaduje plyn a energii, středně až vysoké provozní náklady |

| Environmentální výkonnost |

Žádné znečištění, žádný odpad, není nutné čistit výfukové plyny |

Je nutné řídit výfukové plyny, vedlejšími produkty jsou převážně plyny |

| Jádrová výhody |

Zpracování velkých ploch, vysoká účinnost, žádné poškození substrátu |

Čištění na molekulární úrovni, aktivace povrchu, vhodné pro tepelně citlivé materiály |

II. Klíčové výhody dvou technologií: každá má své silné stránky

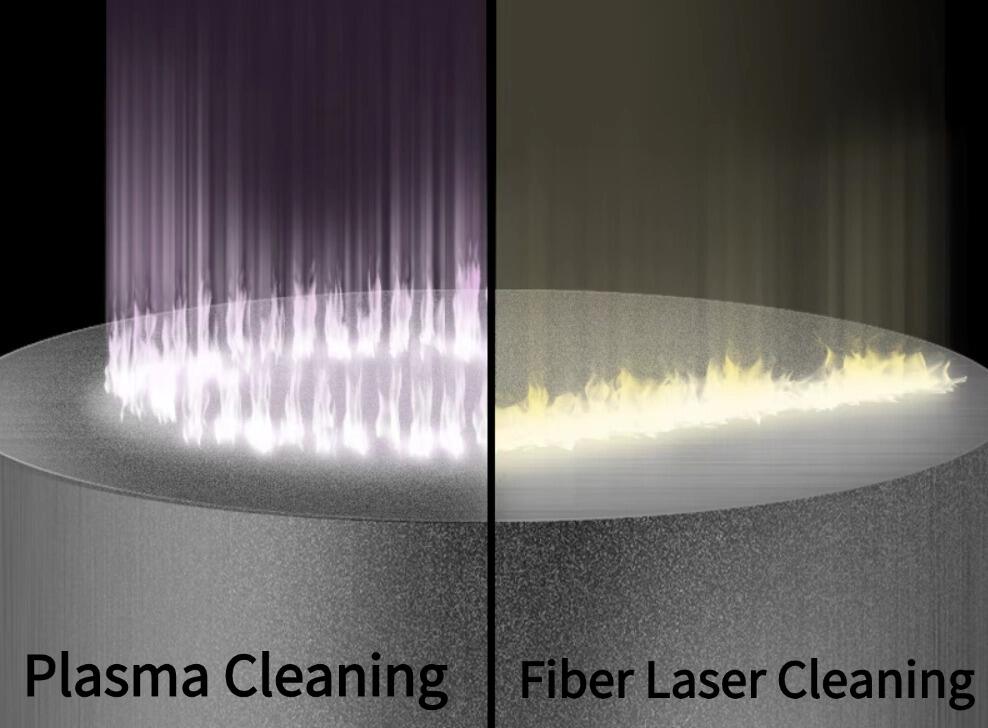

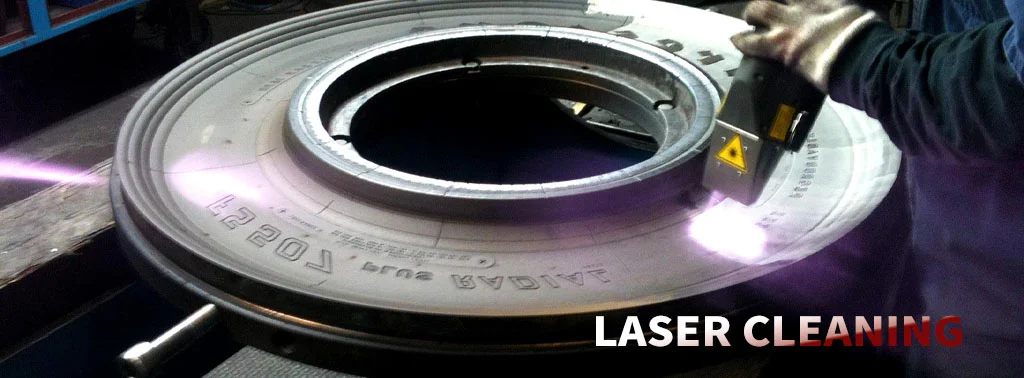

1. Čištění vláknovým laserem: „král efektivity“ pro čištění kovů

Jako bezkontaktní technologie využívá nanosekundové pulzní lasery o vlnové délce 1064 nm k přesnému zaměření kontaminantů, jako jsou rzi a nátěry (kontaminanty absorbují energii snadněji než kovy), které jsou následně okamžitě odpařeny. Její výhody jsou zvláště patrné:

- Vysoká rychlost: odstraňuje nátěr rychlostí 10–20 m²/hod a silnou rzi rychlostí 5–10 m²/hod – první volba pro čištění rozsáhlých ploch v těžkém průmyslu;

- Nízké náklady: spotřebuje pouze elektrickou energii, nepoužívá žádné chemické rozpouštědla, abrazivní média ani jiné spotřební materiály – extrémně cenově výhodné pro dlouhodobé použití;

- Vysoká přesnost: laserový paprsek lze zaostřit na průměr 10–200 μm, což umožňuje selektivní čištění konkrétních oblastí bez poškození podkladu a podporuje integraci do automatizovaných systémů;

- Široké uplatnění: vhodné pro automobilový průmysl, lodní stavbu, letecký a kosmický průmysl, obnovu kulturního dědictví a další oblasti, zejména pro předúpravu kovových povrchů.

2. Plazmové čištění: „Odborník na detaily“ pro precizní čištění

Aktivuje plyny, jako je kyslík a argon, prostřednictvím vysokofrekvenčního napájení za vzniku ionizovaného plazmatu, který organické kontaminanty rozkládá chemickými reakcemi a odstraňuje mikroskopické částice fyzikálním odlupováním (sputterováním). Jeho výhody se zaměřují na precizní aplikace:

- Ultračisté čištění: umožňuje odstranit extrémně tenké organické vrstvy a nanočástice, čímž splňuje vysoce náročné požadavky na čistotu polovodičů a lékařských zařízení;

- Aktivace povrchu: zvyšuje povrchovou energii materiálů, čímž zvyšuje přilnavost nátěrů a lepidel o 200–400 %;

- Vhodné pro složité konstrukce: plyn proniká do mikrotrhlín a hluboko do trojrozměrných struktur, čímž umožňuje úpravu míst, která jsou pro laser nepřístupná;

- Bezpečnost při nízkých teplotách: Teplota substrátu nepřesahuje 80–100 °C, což je vhodné pro tepelně citlivé materiály, jako jsou plasty a elektronické součástky.

III. Průvodce výběrem: Vyberte si řešení podle svých potřeb

Zvolte čištění vláknovým laserem, pokud:

- Převážně odstraňujete kontaminanty v tlustých vrstvách, jako je např. rez, nátěr nebo škála z kovových povrchů;

- Vyžadujete rychlé čištění na velkých plochách a potřebujete integraci do automatizované výrobní linky;

- Upřednostňujete provoz za nízkých nákladů a nechcete nést náklady na spotřební materiál a likvidaci odpadu.

Zvolte plazmové čištění, pokud:

- Potřebujete odstranit zbytky na molekulární úrovni v polovodičích, přesné elektronice, lékařských zařízeních atd.;

- Potřebujete vyčistit složité 3D struktury a mikrootvory nebo vyžadujete současnou aktivaci povrchu;

- Čištěné předměty jsou tepelně citlivé materiály, jako jsou plasty a polymery, které neunášejí vysoké teploty

Závěr

Mezi čistěním pomocí vláknového laseru a plazmovým čistěním neexistuje absolutní převaha jedné metody nad druhou; klíčovým faktorem je přizpůsobení konkrétnímu scénáři: pro účinné odstraňování kontaminace na velkých plochách kovových povrchů je čistění pomocí vláknového laseru rozhodně správnou volbou; pro čistění na molekulární úrovni a aktivaci povrchu v průmyslových oborech vyžadujících vysokou přesnost je spolehlivější plazmové čistění. Pokud potřebujete čistit kovové povrchy v průmyslovém prostředí a hledáte řešení, které optimálně vyváží efektivitu, náklady a ochranu životního prostředí, je čistění pomocí vláknového laseru bezesporu nákladově efektivnější možností.