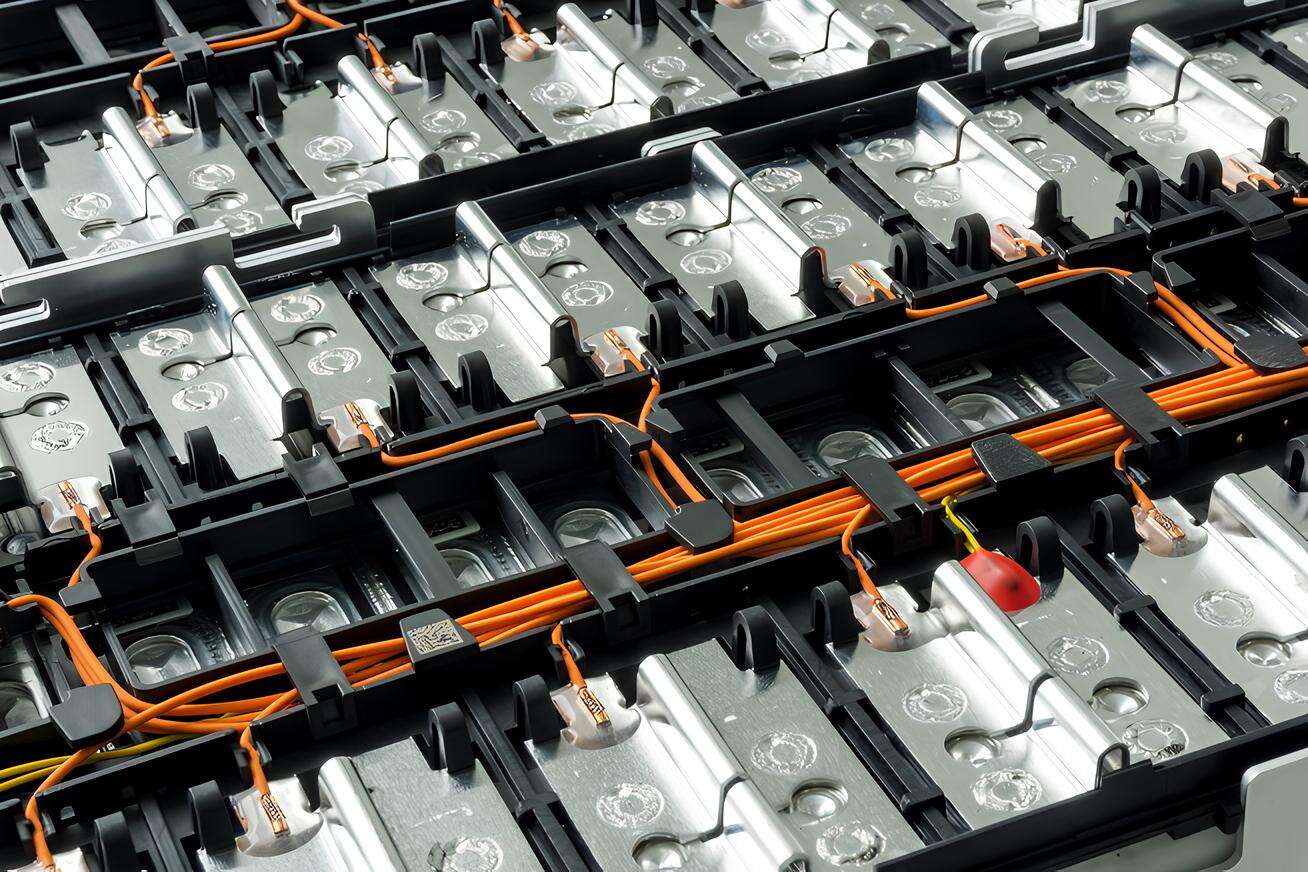

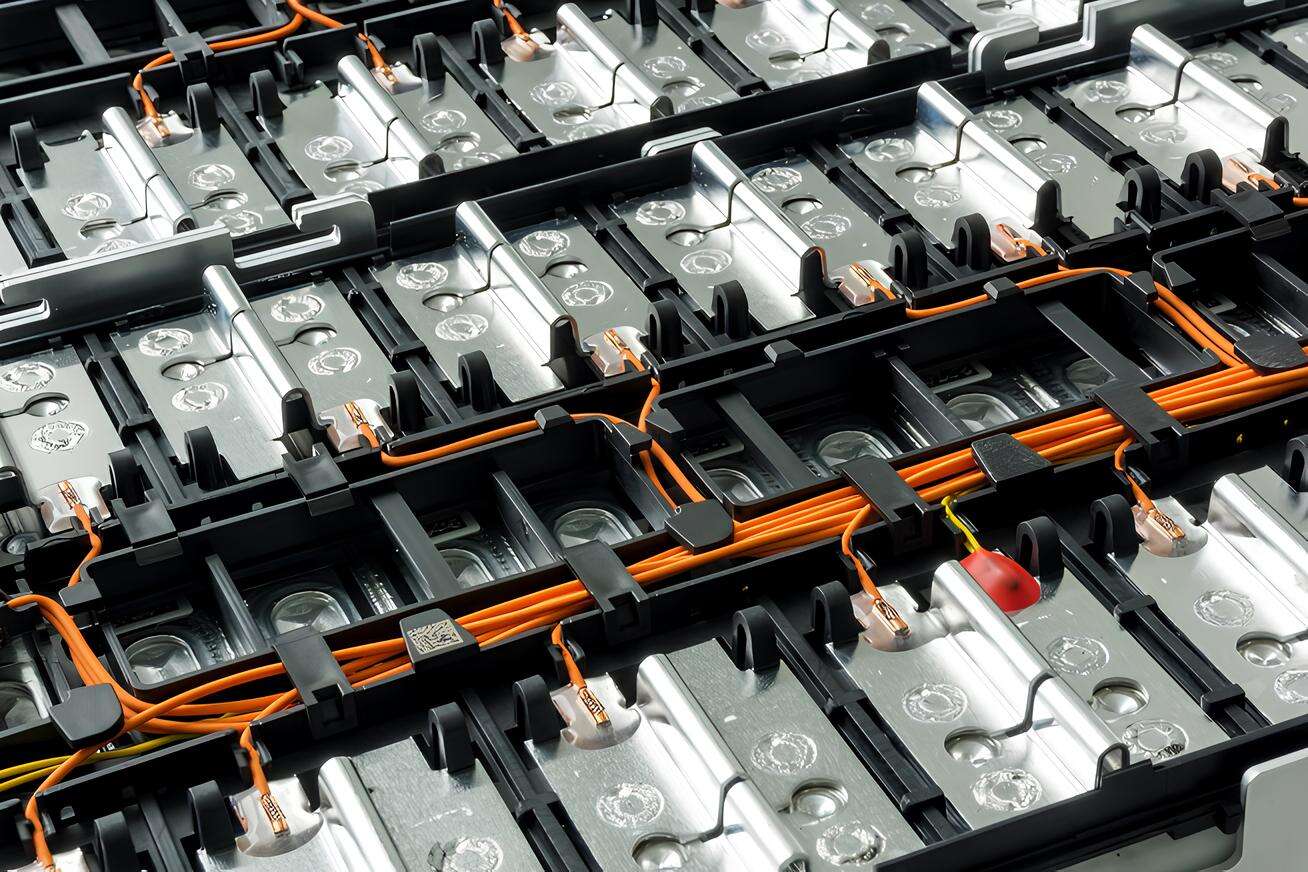

Як основний компонент більшості електромобілів, призматичні акумуляторні батареї мають витримувати тисячі циклів зарядки-розрядки, екстремальні температури та постійні вібрації. Їхні тонкі алюмінієві та мідні виводи дуже схильні до пошкоджень, але сучасні

лазерне зварювання технологія може виконати точне зварювання всього за 100 мілісекунд. Вона захищає чутливі хімічні компоненти всередині акумулятора, одночасно дозволяючи автоматизованим системам виконувати десятки зварних швів високої якості щохвилини. У цій статті детально описані оптимальні промислові рішення для зварювання призматичних акумуляторів, розкривається, як технологія волоконного лазера робить акумулятори безпечнішими, довговічнішими та готовими до масового виробництва.

I. Зварювання волоконним лазером: переважний вибір галузі для зварювання призматичних акумуляторів

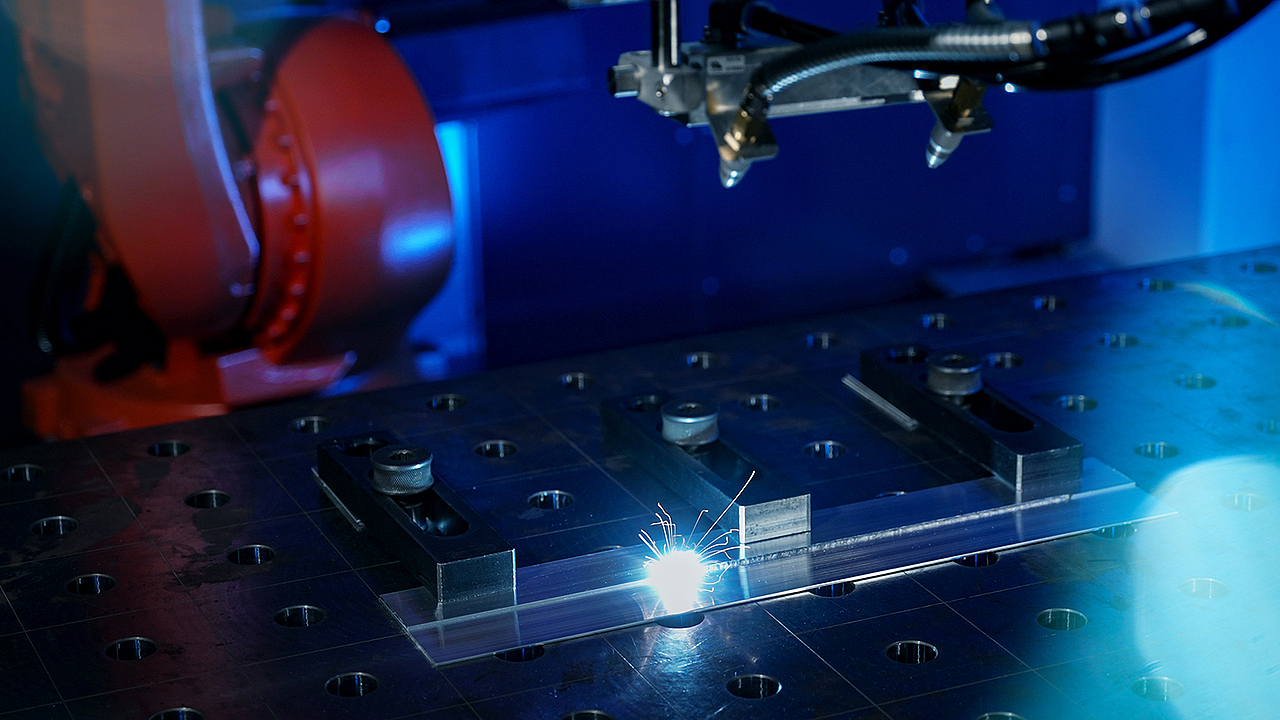

У сфері зварювання призматичних акумуляторів системи волоконного лазера повністю випередили традиційні рішення, такі як зварювання опором, ставши основним вибором на виробничих ділянках по всьому світу завдяки своїм абсолютним перевагам у швидкості, точності та надійності. Їхні ключові сильні сторони виявляються в п’яти основних аспектах:

1. Зварювання надзвичайно високої швидкості, що змінює ефективність виробництва

Волоконні лазери можуть виконувати понад 12 з'єднань за секунду (720 зварних швів за хвилину), що в 3-4 рази швидше, ніж при точковому зварюванні. Для фабрик, які виробляють 100 000 акумуляторних батарей щороку, ця перевага у швидкості може скоротити час виробництва на 65%-75%, значно знизивши витрати на оплату праці та прискоривши цикл окупності інвестицій, чим ідеально відповідає потребам масового виробництва.

2. Точність на рівні мікронів, забезпечує стабільність зварювання

Лазерний промінь можна сфокусувати в пляму діаметром 0,1 мм, при цьому теплове відхилення контролюється в межах ±2%. Незалежно від того, чи йдеться про зварювання нікелевої стрічки чи шин, досягаються стабільні та надійні результати зварювання. Ця висока точність підтримує контактний опір нижче 0,1 міліома і обмежує втрату ємності акумулятора менше ніж на 0,3%, що значно краще, ніж втрати ємності 2%-5% при традиційних методах, фундаментально усуваючи випадковість якості.

3. Безшовна інтеграція з автоматизованими системами, підвищує вихід придатної продукції

Сучасні автоматизовані системи зварювання акумуляторів інтегрують легкі лазерні головки з роботами, керованими відеосистемою, для створення замкнутої системи моніторингу в реальному часі. Система може виявляти дефекти зварювання за 50 мілісекунд, забезпечуючи вихідний коефіцієнт придатності продукції на рівні 99,7%-99,9% у середовищах масового виробництва, що дозволяє стабільно отримувати високоякісну продукцію без участі людини.

4. З'єднання з низьким опором, оптимізація роботи акумулятора

З'єднання з низьким опором, утворені лазерним зварюванням, можуть підвищити загальну ефективність блоків акумуляторів на 1,2%-1,8%. Цю технологію вже застосовують у провідних рішеннях для акумуляторів, таких як Tesla 4680 та CATL Kirin Architecture. Такі з'єднання залишаються стабільними після більш ніж 5000 циклів зарядки-розрядки, додаючи 7-12 миль запасу ходу до акумуляторних блоків потужністю 100 кВт·год без зміни хімічного складу батарей.

5. Мікрозона термічного впливу, захист конструкції акумулятора

Зварювання волоконним лазером забезпечує зварювання за 50-100 мілісекунд, звужуючи зону термічного впливу до мікроскопічного діапазону 0,15-0,3 міліметра. Це ефективно захищає чутливі сепаратори та електроліти всередині акумулятора від теплового пошкодження. Кінцева міцність зварного шву зазвичай на 15%-25% вища, ніж у основного матеріалу, значно підвищуючи структурну стабільність блоку акумуляторів.

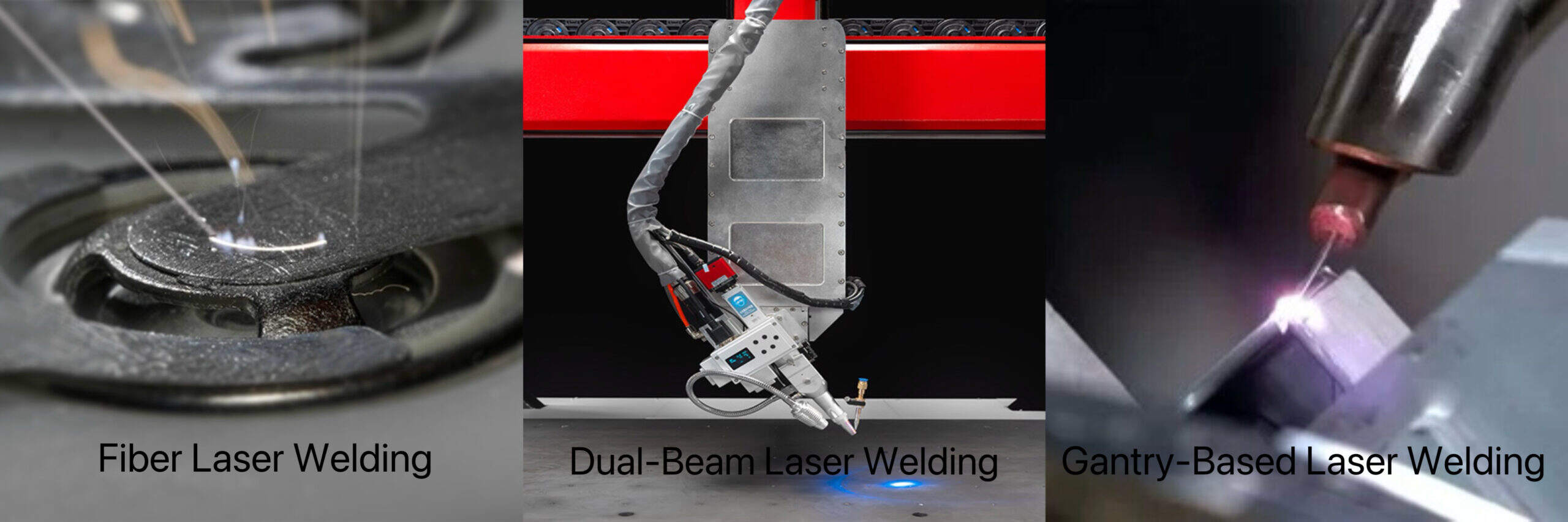

II. Три основні технології зварювання: адаптація до різних виробничих потреб

Щоб вирішити унікальні структурні особливості та виробничі виклики призматичних акумуляторів, три типи лазерних технологій зварювання стали основними варіантами, які можна гнучко адаптувати залежно від конструкції акумулятора, обсягу виробництва та вимог до якості:

1. Волоконні лазерні системи зварювання: баланс між універсальністю та точністю

Ця система має високу сумісність із матеріалами та здатна зварювати різні матеріали, такі як мідь, алюміній і нікель, на одній платформі. Вона може перемикатися між алюмінієвими листами товщиною 0,3 мм і мідними шинами товщиною 0,5 мм за допомогою програмного забезпечення без заміни апаратних компонентів. Охоплюючи повний діапазон потужності від 500 Вт до 6 кВт, система має якість променя M² < 1,1 і розмір фокусного плями < 0,15 мм. Низький вхід тепла (15–25 Дж) обмежує підвищення температури на глибині 3 мм менше ніж на 15 °C, запобігаючи пошкодженню сепараторів і електролітів. Для з'єднань різнорідних металів вона обмежує товщину крихкої шару Al-Cu значенням 2–5 мкм, опір залишається меншим за 0,08 мОм після 8000 циклів, що свідчить про високу стабільність.

2. Технологія подвійного лазерного променя: ефективне герметизування для суворих стандартів

Застосування розподілу потужності 7:3 між центральним і кільцевим променями забезпечує глибоке сплавлення та герметичне зварювання без витоків, а термін експлуатації обладнання становить 10–15 років. Обладнано системою реального часу з моніторингом за 2 мілісекунди, яка динамічно компенсує варіації товщини матеріалу, підтримуючи допуск ширини шва в межах ±0,05 мм. Швидкість зварювання 200–400 мм/с скорочує цикл на 40–50% і контролює пористість нижче 0,5%; також знижує пікову температуру зварювання на 80–120 °C, мінімізуючи тепловий вплив. Рівень витоку гелію досягає значення всього 1×10⁻⁹ мбар·л/с, що дозволило впровадити цю технологію такими виробниками першого рівня, як LG та Samsung SDI, і відповідає суворим галузевим стандартам.

3. Лазерні системи з порталною конструкцією: точний вибір для зварювання довгих швів

Оптимізований для зварювання довгих швів, забезпечує точність позиціонування ±0,02 міліметра для зварних швів довжиною 200–600 міліметрів, ефективно запобігаючи деформації, спричиненій напруженням. Із швидкістю зварювання 30–80 міліметрів за секунду підтримує одно прохідне зварювання деталей товщиною 1,5–2,5 міліметра, забезпечуючи стабільне глибоке проплавлення. Обладнання відрізняється високою жорсткістю та повторюваністю ±0,01 міліметра, усуваючи похибки вібрації, характерні для роботизованих рук; інтегроване з високошвидкісною камерою на 5000 кадрів за секунду, яка виявляє внутрішні дефекти за 100 мілісекунд, зменшуючи рівень браку продукції на 0,8%, що робить його придатним для зварювання товстостінних деталей або довгих швів.

III. Основні технічні аспекти адаптації для зварювання призматичних акумуляторів

Плоска прямокутна конструкція призматичних акумуляторів створює унікальні виклики щодо зварювання. Рішення для зварювання високої якості мають відповідати чотирьом основним вимогам: автоматизація на високій швидкості, точна подача променя, універсальність матеріалів і моніторинг у реальному часі.

1. Автоматизована інтеграція на високій швидкості, адаптація до ритмів масового виробництва

Системи автоматичного зварювання мають підтримувати високошвидкісні виробничі лінії з продуктивністю 200–400 одиниць на годину, при цьому механізми подачі забезпечують допуск позиціонування акумулятора в межах ±0,05 міліметра. Система технічного зору виконує сканування етикетки за 150 мілісекунд, забезпечуючи заміну елемента акумулятора протягом 2 секунд; онлайн-перевірка якості аналізує зону сплавлення за 120 мілісекунд за допомогою алгоритмів штучного інтелекту, забезпечуючи вихідний коефіцієнт придатності понад 99,5%, що ідеально відповідає ритму масового виробництва.

2. Точна подача променя, адаптація до складних сценаріїв зварювання

Система сканування оснащена гальванометром на 8000 міліметрів за секунду, що розширює діапазон вимірювань. Вона задовольняє потреби як у зварюванні пакетних акумуляторів, так і у модулях акумуляторів із звареними шинами, при цьому розмір плями можна регулювати в межах від 0,1 до 0,8 міліметра. Функція автоматичного фокусування в реальному часі компенсує коливання висоти за 10 мілісекунд, забезпечуючи стабільність і точність зварювання в різних положеннях.

3. Висока універсальність щодо матеріалів, пристосованість до зварювання різних матеріалів

Система має функції розпізнавання металів і автоматично регулює вихідну потужність на 30–40 % для з'єднань із різнорідних металів, таких як мідь/алюміній, щоб оптимізувати результати зварювання. Унікальний процес "подвійного імпульсу" очищає поверхневі покриття перед сплавленням, забезпечуючи наднизький контактний опір та зварювання без розбризкування, стабільно виробляючи високоякісні з'єднання як для зварювання нікелевих стрічок, так і для з'єднань із різнорідних металів.

4. Моніторинг процесу в реальному часі, забезпечення безпеки зварювання

Кілька сенсорів працюють синергічно, щоб виконати калібрування параметрів за 10 мілісекунд; масив фотодіодів контролює випромінювання плазми для забезпечення стабільності зварювання; ультразвукова детекція 20-80 кГц виявляє пористі дефекти розміром понад 0,1 міліметра, а технологія тепловізії обмежує зону термічного впливу до 0,5 міліметра, повністю захищаючи внутрішню структуру акумулятора.

IV. Лазерне зварювання порівняно з традиційними рішеннями: перемога завдяки п’яти ключовим перевагам

Порівняно з традиційними методами, такими як контактне зварювання, лазерне зварювання досягло всебічних переваг у провідності, гнучкості, механічній напрузі, герметичності та узгодженості процесу, ставши галузевим стандартом:

1. Вища електропровідність, підвищення ефективності акумулятора

Контактний опір зварених лазером з'єднань становить менше 0,05 міліом, що на 40%-60% нижче, ніж при точковому опорному зварюванні. Акумуляторна батарея потужністю 100 кВт·год може зменшити втрати тепла на 180-250 Вт, збільшуючи дальність ходу на 8-14 миль за один заряд без зміни хімічних компонентів акумулятора.

2. Зварювання без контакту, адаптація до складних конструкцій

Лазерне зварювання — це процес без контакту; промінь легко досягає заглиблених ділянок і вузьких зазорів, недоступних для громіздких електродів традиційного опорного зварювання. Система подачі променя забезпечує точність 0,02 міліметра в межах 200 міліметрів, усуваючи необхідність у складних системах високотискового затиснення та дозволяючи адаптуватися до складної структури призматичних акумуляторів.

3. Відсутність механічних напружень, збереження цілісності акумулятора

Опірне зварювання вимагає застосування тиску 50–200 psi, що легко може деформувати тонкостінні акумулятори або пошкодити внутрішні сепаратори. Навпаки, лазерне зварювання плавить метал через поглинання світла, забезпечуючи нульове механічне напруження протягом усього процесу, зберігаючи внутрішню структуру акумулятора та зменшуючи рівень браку на 35–45%.

4. Герметичне запечатування, подовження терміну служби акумулятора

Вологість всього лише 50 ppm може скоротити термін циклічного життя акумулятора на 30%. Міцна зона сплавлення, утворена лазерним зварюванням, має швидкість витоку гелію менше 1×10⁻⁹ мбар·л/с, ефективно блокуючи проникнення вологи, захищаючи стабільність електроліту та подовжуючи термін служби акумулятора до 12–15 років.

5. Стабільні процеси, що гарантують якість партії

Електроди опорного зварювання зношуються після 5000-15000 циклів, тоді як оптичні компоненти лазера можуть забезпечувати стабільну роботу протягом 3-5 років із відхиленням продуктивності менше ніж ±3%. Це забезпечує постійну якість зварювання між першим та 500000 акумуляторними блоками, гарантуючи стабільність у масовому виробництві.

Висновок

Вибір відповідного зварювального рішення для призматичних акумуляторів є стратегічним вкладенням для підвищення ефективності виробництва, подовження терміну служби продукту та зміцнення конкурентоспроможності на ринку. Зіткнувшись із проблемою обмежень продуктивності традиційних зварювальних рішень, автоматизовані лазерні системи завдяки надзвичайно високій точності та швидкості значно зменшують тепловтрати, підвищують вихід придатної продукції та прискорюють вихід на ринок. У добу, коли ефективність акумуляторів визначає успіх на ринку, модернізація до технології лазерного зварювання забезпечує готовність вашої виробничої лінії до майбутніх викликів і підтримує світовий рівень якості акумуляторів. Готові революціонізувати свій виробничий процес? Зв'яжіться з нами вже зараз, щоб отримати індивідуальний аналіз процесу, і ми підберемо ідеальне зварювальне рішення, яке відповідає вашим виробничим цілям.