Вибір правильної автоматизованої

заварка для виробництва акумуляторів — це не просто бездумне прагнення до найновіших технологій, а радше пошук ідеального елемента у складному пазлі, який чітко відповідає вашим виробничим потребам, бюджетним планам та довгостроковим цілям. Хімічний склад, масштаб виробництва та сценарії застосування різних акумуляторів визначають основний напрямок рішення зварювання. У цій статті розглянуто ключові фактори вибору, порівняно переваги та недоліки поширених технологій зварювання, наведено рекомендації щодо уникнення типових помилок та підвищення ефективності та якості виробничої лінії.

I. Уточніть основні вимоги: визначте специфікації зварювання на основі характеристик акумулятора

Перший крок у відборі — чітко визначити свої потреби, відфільтрувавши підходящі

заварка технічні характеристики за основними параметрами, такими як тип акумулятора, показники продуктивності та вимоги до швидкості:

1. Визначення параметрів продуктивності за типом акумулятора

Акумулятори для різних цілей мають суттєво відмінні вимоги до зварювальних характеристик:

- Міцність на розтяг: зварювання виводів у малих циліндричних акумуляторах вимагає міцності 30–50 Ньютонів; при зварюванні структурних шин електромобілів цей показник зростає до 80–100+ Ньютонів. Завжди перевіряйте за допомогою випробувань на розрив після вибору.

- Контроль опору: кожне зварне з'єднання в акумуляторних батареях високого струму повинно мати опір нижче 100 мкОм. Надмірний опір призводить до додаткового виділення тепла, що безпосередньо скорочує термін служби акумулятора.

- Точність ущільнення: Ущільнювальний штифт має витримувати тиск понад 1,1 МПа, тоді як клапан безпечного зниження тиску повинен спрацьовувати в діапазоні 0,4–0,7 МПа. Цей вузький діапазон може бути досягнутий лише за допомогою високоточних методів зварювання.

2. Узгодження швидкості з масштабом виробництва

Швидкість зварювання безпосередньо визначає ефективність виробництва і має гнучко підбиратися залежно від цільового обсягу випуску:

- Для зварювання призматичних акумуляторів сучасні виробничі лінії мають типову швидкість 200 мм/с; обладнання зі швидкістю менше 70 мм/с підходить лише для НДР-сценаріїв.

- У модульному зварюванні професійні виробничі лінії можуть досягати 15 елементів/секунду, тоді як стандартні лінії працюють на рівні приблизно 4 елементи/секунду. Ви можете розрахувати необхідну швидкість обладнання, виходячи з цільових потужностей.

- Більшість операцій зварювання акумуляторів включає кругові шви діаметром 8 мм. Зосередьтеся на стабільності обладнання під час безперервної роботи на цьому режимі, щоб уникнути відмов через перевантаження.

3. Комбінації матеріалів визначають напрямок процесу зварювання

Катоди акумуляторів переважно виготовлені з алюмінію, аноди — з міді, а виводи можуть бути з нікелю, сталі з нікелевим покриттям, міді, алюмінію або міді з нікелевим покриттям. Різні комбінації матеріалів безпосередньо обмежують вибір процесів зварювання:

- Внутрішні електродні фольги: тонкі й чутливі до тепла, ультразвукове зварювання є єдиним варіантом, щоб уникнути термічних пошкоджень.

- З'єднання різнорідних металів мідь-алюміній: лазерне зварювання категорично заборонено, оскільки воно утворює крихкі сполуки, схильні до тріщин під дією вібрації. Використовуйте ультразвукове зварювання або контактне опорне зварювання — ці вимоги чітко визначено в більшості автомобільних галузевих стандартів.

- Однакові метали (наприклад, Cu-Cu, Al-Al): забезпечують більшу гнучкість. Волоконне лазерне зварювання є найшвидшим; мікро-TIG зварювання підходить для товстих мідних блоків; контактне зварювання задовольняє вимоги надійності для базових з'єднань виводів.

- Багатошарові структури з послідовним розташуванням: лазерне зварювання тут чудово підходить, легко проникаючи в матеріали завтовшки понад 1,0 мм. Опірне зварювання потребує складних індивідуальних кривих зусиль, що ускладнює експлуатацію.

4. Вплив товщини мітки на вибір процесу

Процеси зварювання потрібно коригувати залежно від товщини мітки:

- Нікелеві пластини ≤ 0,18 мм: опірне точкове зварювання достатнє без спеціальних налаштувань.

- Нікелеві пластини 0,18–1,0 мм: необхідно зменшення товщини по краях, нарізання пазів або попереднє формування для контролю протікання струму та утворення зварного ядра.

- Матеріали > 1,0 мм: переважно лазерне зварювання, яке обробляє багатошарові матеріали за один прохід — ідеально для з'єднання пакетів міток із шинами.

- Зварювання товстого мідного дроту: мікродугове зварювання TIG підходить, якщо потрібне одне суцільне зварне ядро.

II. Порівняння чотирьох основних технологій зварювання: виберіть оптимальне рішення за потреби

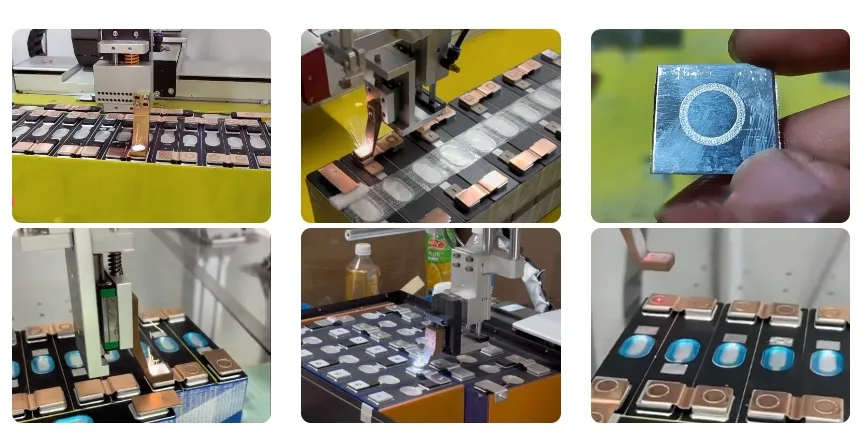

Сучасні виробничі лінії для акумуляторів використовують переважно точкове опорне зварювання, ультразвукове зварювання, лазерне зварювання та інші технології. Кожна з них має свої переваги в певних застосуваннях, тому потрібно здійснювати порівняння залежно від окремих потреб:

1. Точкове опорне зварювання: Основний метод для базових з'єднань виводів та клем

Точкове опорне зварювання стискає металеві компоненти під високим тиском і пропускає через них великий струм, утворюючи зварне ядро за мілісекунди. Ця технологія є економічно вигідною, простою у використанні та широко застосовується для з'єднань виводів та клем акумуляторів. Сучасні системи дозволяють точно контролювати розмір зварного ядра та відстежувати зварювальний тиск у реальному часі, однак мають недоліки, такі як знос електродів та можливе деформування тонких матеріалів. У акумуляторних батареях електромобілів точкове опорне зварювання часто поєднують із конструкційними клеями, щоб забезпечити баланс між тривалою міцністю та стійкістю до вологи.

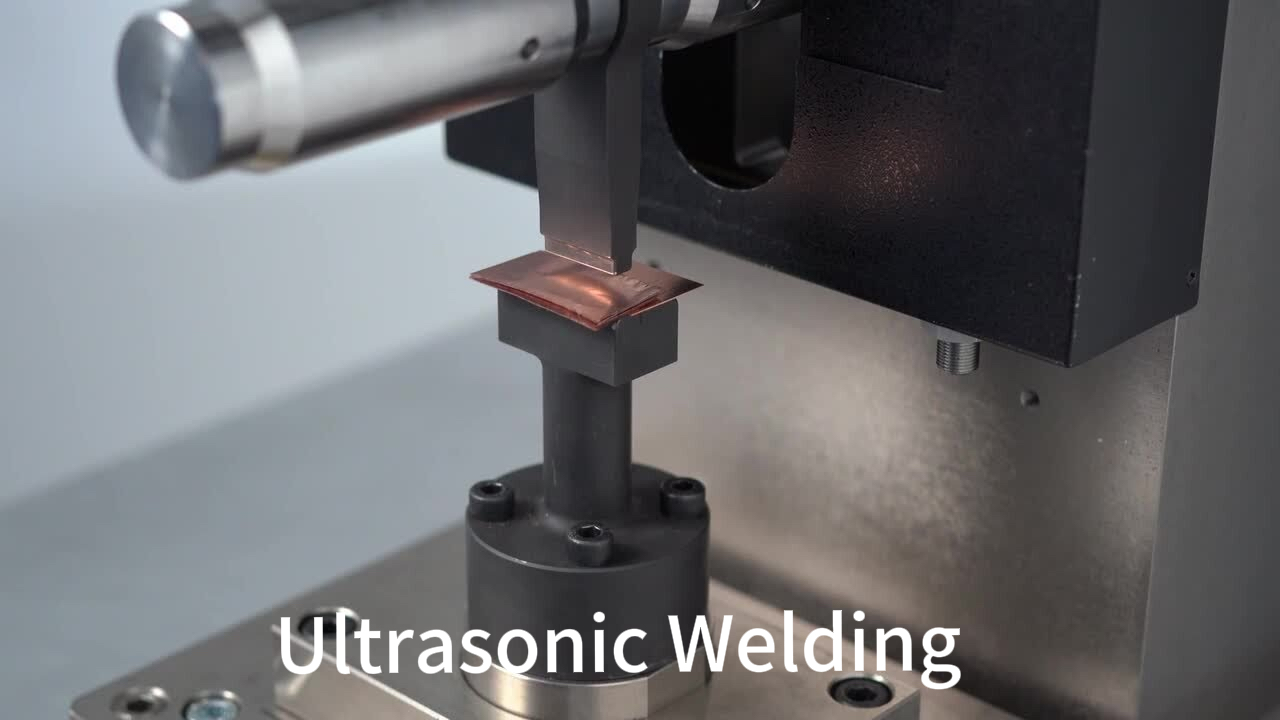

2. Ультразвукове зварювання: Єдиний варіант для зварювання тонких фольг

Ультразвукове зварювання з'єднує тонкі, чутливі до тепла фольги електродів за допомогою вібрації без плавлення, забезпечуючи швидке, чисте та автоматизоване виконання — це обов'язковий вибір для попереднього зварювання внутрішніх фольг електродів. Однак воно має обмеження щодо товстих пакетів і комбінацій різних матеріалів. Основним рішенням є «гібридне зварювання»: ультразвукове зварювання для попереднього з'єднання та лазерне зварювання для остаточних з'єднань, що забезпечує міцність зварних швів і гнучкість конструкції.

3. Лазерне зварювання: лідер у сценаріях високої швидкості та високої точності

Лазерне зварювання стало швидко поширюваною технологією завдяки таким перевагам, як відсутність контакту, необхідності у споживчих матеріалах і низькі витрати на технічне обслуговування, а також основним перевагам:

- Швидкість: у 5–10 разів швидше, ніж традиційні технології, підходить для масового виробництва великих обсягів.

- Сумісність: волоконні лазери ефективно обробляють мідь, алюміній, нікель, сталь тощо; сині/зелені лазери далі покращують коефіцієнти поглинання для міді/алюмінію, оптимізуючи якість зварювання.

- Гнучкість: імпульсні лазери забезпечують суворий контроль температури; неперервні лазери максимізують продуктивність; лазери для паяння або з подачею дроту з'єднують різнорідні метали або виготовляють товсті шини без крихких зварних швів.

4. Швидка вибіркова таблиця для підбору технологій

| Сценарій застосування |

Рекомендована технологія зварювання |

Основні переваги |

Примітки |

| Попереднє зварювання внутрішніх електродних фольг |

Ультразвукова зварка |

Без термічного пошкодження, підходить для тонких фольг |

Не підходить для товстих пакетів або різнорідних металів |

| Остаточне зварювання виводів для товстих стопкових акумуляторів |

Лазерне зварювання |

Сильна проникність, надійні з'єднання |

Дотримуйтесь обережності при з'єднанні міді та алюмінію |

| Зварювання швів у великій кількості для призматичних акумуляторів |

Волоконний лазер/синій лазер |

Висока швидкість, висока стабільність |

Найкращий варіант для конструкцій із високим вмістом міді |

| Зварювання з'єднань несучих корпусів |

Споріднення на місці зі стійкості |

Висока швидкість, довготривала міцність |

Поєднуйте з клеями для забезпечення вологостійкості |

III. Ключові допоміжні фактори: деталі визначають успіх у виборі

Окрім основних вимог, функції керування обладнанням, енергоспоживання та сумісність з автоматизацією суттєво впливають на тривалу експлуатацію:

1. Функції керування визначають рівень обладнання

Сучасні функції керування мають вирішальне значення для забезпечення якості зварювання:

- Інверторні зварювальні апарати постійного струму: вимагають швидких, керованих імпульсів, моніторингу в реальному часі та перемикання полярності. Сучасні системи відстежують зусилля електродів і переміщення; у високотехнологічних сценаріях (наприклад, за стандартами авіаційної промисловості) потрібна підтримка офіційних Специфікацій зварювальних процесів (WPS).

- Лазерні зварювальні апарати: забезпечують значну перевагу у швидкості для зварювання тонких шарів акумуляторів завдяки безконтактному методу та відсутності витратних матеріалів. Під час вибору необхідно перевірити точність регулювання температури та можливості моніторингу процесу.

2. Вичерпний аналіз вартості

Структура витрат різниться залежно від технології зварювання:

- Лазерні зварювальні апарати: вищі початкові витрати, але відсутні подальші витрати на витратні матеріали; більша швидкість зварювання зменшує довгострокові витрати на зварювання одиниці продукції.

- Опірні зварювальні апарати: нижчі початкові витрати, але постійні витрати на заміну електродів.

- Ультразвукові зварювальні апарати: середні початкові та експлуатаційні витрати, необхідні лише для певних характеристик матеріалів.

Висновок

Вибір автоматизованого зварювального обладнання для виробництва акумуляторів ґрунтується на «адаптації», а не «новизні». Спочатку уточніть тип акумулятора, комбінації матеріалів, швидкість виробництва та вимоги до якості. Потім порівняйте основні технології зварювання за сценаріями застосування, враховуючи витрати та довгострокову експлуатацію. Рекомендуємо запросити демонстрацію обладнання, щоб моделювати реальні вузькі місця виробництва, і проконсультуватися з експертами, знайомими з вашим типом акумуляторів. Лише зварювальний апарат, точно підібраний під ваші потреби, дійсно може підвищити ефективність виробництва. Для отримання детальніших рекомендацій щодо вибору звертайтеся до професійних команд за індивідуальними консультаціями.