- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

Металевий порошок є одним із найважливіших компонентів у індустрії адитивного виробництва (AM), створюючи основу для металевих деталей, друкованих на 3D-принтері. На Всесвітній конференції з технологій 3D-друку в 2013 році експерти визначили металевий порошок для 3D-друку...

Зв'язатися з нами

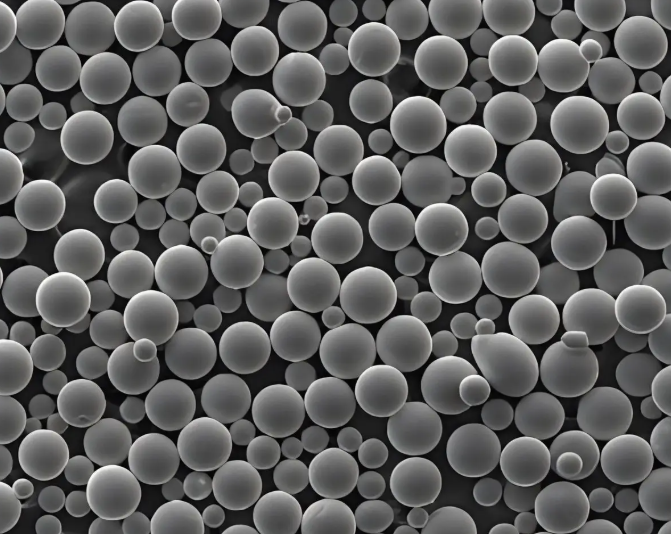

Металевий порошок є одним із найважливіших компонентів у індустрії додаткове виробництво (AM), створюючи основу для металевих деталей, друкованих на 3D-принтері. На Всесвітній конференції з технологій 3D-друку в 2013 році експерти визначили 3D друк металевий порошок як сукупність металевих частинок діаметром менше 1 мм, включаючи чисті метали, металеві сплави та важкоплавкі сполуки з металевими властивостями.

Наразі доступні металеві порошки для 3D друк включають сплави кобальту з хромом, нержавіючу сталь, інструментальні сталі, бронзові сплави, титанові сплави та нікелево-алюмінієві сплави. Щоб відповідати суворим вимогам процесів адитивного виробництва, металеві порошки мають мати:

Малий розмір частинок

Вузький розподіл за розмірами

Високу сферичність

Вімінущу здатність до змішування

Високу насипну та об'ємну щільність

Залежно від передбачуваного застосування та процесу формування напівфабрикатів використовують різні технології виробництва порошків. Вони поділяються на дві основні категорії:

Фізико-хімічні методи

Механічні методи

У порошковій металургії, електроліз , зменшення , а також аерозолізація є поширеними, хоча не всі з них підходять для виробництва порошків сплавів. У додавальному виробництві основна увага приділяється титанові сплави , суперсплави , кобальт-хромовим , високопрочні сталі , а також інструментальним сталям . Щоб відповідати стандартам продуктивності, порошки повинні забезпечувати:

Низький вміст кисню та азоту

Високу сферичність

Вузький діапазон розмірів частинок

Високу насипну густину

Наразі чотири найбільш поширених методи виробництва сферичних металевих порошків для АМ це:

Плазмовий обертовий електродний процес (PREP)

Плазмова атомізація (PA)

Газова атомізація (GA)

Плазмова сфероїдизація (PS)

ПРИНЦИП:

Металеві стрижні (електроди) обертаються з високою швидкістю, тоді як кінчик розплавляється плазмовою дугою. Розплавлений матеріал відкидається відцентровою силою, утворюючи дрібні краплі, які затвердівають у майже сферичний порошок в інертній газовій атмосфері.

Основні характеристики:

Виробляє чистий, високосферичний порошок

Відмінна здатність до пересипання та якість поверхні

Вузький розподіл частинок за розміром

Обмеження:

Нижчий вихід дрібних порошків (<45 мкм)

Високі вимоги до обладнання (швидкість обертання, герметизація)

Вища вартість дрібних порошків

Застосування:

Найкраще підходить для виробництва сферичних порошків сплавів, таких як титан і жароміцні сплави. Більші розміри частинок часто використовуються в процесах лазерного синтезування об'ємних деталей (LENS) або нанесення матеріалу з направленою енергією (DED).

ПРИНЦИП:

Металевий дріт подається в зону високотемпературної плазми, де він розплавляється або випаровується, а потім перетворюється на мікрокраплі кінетичною енергією плазми. Ці краплі охолоджуються та затвердівають у дрібні порошки під час проходження через камеру з інертним газом.

Основні характеристики:

Високий вихід наддрібного порошку (<45 мкм)

Мінімальна кількість порожнистих частинок або захопленого газу

Відмінно підходить для сплавів із високою температурою плавлення

Обмеження:

Потрібен дріт як вихідна сировина, що обмежує гнучкість у виготовленні сплавів

Вищі витрати на виробництво через обробку дроту

Присутність деяких супутникових порошків

Застосування:

Ідеально підходить для додавальних виробничих застосувань, що потребують високоякісних порошків з дрібним зерном. Ефективно використовується для титанових сплавів у процесах селективного лазерного спікання (SLM) та електронно-променевого спікання (EBM).

Типи:

ВІГА (вакуумна індукційна газова атомізація)

Використовує тигель для плавлення металу у вакуумі. Струмінь розплаву перетворюється на краплі за допомогою струменів інертного газу підвищеного тиску.

ЕІГА (індукційне плавлення електрода з атомізацією інертним газом)

Плавить обертовий металевий електрод за допомогою індукційних котушок, виключаючи необхідність використання тигля і зменшуючи ризик забруднення.

Основні характеристики:

Висока ефективність та економічна ефективність

Сумісність з різноманітними сплавами (сталь, нікель, кобальт, алюміній, мідь)

Контрольований розмір частинок

Обмеження:

Менша сферичність порівняно з плазмовими методами

Більший вміст супутникових і порожнистих порошків

Захоплення повітря робить його менш придатним для електронно-променевого плавлення або гарячого ізостатичного пресування (ГІП)

Застосування:

Широко використовується для виробництва порошків для процесів SLM і DED. Постійні удосконалення, такі як ультразвукова та ламінарна газова атомізація, покращили якість порошків для адитивного виробництва.

ПРИНЦИП:

Неправильні металеві порошки подаються в плазмовий пальник радіочастотного (RF) діапазону. Під час нагрівання частинки досягають температури, близької або вище їхньої точки плавлення, а потім швидко охолоджуються, утворюючи сферичні частинки під дією поверхневого натягу.

Основні характеристики:

Висока сферичність та гладкі поверхні

Добре стікання

Придатний для важкоплавких металів (тантал, вольфрам, ніобій, молібден)

Обмеження:

Тривалі цикли нагрівання

Підвищений вміст кисню через збільшену поверхневу площу

Втрата летких елементів сплаву під час плавлення

Застосування:

Переважно використовується для переробки несферичних порошків у сферичні. Також цінний для відновлення використаних або перероблених порошків.

| Метод | Форма частинок | Розмір порошку | Вихід дрібного порошку (<45 мкм) | Вартість | Примітки |

|---|---|---|---|---|---|

| Підготовка | Високо сферичний | Середній до крупного | Низький | Високих | Ідеальний для чистих, великих сферичних порошків |

| PA | Майже сферичний | Точне | Дуже високий | Високих | Найкращий для наддрібних порошків |

| GA | Сферичний | Широкий діапазон | Високих | Низький | Широко використовується в промисловості |

| PS | Сферичний (з неправильних форм) | Змінний | Залежно від виду сировини | Середній | Використовується для переробки або очищення порошків |

Глобально технології адитивного виробництва швидко розвиваються в галузях матеріалів, обладнання та застосувань. Хоча зараз увага часто зосереджена на самому процесі друку, розробка металевих порошків на передумовах — зокрема проектування сплавів, обладнання для виробництва та технологій зниження вартості сфароїдування — залишається важливою, але недостатньо розвиненою галуззю.

Щоб підтримати стабільну та незалежну екосистему адитивного виробництва, слід приділити більше уваги інфраструктурі виробництва порошків, інноваційним процесам та дослідженням матеріалів. Розвиток компетенцій у цих галузях є ключовим для створення ефективних, економічних та масштабованих рішень у 3D-друці металами.