- Головна сторінка

- Продукти

- Про компанію

- Відео

- Застосування

- Новини

- Центр Допомоги

- Зв'яжіться з нами

Коли згадується 3D-друк, на думку спочатку приходять пластикові іграшки та смоляні моделі. Але чи знаєте ви, що існує різновид лазерної 3D-друку, яка здатна безпосередньо «друкувати» металеві деталі, такі як титанові сплави та нержавіюча сталь...

Зв'язатися з нами

Коли згадується 3D-друк, на думку спочатку приходять пластикові іграшки та модельні смоли. Але чи знаєте ви, що існує тип лазерне 3d-друкування технологія, здатна безпосередньо «друкувати» металеві деталі, такі як титанові сплави та нержавіюча сталь, а також навіть складні елементи, що сприймають навантаження, для авіаційно-космічної галузі? Це селективне Лазерне плавлення (SLM) 3D-друку технологія. Що дає цій технології змогу подолати виклики обробки металів? І чому вона стала «новим інструментом» у високотехнологічному виробництві? Сьогодні ми розглянемо технічні деталі, що стоять за цим.

Селективне лазерне плавлення (SLM) 3D-друку: створення металевих деталей за допомогою «лазерного спечення порошку»

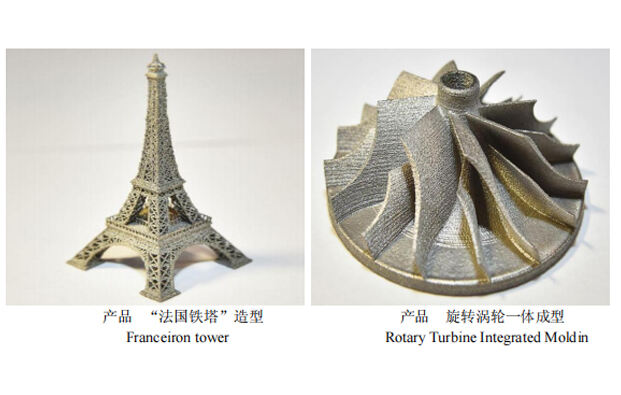

На відміну від поширеного моделювання шляхом наплавлення матеріалу (FDM), 3D-друк методом SLM використовує металевий порошок як сировину. Промені лазера великої потужності розплавляють порошок шар за шаром згідно із заданою траєкторією, після чого розплавлений порошок охолоджується та накопичується, утворюючи тривимірну деталь. Увесь процес нагадує "малювання" лазером на металевому порошку: після завершення одного шару наноситься новий шар порошку, і так шари накопичуються, формуючи кінцевий продукт. Це дозволяє створювати складні конструкції цілісно, без використання форм, що робить технологію особливо придатною для деталей складної форми та порожнистих виробів, які важко обробити традиційними методами різання.

Розкриваємо "серце" обладнання: основні конструкції, що визначають точність друку

Для досягнення високоточного друку металевих деталей незамінними є основні конструкції обладнання. Згідно з дослідженням команди на чолі з Чжу Тяньгуаном з Університету Шеньян Лігун, професійне обладнання для 3D-друку SLM застосовується для металів і в основному покладається на три «ключові компоненти», щоб забезпечити свої характеристики:

Металеві деталі «вирощуються» шар за шаром. Після друку кожного шару робочий стіл має точно опускатися на товщину одного шару (зазвичай 0,02–0,1 мм), що вимагає прецизійного механізму підйому по осі Z для керування. У дослідженні застосовано комбінований дизайн «сервомотор + кульовий гвинт + лінійна напрямна». Мотор — моделі Delta ECMA-CA06, гвинт має діаметр 16 мм, а напрямна — типу SSR20XV. Цей дизайн забезпечує повторювану точність позиціонування ±0,001 мм — еквівалентно 1/60 діаметра людського волосся — що гарантує мінімальну похибку при накладанні шарів і запобігає виникненню «ступінчастих ліній» на деталях.

Металевий порошок схильний до окиснення киснем повітря під час плавлення при високих температурах, що призводить до утворення пор і тріщин у деталях. Камера захисного інертного газу обладнання спочатку викачує повітря (до вакууму нижче 100 Па), а потім заповнюється інертним газом, таким як аргон. Через циклічну систему очищення вміст кисню контролюється на рівні 100 ppm (еквівалентно лише 0,1 літра кисню в 1 кубічному метрі повітря), забезпечуючи відсутність окиснення металу під час плавлення та підвищуючи механічну міцність деталей.

Лазерний промінь повністю залежить від оптичної системи гальванометра для керування його траєкторією плавлення порошку. Система складається з двох гальванометрів швидкого сканування (осі X/Y). Мотор приводить у рух дзеркала, які швидко відхиляються, дозволяючи лазерному променю рухатися по поверхні порошку наче «пензлем» зі швидкістю сканування кілька метрів на секунду. Обладнаний волоконним лазером (який має високу густину енергії та добре відведення тепла), він може точно керувати розміром плями (мінімум до 0,1 мм), легко реалізовуючи друк дрібних структур, таких як зуби шестерень і канали потоку лопатей турбіни.

Від лабораторії до виробництва: наскільки широко технологія SLM застосовується на практиці?

Сьогодні технологія 3D-друку SLM перейшла з лабораторії до реального виробництва та знайшла застосування в декількох високотехнологічних галузях:

Аерокосмічна галузь: Північно-Західний політехнічний університет використав технологію SLM для виготовлення центрального фланця крила вітчизняного великого літака C919, зменшивши вагу деталі на 30% і збільшивши її міцність на 15%. Університет Бейхан (Пекінський університет авіації та астронавтики) навіть використовував її для друкування великих несучих конструкційних елементів з титанового сплаву для літаків, порушивши монополію закордонних технологій.

Медична галузь: за допомогою технології SLM можна "друкувати на замовлення" індивідуальні зубні імплантати та штучні суглоби, які точно відповідають структурі кісток пацієнта, зменшуючи хірургічні ризики. Титанові пластини, що використовуються в ортопедичних операціях, також можуть бути спроектовані з порожнистими структурами за допомогою SLM, зменшуючи фізичне навантаження на пацієнтів.

Галузь виробництва автомобілів: група Шанхайського університету Цзяо Тонг застосувала технологію SLM у дослідженні та розробці автозапчастин, наприклад, каналів охолодження головок циліндрів двигунів. Традиційні процеси не можуть формувати складні внутрішні структури, тоді як SLM дозволяє виготовляти їх за одну операцію, підвищуючи ефективність відведення тепла від двигуна більше ніж на 20%.

Перспективне майбутнє: які обмеження зможе подолати технологія SLM далі?

З розвитком Індустрії 4.0 технологія SLM також інтегруватиметься з штучним інтелектом та цифровими двійниками. Наприклад, штучний інтелект можна використовувати для оптимізації траєкторії лазерного сканування та зменшення внутрішнього напруження деталей; технологія цифрових двійників дозволить моделювати процес друкування та заздалегідь виявляти дефекти. У майбутньому ми, можливо, побачимо, як у наші життя увійде ще більше "індивідуальних металевих деталей" — навіть ваші колодки гальм або кран у домі можуть бути виготовлені методом "лазерного друку"!