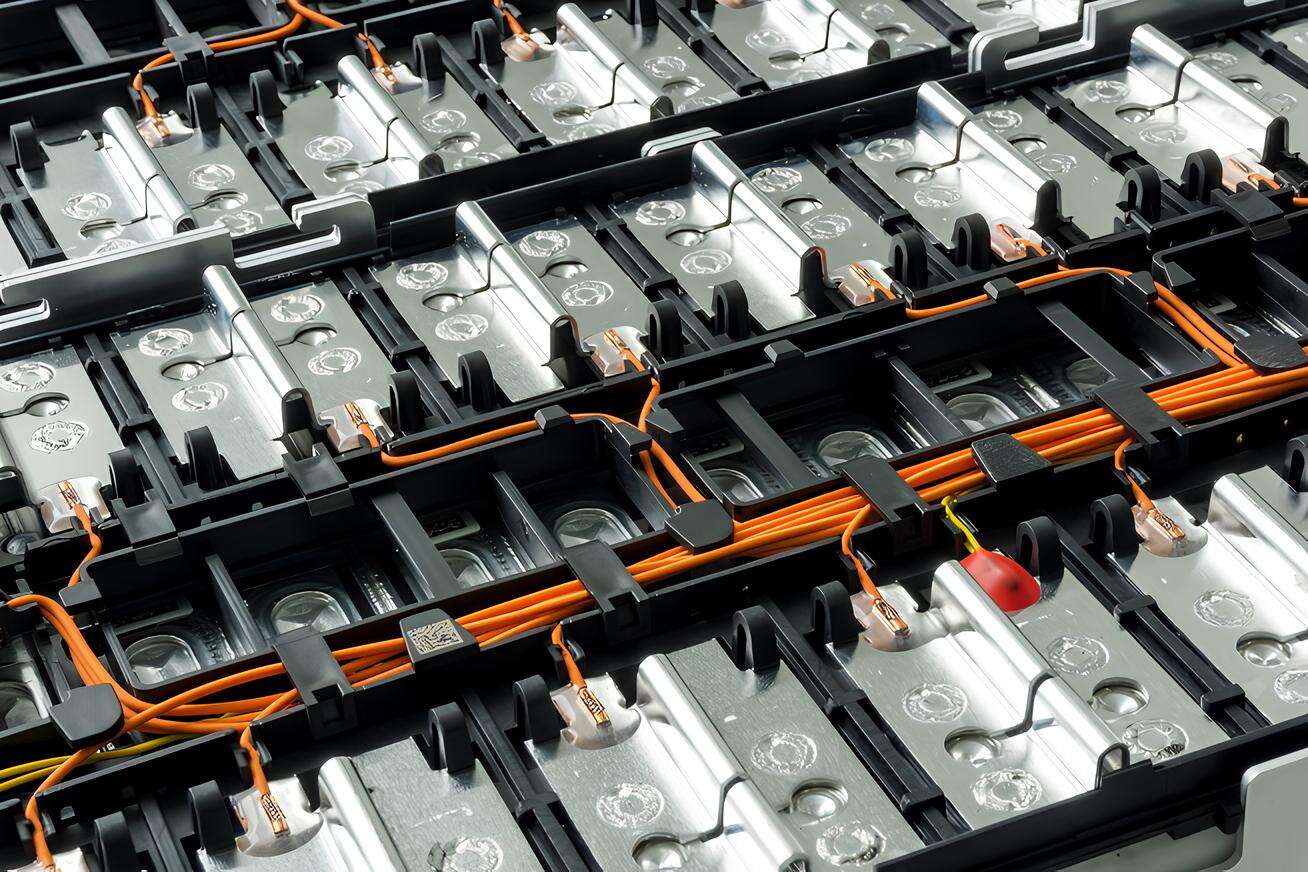

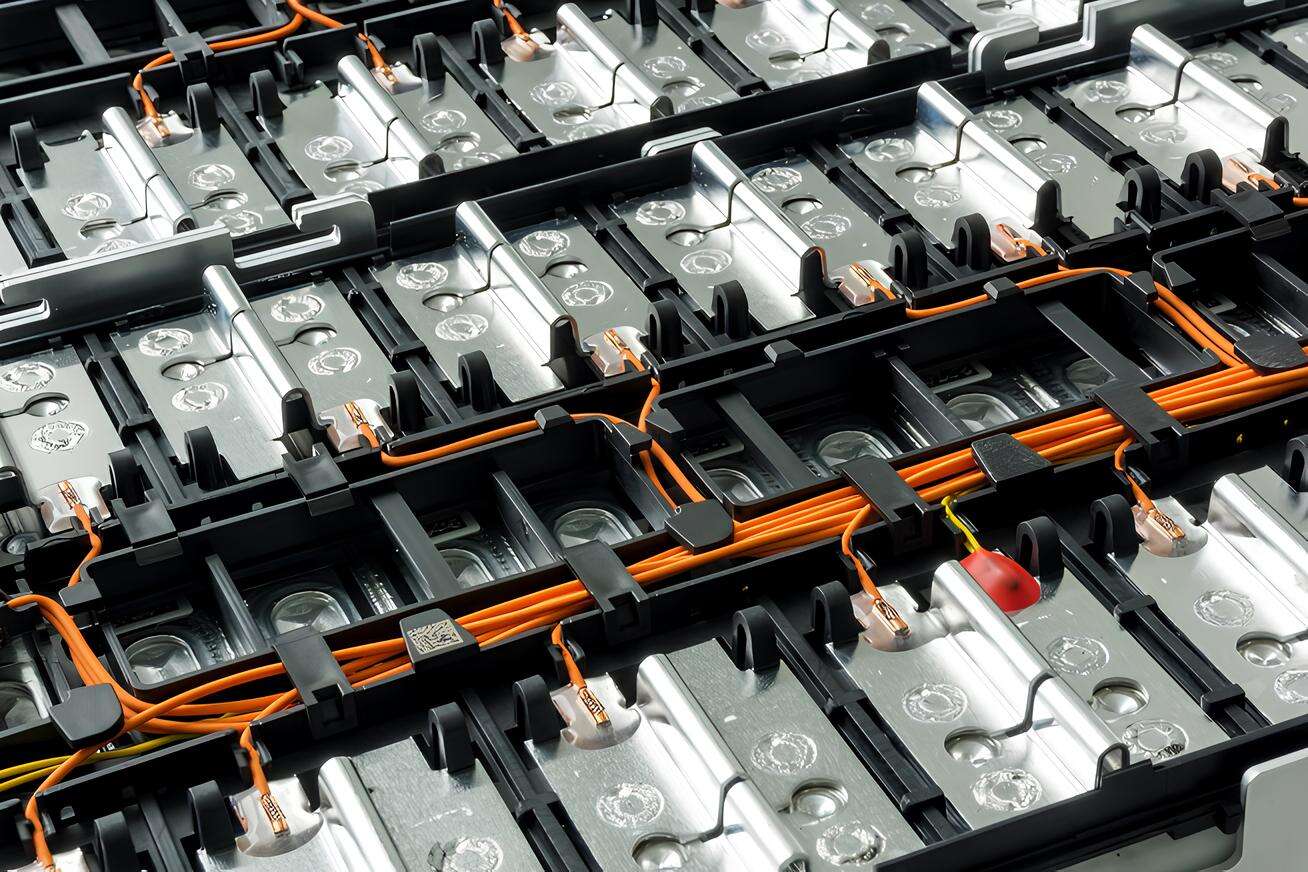

Çoğu elektrikli aracın temel bileşeni olarak prizmatik batarya paketleri, binlerce şarj-deşarj döngüsüne, aşırı sıcaklıklara ve sürekli titreşimlere dayanmalıdır. İnce alüminyum ve bakır bağlantı uçları hasara karşı son derece savunmasızdır, ancak modern

lazer Kaynağı teknoloji sadece 100 milisaniyede hassas bir füzyon gerçekleştirebilir. Bu, bataryanın içindeki hassas kimyasal bileşenleri korurken otomatik sistemlerin dakikada onlarca yüksek kaliteli kaynak işlemi yapmasını sağlar. Bu makale, prizmatik piller için en uygun endüstriyel kaynak çözümlerini detaylandırarak fiber lazer teknolojisinin pilleri nasıl daha güvenli, daha dayanıklı ve büyük ölçekli üretime hazır hâle getirdiğini ortaya koyar.

I. Fiber Lazer Kaynağı: Prizmatik Pil Kaynağında Sektörün Tercih Ettiği Yöntem

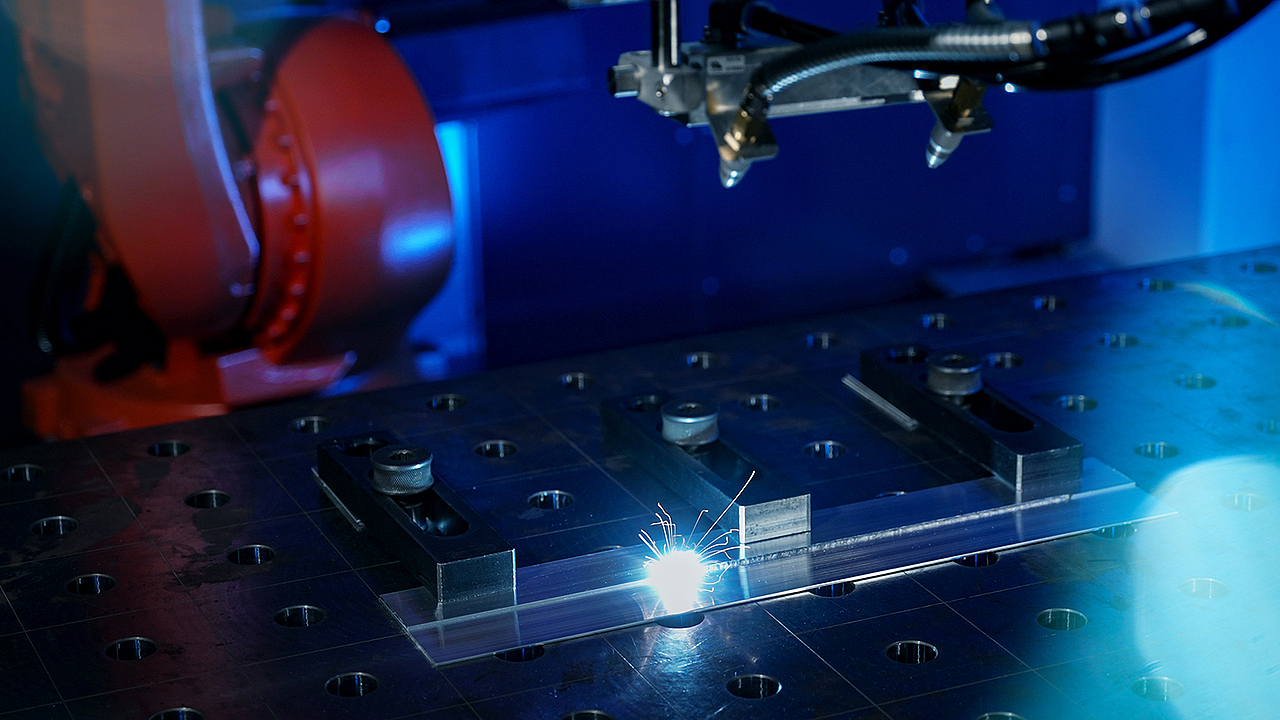

Prizmatik pil kaynağı alanında fiber lazer sistemleri, direnç kaynağı gibi geleneksel çözümleri tamamen geride bırakmış ve üretim hızı, doğruluk ve güvenilirlik açısından sahip oldukları kesin üstünlükler nedeniyle dünya genelinde imalat atölyelerinin ana tercihi haline gelmiştir. Temel güçlü yönleri beş temel boyutta kendini gösterir:

1. Aşırı Yüksek Hızda Kaynak, Üretim Verimliliğini Yeniden Şekillendirme

Fiber lazerler saniyede 12'den fazla bağlantı (dakikada 720 kaynak) yapabilir ve direnç kaynağına göre 3-4 kat daha hızlıdır. Yılda 100.000 adet pil paketi üreten fabrikalar için bu hız avantajı üretim süresini %65-%75 oranında azaltabilir, işçilik maliyetlerini önemli ölçüde düşürür ve yatırım geri dönüş döngüsünü hızlandırır. Bu durum, büyük ölçekli seri üretimin gereksinimlerine mükemmel şekilde uyar.

2. Mikron Seviyesinde Hassasiyet, Kaynak Kalıcılığını Sağlar

Lazer ışını 0,1 milimetre çapında bir noktaya odaklanabilir ve termal sapma ±%2 içinde tutulabilir. Nikel şerit kaynağından bara kaynağına kadar her uygulamada kararlı ve güvenilir kaynak sonuçları elde edilir. Bu yüksek hassasiyet, temas direncini 0,1 miliohm'un altında tutar ve pil kapasite kaybını %0,3'ün altına sınırlar. Geleneksel yöntemlerin %2-%5 olan kapasite kaybına kıyasla çok daha üstün performans sunar ve kalite tutarsızlığını temelden ortadan kaldırır.

3. Kesintisiz Otomatik Entegrasyon, Verimliliği Artırır

Modernize otomatik batarya kaynak sistemleri, kapalı döngülü gerçek zamanlı izleme sistemi oluşturmak için hafif lazer başlıklarını görüşle yönlendirilen robotlarla birleştirir. Sistem, yüksek hacimli üretim ortamlarında 50 milisaniye içinde kaynak kusurlarını tespit edebilir ve ilk geçiş verimliliğini %99,7-%99,9 düzeyinde tutarak manuel müdahalesiz yüksek kaliteli ürünlerin kararlı şekilde üretilmesini sağlar.

4. Düşük Empedanslı Bağlantılar, Batarya Performansının İyileştirilmesi

Lazer kaynak ile oluşturulan düşük dirençli bağlantılar, batarya paketlerinin genel verimliliğini %1,2-%1,8 oranında artırabilir. Bu teknoloji, Tesla 4680 ve CATL Kirin Mimarisi gibi ana hat batarya çözümlerinde uygulanmıştır. Bu bağlantılar, 5.000'den fazla şarj-deşarj döngüsünün ardından bile stabil kalır ve batarya kimyasal bileşenlerinde herhangi bir değişiklik yapılmadan 100kWh'lık batarya paketlerine 7-12 mil menzil ekler.

5. Mikroskobik Isı Etkilenmiş Bölge, Batarya Yapısını Koruma

Lif Laser Kaynaklama sadece 50-100 milisaniyede birleşmeyi tamamlayarak ısı etkilenim bölgesini 0,15-0,3 milimetrelik mikroskobik bir aralığa daraltır. Bu sayede pilin içindeki hassas ayırıcılar ve elektrolitler termal hasarlardan etkin bir şekilde korunur. Nihai kaynak mukavemeti genellikle ana malzemeye göre %15-%25 daha yüksektir ve bu da pil paketinin yapısal stabilitesini büyük ölçüde artırır.

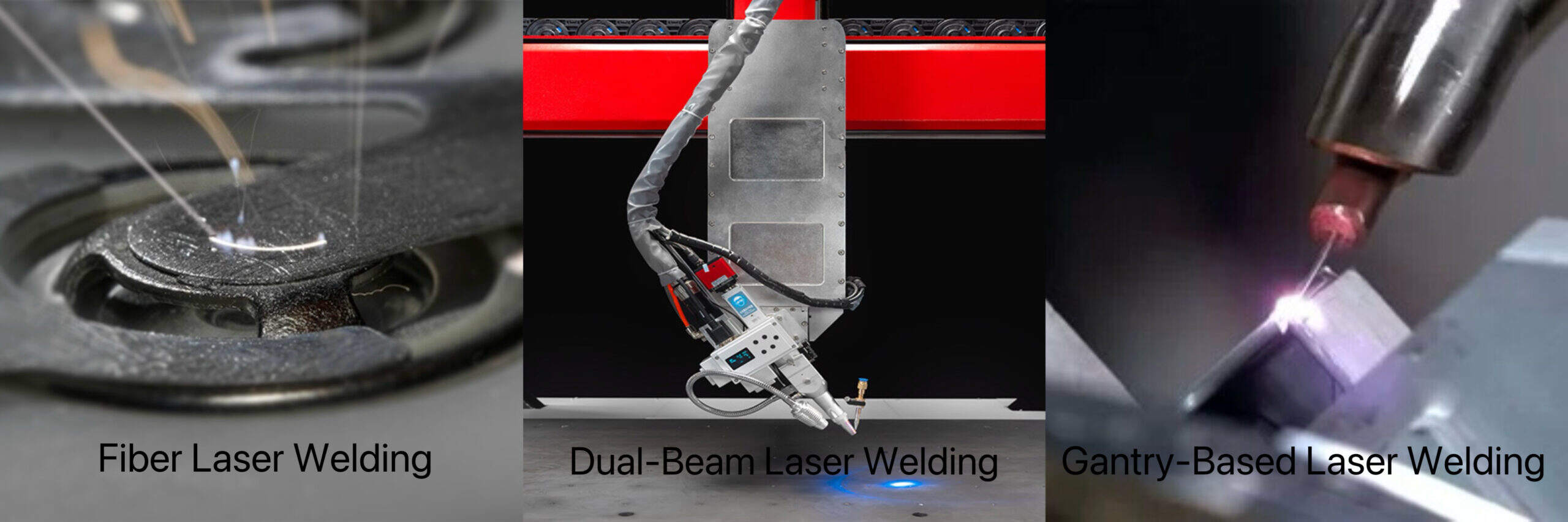

II. Üç Temel Kaynak Teknolojisi: Farklı Üretim İhtiyaçlarına Uyum

Prizmatik pillerin benzersiz yapısal özelliklerini ve üretim zorluklarını ele almak için üç tip lazer kaynak teknolojisi ana akım tercihleri haline gelmiştir ve bu teknolojiler pil tasarımı, üretim hacmi ve kalite gereksinimlerine göre esnek bir şekilde uyarlanabilir:

1. Fiber Lazer Kaynak Sistemleri: Çok Yönlülük ve Hassasiyet Arasında Denge

Bu sistem, bakır, alüminyum ve nikel gibi çoklu malzemeleri tek bir platformda kaynaklayabilme kapasitesine sahip güçlü bir malzeme uyumluluğu sunar. Donanım değişimi gerektirmeden 0,3 milimetrelik alüminyum sac ile 0,5 milimetrelik bakır baralar arasında yazılım üzerinden geçiş yapılabilir. 500 W - 6 kW arası tam güç aralığını kapsar, ışın kalitesi M²<1,1 ve odaklanma noktası boyutu<0,15 milimetredir. Düşük ısı girişi (15-25 J), 3 milimetredeki sıcaklık artışının 15 °C'nin altında kalmasını sağlar ve ayırıcıları ile elektrolitlere zarar verilmesini önler. Farklı metal bağlantıları için Al-Cu kırılgan tabakanın kalınlığı 2-5 μm ile sınırlıdır ve 8.000 çevrim sonrasında direnç değeri 0,08 mΩ'dan düşük seviyede kalır ve bu da mükemmel stabilite gösterir.

2. Çift Işınlı Lazer Teknolojisi: Katı Standartlar İçin Etkinlikli Sızdırmazlık

Merkezi ışın ile halka şeklindeki ışının güç dağılımını 7'ye 3 olarak ayarlayarak derin füzyon ve sızdırmazlığı sağlar ve ekipmanın kullanım ömrü 10-15 yıl arasındadır. 2 milisaniyelik gerçek zamanlı izleme sistemiyle donatılmıştır ve bu sistem malzeme kalınlığındaki değişimlere dinamik olarak telafi ederek sızdırmazlık genişliği toleransını ±0,05 milimetre içinde tutar. 200-400 milimetre/saniye arası kaynak hızı ile çevrim süresini %40-%50 kısaltır ve gözenekliliği %0,5'in altına indirir; aynı zamanda kaynak pik sıcaklığında 80-120°C düşüş sağlayarak termal etkiyi en aza indirir. Helyum sızdırma oranı 1×10⁻⁹ mbar·L/s'ye kadar düşebilir ve LG ile Samsung SDI gibi birinci kategori üreticiler tarafından benimsenmiştir ve sektörün katı standartlarını karşılar.

3. Gantri Tabanlı Lazer Sistemleri: Uzun Dikiş Kaynağı İçin Hassasiyet Seçeneği

Uzun dikiş kaynakları için optimize edilmiş olup, 200-600 milimetrelik kaynaklarda ±0,02 milimetrelik bir konumlandırma doğruluğu sağlar ve gerilme kaynaklı deformasyonu etkili bir şekilde önler. 30-80 milimetre/saniye arası bir kaynak hızına sahip olup, 1,5-2,5 milimetre kalınlıklı bileşenlerin tek geçişte kaynaklanmasını destekler ve kararlı derin nüfuzu garanti eder. Ekipman, ±0,01 milimetre tekrarlanabilirlik ile mükemmel rijitliğe sahiptir ve robotik kollarda yaygın olan titreşim hatalarını ortadan kaldırır; 5.000 kare/saniye yüksek hızlı kamera ile entegre olarak iç kusurları 100 milisaniyede tespit eder ve ürün reddetme oranını %0,8 oranında düşürür. Bu nedenle kalın cidarlı bileşenlerin veya uzun dikişlerin kaynaklanması için uygundur.

III. Prizmatik Pil Kaynağı İçin Temel Teknik Uyum Noktaları

Prizmatik pillerin düz dikdörtgen yapısı, benzersiz kaynaklama zorlukları ortaya çıkarır. Yüksek kaliteli kaynak çözümleri dört temel gereksinimi karşılamalıdır: yüksek hızlı otomasyon, hassas ışın iletimi, malzeme çeşitliliği ve gerçek zamanlı izleme.

1. Yüksek Hızlı Otomatik Entegrasyon, Kitle Üretim Ritmine Uyum Sağlama

Otomatik kaynak sistemleri saatte 200-400 birimlik yüksek hızlı üretim hatlarını desteklemelidir ve besleme mekanizmaları pil konumlandırma toleransını ±0,05 milimetre içinde kontrol etmelidir. Görüş sistemi etiket taramasını 150 milisaniyede tamamlar ve pil değiştirme süresini 2 saniyeye indirir; çevrimiçi kalite kontrolü, erime bölgesini yapay zeka algoritmaları kullanarak 120 milisaniyede analiz eder ve ilk geçiş oranının %99,5'in üzerinde olmasını sağlar, böylece büyük ölçekli kitle üretiminin ritmiyle mükemmel uyum sağlanır.

2. Hassas Işın İletimi, Karmaşık Kaynak Senaryolarına Uyum Sağlama

Tarama sistemi, boyutsal kapsama alanını genişleten 8.000 milimetre/saniye hızında bir galvanometre ile donatılmıştır. Nokta boyutları 0,1-0,8 milimetre arasında ayarlanabildiği için hem poşet tip pillerde hem de bar bağlantı elemanlı pil modüllerinde kaynak ihtiyacını karşılayabilir. Gerçek zamanlı otomatik odaklama fonksiyonu, farklı konumlarda kaynak sırasında tutarlılığı ve hassasiyeti sağlamak amacıyla yükseklik değişimlerini 10 milisaniye içinde telafi eder.

3. Yüksek Malzeme Çeşitliliği, Çoklu Malzeme Kaynağına Uyum Sağlar

Sistem, bakır/alüminyum gibi farklı metal eklemelerde kaynak sonuçlarını iyileştirmek için güç çıkışını %30-%40 oranında otomatik olarak ayarlayan metal tanıma özelliğine sahiptir. Benzersiz "çift darbe" işlemi, erime öncesinde yüzey kaplamalarını temizleyerek ultra düşük temas direnci ve çapraşıksız kaynak sağlar ve nikel şerit kaynağı ile farklı metal bağlantıları için yüksek kaliteli eklemelerin kararlı bir şekilde üretilmesini mümkün kılar.

4. Gerçek Zamanlı Süreç İzleme, Kaynak Güvenliğini Sağlar

Çoklu sensörler, parametre kalibrasyonunu 10 milisaniyede tamamlamak için sinerjik olarak çalışır; bir fotodiyot dizisi, kaynak stabilitesini sağlamak için plazma emisyonunu izler; 20-80 kHz ultrasonik tespit, 0,1 milimetreden büyük gözenek hatalarını belirler ve termal görüntüleme teknolojisi, ısı etkilenim bölgesini 0,5 milimetrenin altında sınırlayarak bateryanın iç yapısını tamamen korur.

IV. Lazer Kaynağı ile Geleneksel Çözümler: Beş Temel Avantajla Kazanmak

Direnç kaynağı gibi geleneksel yöntemlere kıyasla lazer kaynağı, iletkenlik, esneklik, mekanik gerilim, sızdırmazlık ve süreç tutarlılığı açısından kapsamlı avantajlar elde etmiştir ve sektör standardı haline gelmiştir:

1. Üstün İletkenlik, Batarya Verimliliğini Artırır

Lazer kaynaklı eklemelerin kontakt direnci 0,05 miliohm'un altında olup, direnç nokta kaynağına göre %40-60 daha düşüktür. 100kWh'lik bir batarya paketi, bataryanın kimyasal bileşenlerini değiştirmeden şarj başına 180-250W termal kaybı azaltabilir ve menzili 8-14 mil kadar uzatabilir.

2. Temassız Kaynak, Karmaşık Yapıya Uyum

Lazer kaynağı temassız bir süreçtir; ışın, geleneksel direnç kaynağının büyük elektrotları tarafından ulaşılamayan girintili alanlara ve dar aralıklara kolayca ulaşabilir. Işın taşıma sistemi 200 milimetrelik mesafede 0,02 milimetre hassasiyetini koruyarak prizmatik bataryaların karmaşık yapısına uyum sağlar ve karmaşık yüksek basınçlı sıkma sistemlerine olan ihtiyacı ortadan kaldırır.

3. Mekanik Gerilim Yok, Batarya Bütünlüğünü Koruma

Direnç kaynaklaması, ince cidarlı bataryalarda kolayca deformasyona neden olabilecek veya iç ayırıcıları hasarlandırabilecek 50-200 psi basınç uygulaması gerektirir. Buna karşılık, lazer kaynaklaması ışık emilimi yoluyla metali eritir ve süreç boyunca mekanik gerilim oluşmaz; bu da bataryanın iç yapısını korur ve kalite red oranlarını %35-%45 oranında düşürür.

4. Sızdırmazlık, Batarya Ömrünü Uzatma

Sadece %50 ppm nem oranı batarya çevrim ömrünü %30 kısaltabilir. Lazer kaynaklaması ile oluşturulan güçlü birleştirme bölgesi, helyum kaçak hızını 1×10⁻⁹ mbar·L/s'nin altına düşürerek nem girişini etkili bir şekilde engeller, elektrolit kararlılığını korur ve batarya kullanım ömrünü 12-15 yıla kadar uzatır.

5. Kararlı Süreçler, Parti Kalitesinin Garantilenmesi

Direnç kaynak elektrotları 5.000-15.000 çevrim sonra bozulur, buna karşılık lazer optik bileşenler %±3'ten az performans sapması ile 3-5 yıl boyunca kararlı çalışmayı sürdürebilir. Bu, ilk ve 500.000'inci batarya paketi arasında tutarlı kaynak kalitesini sağlayarak seri üretimdeki istikrarı garanti eder.

Sonuç

Prizmatik piller için uygun bir kaynak çözümü seçmek, üretim verimliliğini artırmak, ürün ömrünü uzatmak ve pazar rekabet gücünü pekiştirmek amacıyla stratejik bir yatırımdır. Geleneksel kaynak çözümlerinin performans darboğazlarıyla karşı karşıya kalındığında, otomatik lazer sistemleri son derece yüksek hassasiyet ve hız ile termal kaybı önemli ölçüde azaltır, ürün verimini artırır ve pazara ulaşma süresini hızlandırır. Pil performansının pazar başarısını belirlediği bu dönemde, lazer kaynak teknolojisine geçiş, üretim hattınızın geleceğe hazır olmasını sağlar ve dünya standartlarında pil kalitesini korumanızı garanti eder. Üretim sürecinizi dönüştürmeye hazır mısınız? Özel bir süreç değerlendirmesi için hemen bizimle iletişime geçin ve üretim hedeflerinize en uygun kaynak çözümünü birlikte tasarlayalım.