Doğru otomatik seçim

kaynak makinesi pil üretiminde en yeni teknolojiyi kör bir şekilde takip etmek anlamına gelmez—daha çok üretim ihtiyaçlarınızı, bütçe planlarınızı ve uzun vadeli hedeflerinizi net bir şekilde karşılayacak şekilde, karmaşık bir yapbozda doğru parçayı bulmaya benzer. Farklı pillerin kimyasal bileşimi, üretim ölçeği ve kullanım senaryoları, kaynak çözümünün temel yönünü belirler. Bu makale, seçimdeki temel faktörleri analiz eder, yaygın kaynak teknolojilerinin avantajlarını ve dezavantajlarını kıyaslar, sık yapılan hatalardan kaçınmanıza yardımcı olur ve üretim hattının verimliliğini ile kalitesini artırır.

I. Temel Gereksinimleri Belirleyin: Pil Özelliklerine Göre Kaynak Özelliklerini Sabitleyin

Seçimde ilk adım, ihtiyaçlarınızı doğru bir şekilde konumlandırmak ve pil türü, performans göstergeleri ve hız gereksinimleri gibi temel boyutlar etrafında uygun

kaynak makinesi özellikleri belirlemektir:

1. Pil Türüne Göre Performans Parametrelerini Belirleyin

Farklı amaçlar için kullanılan pillerde kaynak performansı gereksinimleri önemli ölçüde değişir:

- Çekme mukavemeti: Küçük silindirik pillerde uç kaynaklarının çekme mukavemeti 30–50 Newton olmalıdır; elektrikli araçlarda yapısal bara kaynağı bu değer 80–100+ Newton'a çıkar. Seçimden sonra her zaman çekme testi ile doğrulama yapın.

- Direnç kontrolü: Yüksek akım pilli gruplardaki her bir kaynak bağlantısının direnci 100μΩ'nun altında olmalıdır. Fazla direnç ek ısı üretir ve dolayısıyla pilleş ömrünü doğrudan kısaltır.

- Sızdırmazlık hassasiyeti: Sızdırmazlık pimi 1,1 MPa'nın üzerindeki basınca dayanabilmelidir ve aynı zamanda emniyet basınç boşaltma vanası 0,4–0,7 MPa aralığında patlamalıdır. Bu dar tolerans sadece yüksek hassasiyetli kaynak yöntemleriyle karşılanabilir.

2. Hız Gereksinimlerini Üretim Ölçeğine Uydurun

Kayan hız doğrudan üretim verimliliğini belirler ve hedeflenen çıktıya göre esnek şekilde seçilmelidir:

- Prizmatik pil kaynaklarında modern üretim hatlarının yaygın hızı 200 mm/s'dir; 70 mm/s'den daha düşük olan ekipmanlar yalnızca R&D senaryoları için uygundur.

- Modül kaynaklarında profesyonel üretim hatları 15 hücre/saniyeye ulaşabilirken standart hatlar yaklaşık 4 hücre/saniye civarında çalışır. Kapasite hedeflerinize göre gerekli ekipman hızını geriye dönük hesaplayabilirsiniz.

- Çoğu pil kaynağı 8 mm'lik dairesel kaynaklardan oluşur. Bu spesifikasyonda sürekli çalışma sırasında ekipmanın stabilitesine odaklanın ve aşırı yük nedeniyle arızalardan kaçının.

3. Malzeme Kombinasyonları Kaynak Sürecinin Yönünü Belirler

Pil katotları çoğunlukla alüminyum, anotlar bakır olup, bağlantı parçaları nikel, nikel kaplı çelik, bakır, alüminyum veya nikel kaplı bakır olabilir. Farklı malzeme kombinasyonları doğrudan kaynak işlemi seçeneklerini sınırlar:

- İç elektrot folyoları: İnce ve ısıya duyarlıdır, termal hasarı önlemek için sadece ultrasonik kaynak seçeneği uygundur.

- Bakır-alüminyum farklı metal bağlantıları: Titreşim altında çatlamaya eğilimli gevrek bileşikler oluşturduğundan lazer kaynağı kesinlikle yasaktır. Otomotiv endüstrisinin çoğu standardında açıkça belirtildiği gibi, ultrasonik kaynak veya direnç kaynağı kullanılmalıdır.

- Aynı metaller arası çiftler (örneğin Cu-Cu, Al-Al): Daha büyük esneklik sunar. Lif lazer kaynağı en hızlı olanıdır; kalın bakır bloklar için mikro-TIG kaynağı uygundur; direnç kaynağı temel bağlantı parçaları bağlantılarının güvenilirlik gereksinimlerini karşılar.

- Çok katmanlı istiflenmiş yapılar: Lazer kaynak bu alanda öne çıkar ve kolayca 1,0 mm'den kalın çok katmanlı malzemelere nüfuz eder. Direnç kaynağı ise karmaşık özel kuvvet eğrileri gerektirir ve işlemi zorlaştırır.

4. Flanş Kalınlığı Süreç Seçimini Etkiler

Kaynak süreçleri, flanş kalınlığına göre ayarlanmalıdır:

- 0,18 mm'den ince nikel levhalar: Özel ayarlara gerek olmadan direnç nokta kaynağı yeterlidir.

- 0,18–1,0 mm nikel levhalar: Akım akışını ve kaynak püskülünün oluşumunu kontrol etmek için kenar inceltme, kanal açma veya ön şekillendirme gerektirir.

- 1,0 mm'den kalın malzemeler: Lazer kaynak tercih edilir; çok katmanlı malzemeleri tek geçişte birleştirebilir ve flanş istiflerinin bara bağlantısı için idealdir.

- Kalın bakır kaynakları: Tek, sağlam bir kaynak püskülü gerekiyorsa mikro-TIG kaynak uygundur.

II. Dört Temel Kaynak Teknolojisinin Karşılaştırması: İhtiyaca Göre En Uygun Çözümü Seçin

Modern pil üretim hatları başlıca direnç nokta kaynağı, ultrasonik kaynak, lazer kaynağı ve diğer teknolojileri kullanır. Her birinin belirli uygulamalarda kendine özgü avantajları vardır ve karşılaştırma bireysel ihtiyaçlara göre yapılmalıdır:

1. Direnç Nokta Kaynağı: Temel Flanş ve Terminal Bağlantıları İçin Güçlü Çalışan

Direnç nokta kaynağı, metal bileşenleri yüksek basınçla sıkıştırır ve milisaniyeler içinde kaynak oluşturmak için yüksek akım geçirir. Maliyet açısından verimlidir, kullanımı kolaydır ve pil flanşı ile terminal bağlantılarında yaygın olarak kullanılır. Modern sistemler kaynak erimesi boyutunu hassas şekilde kontrol eder ve kaynak basıncını gerçek zamanlı izler ancak elektrot aşınması ve ince malzemelerde eğilme deformasyonu olasılığı gibi dezavantajlara sahiptir. Elektrikli araç (EV) pil paketlerinde direnç nokta kaynağı, uzun vadeli mukavemet ve nem direncini dengelemek amacıyla yapısal yapıştırıcılarla birlikte sıklıkla kullanılır.

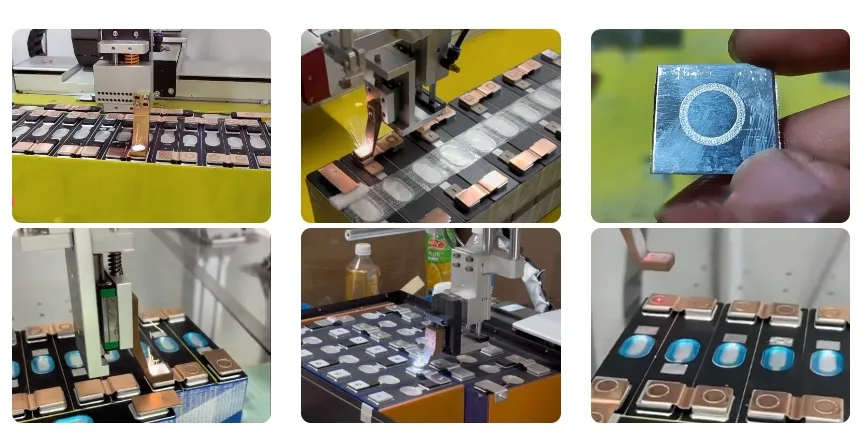

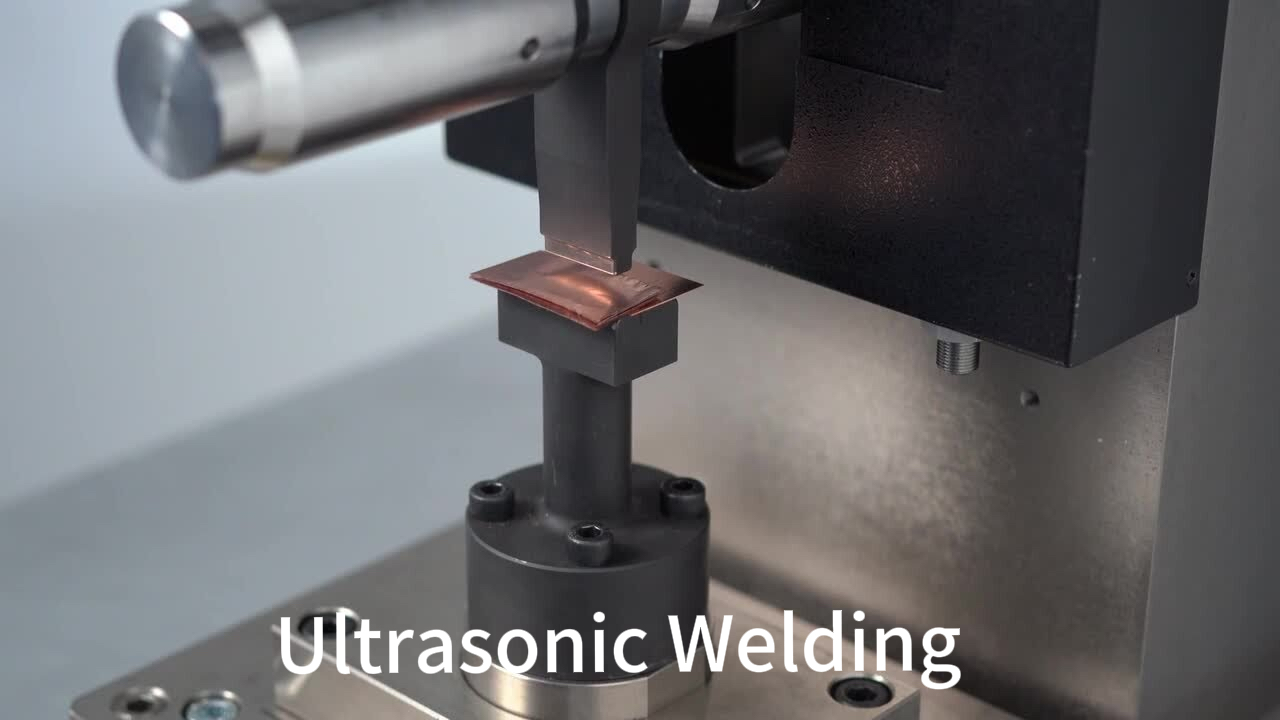

2. Ultrasonik Kaynak: İnce Folyo Kaynağının Tek Seçeneği

Ultrasonik kaynak, eritmeden titreşim yoluyla ince, ısıya duyarlı elektrot folyolarını birleştirerek hızlı, temiz ve otomatikleştirilebilir avantajlar sunar ve iç elektrot folyolarının ön kaynaklanması için zorunlu bir seçimdir. Ancak kalın katmanlar ve çoklu malzeme kombinasyonları ile kullanımında sınırlamalara sahiptir. Ana akım çözümü "hibrit kaynak"tır: ön kaynaklama için ultrasonik kaynak ve nihai bağlantılar için lazer kaynağı, eklem mukavemetini ve tasarım esnekliğini sağlamayı hedefler.

3. Lazer Kaynağı: Yüksek Hızda ve Yüksek Hassasiyetli Uygulamalarda Öncü

Lazer kaynağı, temas gerektirmemesi, sarf malzemesine ihtiyaç duymaması ve düşük bakım gereksinimi gibi avantajları nedeniyle hızla benimsenen bir teknoloji haline gelmiştir ve temel avantajları şunlardır:

- Hız: Geleneksel teknolojilere göre 5–10 kat daha hızlıdır ve büyük ölçekli seri üretime uygundur.

- Uyumluluk: Fiber lazerler bakır, alüminyum, nikel, çelik vb. malzemeleri verimli şekilde işleyebilir; mavi/yeşil lazerler ise bakır/alüminyum için soğurma oranlarını daha da artırarak kaynak kalitesini optimize eder.

- Esneklik: Darbeli lazerler sıkı sıcaklık kontrolüne olanak tanır; sürekli dalga lazerleri verimliliği maksimize eder; lehimleme veya tel beslemeli lazerler kırılgan kaynaklar olmadan farklı metalleri birleştirir veya kalın baralar üretir.

4. Teknoloji Eşleştirme için Hızlı Seçim Tablosu

| Uygulama Senaryosu |

Önerilen Kaynak Teknolojisi |

Temel Avantajlar |

Notlar |

| İç elektrot folyolarının önceden kaynaklanması |

Ultrasonik kaynak |

Isıl hasar yok, ince folyolar için uygundur |

Kalın katmanlar veya farklı metaller için uygun değildir |

| Kalın katmanlı pillerde kutupların nihai kaynaklanması |

Lazer Kaynağı |

Güçlü nüfuz etme, güvenilir bağlantılar |

Bakır-alüminyum farklı bağlantılarında dikkatli olunmalı |

| Prizmatik pillerde yüksek hacimli dikiş kaynağı |

Fiber Laser/Mavi Laser |

Hızlı hız, yüksek stabilite |

Yüksek bakır içeren tasarımlar için tercih edilir |

| Yapısal gövde birleştirme kaynakları |

Direnç nokta kaynağı |

Hızlı hız, uzun ömürlü dayanıklılık |

Nem direnci için yapıştırıcılarla birlikte kullanın |

III. Temel Yardımcı Faktörler: Detaylar Seçim Başarısını Belirler

Temel gereksinimlerin ötesinde, ekipmanın kontrol fonksiyonları, enerji tüketimi ve otomasyonla uyumluluk, uzun vadeli kullanılabilirliği önemli ölçüde etkiler:

1. Kontrol Fonksiyonları Ekipman Sınıflarını Ayrıştırır

İleri seviye kontrol fonksiyonları, kaynak kalitesini garanti altına almak açısından kritik öneme sahiptir:

- DC inverter direnç kaynak makineleri: Hızlı, kontrol edilebilir darbeler, gerçek zamanlı izleme ve kutup değiştirme gerektirir. Gelişmiş sistemler elektrot kuvvetini ve yer değiştirmeyi takip eder; yüksek seviyeli uygulamalarda (örneğin havacılık standartları) resmi Kaynak Prosedür Spesifikasyonları'na (WPS) destek gereklidir.

- Lazer kaynak makineleri: Temassız, sarf malzemesiz özelliklerle ince katmanlı pil kaynaklarında önemli hız avantajı sunar. Seçim sırasında sıcaklık kontrol hassasiyetini ve süreç izleme kapasitesini doğrulayın.

2. Kapsamlı Maliyet Değerlendirmeleri

Maliyet yapıları kaynak teknolojilerine göre değişiklik gösterir:

- Lazer kaynak makineleri: Daha yüksek başlangıç yatırımı ancak sonrasında sarf malzemesi maliyeti yoktur; daha hızlı kaynak hızları uzun vadede birim ürün kaynak maliyetlerini düşürür.

- Direnç kaynak makineleri: Daha düşük ilk yatırım ancak sürekli elektrot değişim maliyetleri vardır.

- Ultrasonik kaynak makineleri: Orta düzeyde başlangıç ve bakım maliyetleri vardır, yalnızca belirli malzeme özelliklerinde gerekli olur.

Sonuç

Pil üretiminde otomatik kaynak makinesi seçerken 'yenilik' yerine 'uyum' esas alınmalıdır. Öncelikle pil türünüzü, malzeme kombinasyonlarını, üretim hızınızı ve kalite gereksinimlerinizi belirleyin. Ardından uygulama senaryolarına göre yaygın kaynak teknolojilerini maliyetler ve uzun vadeli kullanışlılık açısından karşılaştırın. Gerçek üretim darboğazlarını simüle etmek için ekipman gösterimi talep etmenizi ve pil türünüze aşina olan uzmanlara danışmanızı öneririz. Yalnızca ihtiyaçlarınıza tam olarak uygun kaynak makinesi üretim verimliliğinizi gerçekten artırabilir. Daha ayrıntılı seçim planları için profesyonel ekiplerle özel danışmanlık alınız.