- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

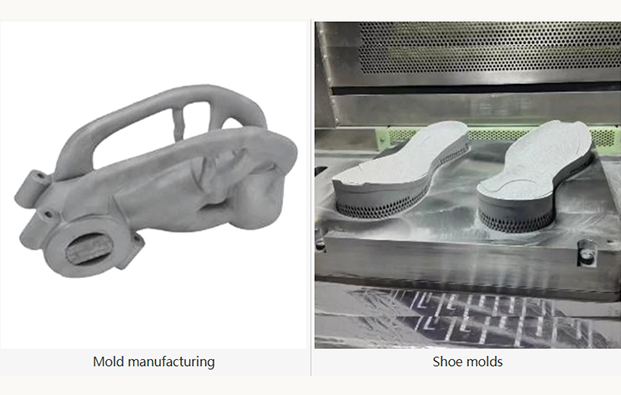

Kalıplardaki Konformal Soğutma Kanalları: Zorluklar ve SLM'nin Yenilikçi Çözümü Kalıp imalatında verimliliği ve ürün kalitesini artırmada "konformal soğutma kanalları" anahtardır – sıcaklığı kalıba uygun şekilde hassas bir biçimde kontrol edebilir...

Bize Ulaşın

Kalıp imalatından bahsedildiğinde, "konformal soğutma kanalları" verimliliği ve ürün kalitesini artırma konusunda kilit öneme sahiptir – kalıbın şekline uyarak sıcaklığı hassas bir şekilde kontrol ederek plastik parçalarda çarpılmayı azaltabilirler. Ancak geleneksel işleme teknolojileri, karmaşık soğutma kanallarının bütünleşik olarak üretiminde zorlanmaktadır ve bu zorluğu SLM 3D lazer yazıcılar başarıyla aşmıştır.

SLM (Selektif Lazer Ergitme) teknolojisinin temeli, lazerleri kullanarak metal tozunu katman katman eritmek ve katılaştırmak, üç boyutlu parçaları adeta "bloklar dizerek" oluşturmak suretiyle biriktirmektir. Uygun şekilli soğutma kanallı kalıp imalatında avantajları belirgindir: kalıp gömleklerinin ayrılmasına gerek yoktur, iç karmaşık soğutma kanallı yapılar doğrudan basılabilir ve yoğunluk %99,5'in üzerine çıkabilir, mekanik özellikleri geleneksel süreçlere göre üstün olur.

Ancak, SLM ile nitelikli soğutma kanallı gömlek üretimi için üç adım : önce , ön hazırlık aşaması; bu aşama 3D model tasarımını, destek ekleme (baskı esnasında deformasyonu önlemek için) ve işlem parametrelerinin belirlenmesini (lazer gücü ve tarama hızı gibi) kapsar; ikinci , SLM şekillendirme, ekipmanın inert gaz koruması altında metal tozunu (genellikle S136 kalıp çeliği tozu) belirlenmiş bir yola göre katman katman eritmesi anlamına gelir; sonunda , artçı işleme, kalan tozun temizlenmesini, yüzey kalitesini iyileştirmek için kumlama ve gerekirse iç gerilmeleri ortadan kaldırmak amacıyla ısıl işlemi içerir.

Yazdırma yöntemlerinde de dikkat edilmesi gereken noktalar vardır: tam yazdırma, ince tabanlı takımlar için uygundur ve tek tip genel ısınma sağlar, çatlama riski düşük olur ancak malzeme maliyeti daha yüksektir; aşı yazdırma ise önceden hazırlanmış ham parçalar üzerine önemli özellikleri inşa eder, bu daha maliyet etkin olabilir ancak çatlamayı önlemek için taban ve yazdırılan malzemeler arasında uyum gerektirir. Uygulamada mühendisler takımların boyutuna ve maliyet gereksinimlerine göre seçim yaparlar — örneğin, bir fırın bileşeni için kalıp takımı, tam yazdırma ile hassas soğutma kanallarının oluşumunu sağlamıştır ve test enjeksiyonu sonrasında plastik parçanın boyutsal doğruluğu tüm standartları karşılamıştır.

Bugün, SLM 3D lazer yazıcılar karmaşık kalıp imalatında "oyun değiştiriciler" haline geldi: geleneksel işleme yöntemlerinin yapısal sınırlarını aşarak, konform soğutma kanalı tasarımlarını çizimlerden pratik bileşenlere dönüştürdüler; kalıp geliştirme döngülerini kısalttılar, işletme üretim maliyetlerini düşürdüler ve plastik parça kalitesini yeni yüksekliklere taşımalarına yardımcı oldular. Süreçlerin sürekli iyileştirilmesiyle birlikte, SLM 3D lazer yazıcılar şüphesiz kalıp imalatında ve daha da ileri seviye üretim alanlarında daha büyük potansiyel sergileyecek ve endüstriyel yükseltmeyi sürdüren önemli bir güç haline gelecektir!