- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

3D yazdırma söz konusu olduğunda plastik oyuncaklar veya reçine figürler görmüş olabilirsiniz, ancak uzay ve havacılık için titanyum alaşımlı parçaların ve tıbbi alandaki kişiselleştirilmiş diş implantlarının artık 'lazerler' ile tek seferde basılabildiğini biliyor muydunuz? Peki bu...

Bize Ulaşın

Konuya gelince... 3D baskı , plastik oyuncakları veya reçine figürlerini görmüş olabilirsiniz, ancak artık havacılık için titanyum alaşım bileşenlerinin ve tıbbi alandaki kişiselleştirilmiş diş implantlarının "lazerler" ile tek seferde basılabildiğini biliyor muydunuz? Bunun ardında yatan temel güç, yüksek güçlü fiber lazerlerdir. Neden metal 3D yazıcı 'in "çekirdek motoru" haline gelebiliyorlar? Ayrıca yüksek güç ile yüksek hassasiyeti nasıl dengeleyebiliyorlar? Bugün, anahtar teknolojileri inceleyerek fiber lazerler ile 3D yazdırmanın entegre dünyasını keşfedelim.

I. Fiber Lazer + 3D Yazdırma: Metal Parça Üretiminin Yeniden Tanımlanması

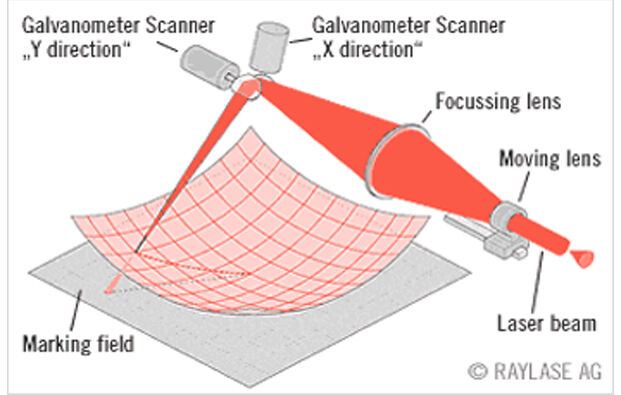

Geleneksel metal işleme, kalıplara ve kesmeye dayanır. Karmaşık yapılar genellikle zaman alıcı olan ve önemli miktarda malzeme israfına neden olan (geleneksel kesimde malzeme kullanım oranı %30'un altında) birden fazla montaj adımını gerektirir. Fiber lazer 3D yazdırma (Seçici Lazer Ergitme, SLM ile temsil edilir), bu modeli tamamen altüst eder—ham madde olarak metal tozu kullanır ve yüksek güçlü bir fiber lazer, tozu önceden belirlenmiş bir yol boyunca katman katman eritir. Soğuduktan sonra katmanlar üst üste yığılarak üç boyutlu bir parça oluşturur. Tüm süreçte kalıba gerek yoktur ve bu işlem, "metal tozu üzerinde ışıkla çizim yapmaya, her katmandan sonra yeni toz serilmeye ve sonunda ürün oluşuncaya kadar katmanların üst üste yığılmasına" benzer.

Bu teknolojinin avantajları yüksek güçlü fiber lazerler tarafından desteklenir: çok küçük ışın sapması ve homojen lekeler (minimum leke boyutu 0,1 mm'ye kadar) ile son derece yüksek kaliteli lazer ışınları vererek türbin kanatlarındaki karmaşık akış kanalları veya dişlilerdeki hassas dişler gibi ince parça yapılarının kesin bir şekilde tekrar oluşturulmasını sağlar. Aynı zamanda güçleri geniş bir aralıkta (yüzlerce watt'tan birkaç kilowatt'a kadar) kontrol edilebilir ve 0,1 mm kalınlığındaki metal levhaları işlemeye ve 50 mm kalınlığındaki paslanmaz çelik plakaları eritmeye yetecek kapasiteye sahiptir. Daha da önemlisi, fiber lazerler %25-%30'luk bir elektro-optik dönüşüm verimine sahip olup, ısı dağılımı geleneksel YAG lazerlerini çok aşmaktadır. Uzun süreli baskı oturumları bile aşırı ısınmadan dolayı doğruluğu etkilemez ve bu da onları havacılık, tıp ve diğer katı parça kalitesi gereksinimleri olan alanlar için ideal hale getirir.

II. Laboratuvardan Endüstriye: Fiber Lazer 3D Baskının Gerçek Dünya Uygulamaları

Günümüzde fiber lazer 3D yazdırma, teknik bir kavramdan çok sayıda üst düzey alana geçerek geleneksel imalat yöntemlerinin aşamadığı zorlukları çözüyor ve yüksek kaliteli üretim için "yeni bir araç" haline geliyor.

Havacılıkta, Beihang Üniversitesi uçakların büyük titanyum alaşımlı ana taşıyıcı bileşenlerini üretmek için fiber lazer 3D yazdırmayı kullandı ve parça ağırlığını %30 azaltırken mukavemeti %15 artırdı. Kuzeybatı Politeknik Üniversitesi ise Çin'in C919 büyük yolcu uçağı için merkezi kanat flanşını yazdırdı ve böylece yabancı teknolojik tekelin önüne geçerek Çin havacılık imalatını ithal kalıplara bağımlılıktan kurtardı.

Sağlık alanında, kişiselleştirilmiş diş implantları ve yapay eklemeler fiber lazer 3D yazdırma ile "talep üzerine üretilebilir". Hasta CT verilerine dayanarak lazer, titanyum alaşım tozunun erime aralığını hassas bir şekilde kontrol eder ve implantın alveoler kemiğe mükemmel şekilde oturmasını sağlar; bu da cerrahi riskleri azaltır ve tedavi süreçlerini kısaltır (geleneksel kişiselleştirilmiş implantlar 1 ay sürerken, lazer 3D yazdırma yalnızca 3 gün sürer).

Otomotiv üretiminde geleneksel süreçler motor silindir kapağı soğutma kanalları için karmaşık iç yapılar oluşturamaz, ancak fiber lazer 3D yazdırma bunları tek seferde oluşturabilir, soğutma verimliliğini %20 artırır, parça ağırlığını azaltır ve araçların hafif tasarım hedeflerine ulaşarak enerji tüketimini düşürmelerine yardımcı olur.

III. Gelecek Görünümü: Fiber Lazer 3D Yazdırma Daha da "Güçlü" Hale Gelecek

Günümüzde yüksek güçlü fiber lazerler tek bir fiberden 2kW sürekli çıkış elde edebilir ve çoklu fiber demetleme teknolojisi 10kW'ı aşabilir. Gelecekteki güncellemeler iki yönde odaklanacaktır:

Bir yandan, daha yüksek hassasiyet-fotonik kristal fiber teknolojisiyle birleştirildiğinde lazer ışını noktaları 0,05 mm'ye kadar küçültülebilir ve damar stentleri gibi mikro ölçekli parçaların basılması mümkün olur, bu da daha ince tıbbi ihtiyaçları karşılar.

Öte yandan, daha düşük maliyetler-yerel çift kılıflı fiberlerde ve yarı iletken pompalama kaynaklarında yaşanan teknolojik atılımlarla birlikte fiber lazer üretim maliyetleri düşmektedir. Bu durum, metal 3D yazıcıların "yüksek uç özelleştirme"den "kitlesel üretime" geçişini sağlayarak daha küçük ve orta ölçekli üreticilere ulaşmasını bekleniyor; örneğin otomotiv parçalarının ve kalıpların hızlı imalatı ve onarımı gibi uygulamalarda.

Büyük uzay hava araçları bileşenlerinden küçük tıbbi implantlara kadar yüksek güçlü fiber lazerler, metal parçaların üretim şeklini yeniden tanımlıyor. Karmaşık yapıların işlenmesini yalnızca daha verimli ve hassas hale getirmekle kalmıyor, aynı zamanda imalatı "yeşil ve özelleştirilmiş" gelişime doğru sürüklüyor. Gelecekte günlük hayatta daha fazla "fiber lazer baskılı" metal parça görebiliriz—özel otomotiv fren balataları, ev eşyaları donanımları ve hatta kişiselleştirilmiş metal takılar.