- Ana Sayfa

- Ürünler

- Hakkımızda

- Videolar

- Uygulama

- Haberler

- Yardım Merkezi

- Bize Ulaşın

3D yazdırma anıldığında ilk akla gelenler plastik oyuncaklar ve reçine modeller olabilir. Ancak titanyum alaşımları ve paslanmaz çelik gibi metal parçaları doğrudan 'yazdıran' bir lazer 3D yazdırma teknolojisinin var olduğunu biliyor muydunuz?

Bize Ulaşın

3D yazdırma anıldığında ilk akla gelenler plastik oyuncaklar ve reçine modeller olabilir. Ancak lazer 3d baskı teknolojisinin havacılık alanında bile karmaşık yük taşıyan bileşenleri doğrudan "yazdırabilmesini" sağlayan şey nedir? Bu, Seçici Lazer Ergitme (SLM) 3D yazdırma teknolojisidir. Bu teknolojiyi metal işleme zorluklarını aşmasını sağlayan nedir? Ve neden yüksek düzeyli imalatta bir "yeni araç" haline gelmiştir? Bugün, bunun ardındaki teknik detayları inceleyeceğiz.

Seçici Lazer Ergitme (SLM) 3D Yazdırma: "Lazerle Ergitilmiş Toz" ile Metal Parça Üretimi

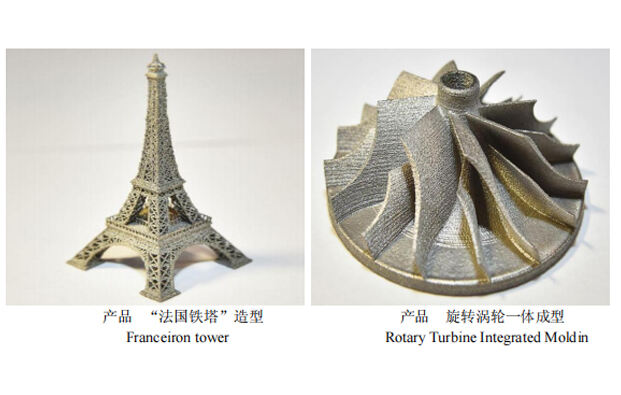

Yaygın kullanılan Fused Deposition Modeling (FDM) 3D baskıdan farklı olarak, SLM 3D baskı metal tozunu ham madde olarak kullanır. Yüksek enerjili bir lazer ışını, tozu önceden belirlenmiş bir yol boyunca katman katman eritir ve eriyen toz soğuyarak üst üste istiflenerek üç boyutlu bir parça oluşturur. Tüm süreç, bir lazerle metal tozu üzerinde "çizim" yapmaya benzer—bir katman bittikten sonra yeni bir toz katmanı serilir ve bu katmanlar üst üste yığılarak nihai ürün elde edilir. Bu yöntem, kalıplara gerek duymadan karmaşık yapıların entegre şekilde imal edilmesini mümkün kılar ve özellikle geleneksel talaşlı imalat yöntemleriyle işlenmesi zor olan özel şekil ve içi boş parçalar için son derece uygundur.

Ekipmanın "Kalbi"ni Ortaya Çıkarmak: Baskı Hassasiyetini Belirleyen Temel Yapılar

Metal parçaların yüksek hassasiyetli basımını gerçekleştirmek için ekipmanın temel yapıları vazgeçilmezdir. Şenyang Ligong Üniversitesi'nden Zhu Tianguang'ın liderliğindeki takımın araştırmalarına göre, metal için profesyonel SLM 3D yazdırma ekipmanı performansını garanti altına almak amacıyla üç "ana bileşene" dayanmaktadır:

Metal parçalar katman katman "büyütülür". Her katman basıldıktan sonra iş tezgahı bir katman kalınlığı kadar (genellikle 0,02-0,1 mm) hassas şekilde aşağı inmelidir ve bu da kontrol için hassas bir Z ekseni kaldırma mekanizması gerektirir. Araştırma, "servo motor + bilyalı vida + lineer kılavuz ray" kombinasyonlu tasarımını benimsemiştir. Motor Delta ECMA-CA06 modelidir, vida çapı 16 mm'dir ve kılavuz ray SSR20XV tipindedir. Bu tasarım, insan saçı çapının 1/60'ına eşdeğer olan ±0,001 mm tekrarlı konumlandırma doğruluğu sağlayabilir ve katmanların istiflenmesinde minimum hata oluşmasını sağlayarak parçalarda "basamak çizgilerinin" oluşmasını önler.

Metal tozu, yüksek sıcaklıklarda eritildiğinde havadaki oksijenle oksitlenmeye eğilimlidir ve bu durum parçalarda gözenekler ile çatlaklara neden olur. Cihazın inert gaz koruma odası önce havayı boşaltır (100Pa'nın altındaki bir vakum seviyesine kadar) ve ardından argon gibi inert gazlarla doldurur. Döngüsel bir saflaştırma sistemi aracılığıyla oksijen içeriği 100ppm içinde tutulur (1 metreküp hava içinde sadece 0,1 litre oksijene eşdeğer), böylece metalin erime sırasında oksitlenmesi önlenmiş ve parçaların mekanik dayanımı artırılmış olur.

Lazer ışını, tozun erimesi için yolunu kontrol etmede tamamen optik galvanometre sistemine dayanır. Sistem, iki adet yüksek hızlı tarama galvanometresinden (X/Y eksenleri) oluşur. Motor, yansıtıcıları hızla saptırarak lazer ışınının birkaç metrelik saniye tarama hızıyla bir "fırça" gibi toz yüzeyinde hareket etmesini sağlar. Yüksek enerji yoğunluğuna ve iyi ısı dağılımına sahip bir fiber lazerle donatılmıştır ve bu sayede nokta boyutu (minimum 0,1 mm'ye kadar) hassas bir şekilde kontrol edilebilir ve dişli çarklar ile türbin kanat akış kanalları gibi ince yapıların basımı kolayca gerçekleştirilebilir.

Laboratuvardan Fabrikaya: SLM Teknolojisi Pratikte Ne Kadar Yaygın Kullanılıyor?

Günümüzde SLM 3D yazdırma teknolojisi laboratuvardan gerçek üretim alanına geçmiştir ve birçok üst düzey alanda uygulanmaktadır:

Havacılık Alanı: Şiliang Üniversitesi, Çin'in yerli büyük uçağı C919'un merkezi kanat flanşını üretmek için SLM teknolojisini kullandı ve parçanın ağırlığını %30 azaltırken dayanıklılığını %15 artırdı. Pekin Havacılık ve Astronotik Üniversitesi (Beihang Üniversitesi) hatta uçakların büyük titanyum alaşımlı ana taşıyıcı bileşenlerini basmak için bu teknolojiyi kullandı ve yabancı teknolojinin tekelini kırdı.

Tıp Alanı: Kişiselleştirilmiş diş implantları ve yapay eklemeler, hastanın kemik yapısına tam oturmasını sağlayarak SLM teknolojisi ile 'talep üzerine basılabilir' ve ameliyat riskleri azaltılır. Ortopedi ameliyatlarında kullanılan titanyum alaşımlı plakalar da SLM ile içi boş yapılar şeklinde tasarlanabilir ve hastaya olan fiziksel yük azaltılabilir.

Otomotiv İmalat Alanı: Şangay Jiaotong Üniversitesi ekibi, motor silindir kapağının soğutma akış kanalları gibi otomobil parçalarının araştırma ve geliştirilmesinde SLM teknolojisini uyguladı. Geleneksel süreçler karmaşık iç yapıları oluşturamazken, SLM tek seferde şekillendirmeyi başarabiliyor ve motorun ısı dağıtım verimliliğini %20'nin üzerinde artırıyor.

Umuyut Vaat Eden Bir Gelecek: SLM Teknolojisi Bir Sonraki Aşamada Hangi Engelleri Aşabilecek?

Endüstri 4.0'ın ilerlemesiyle birlikte SLM teknolojisi yapay zeka ve dijital ikizlerle entegre olacak. Örneğin, yapay zeka lazer tarama yolunu optimize etmek ve parça iç gerilimlerini azaltmak için kullanılabilir; dijital ikiz teknolojisi ise baskı sürecini simüle ederek hataları önceden tespit edebilir. Gelecekte daha fazla "özel metal parça" hayatımıza girebilir—hatta aracınızın fren balataları ve evinizdeki musluğunuz bile "lazer baskılı" olabilir!