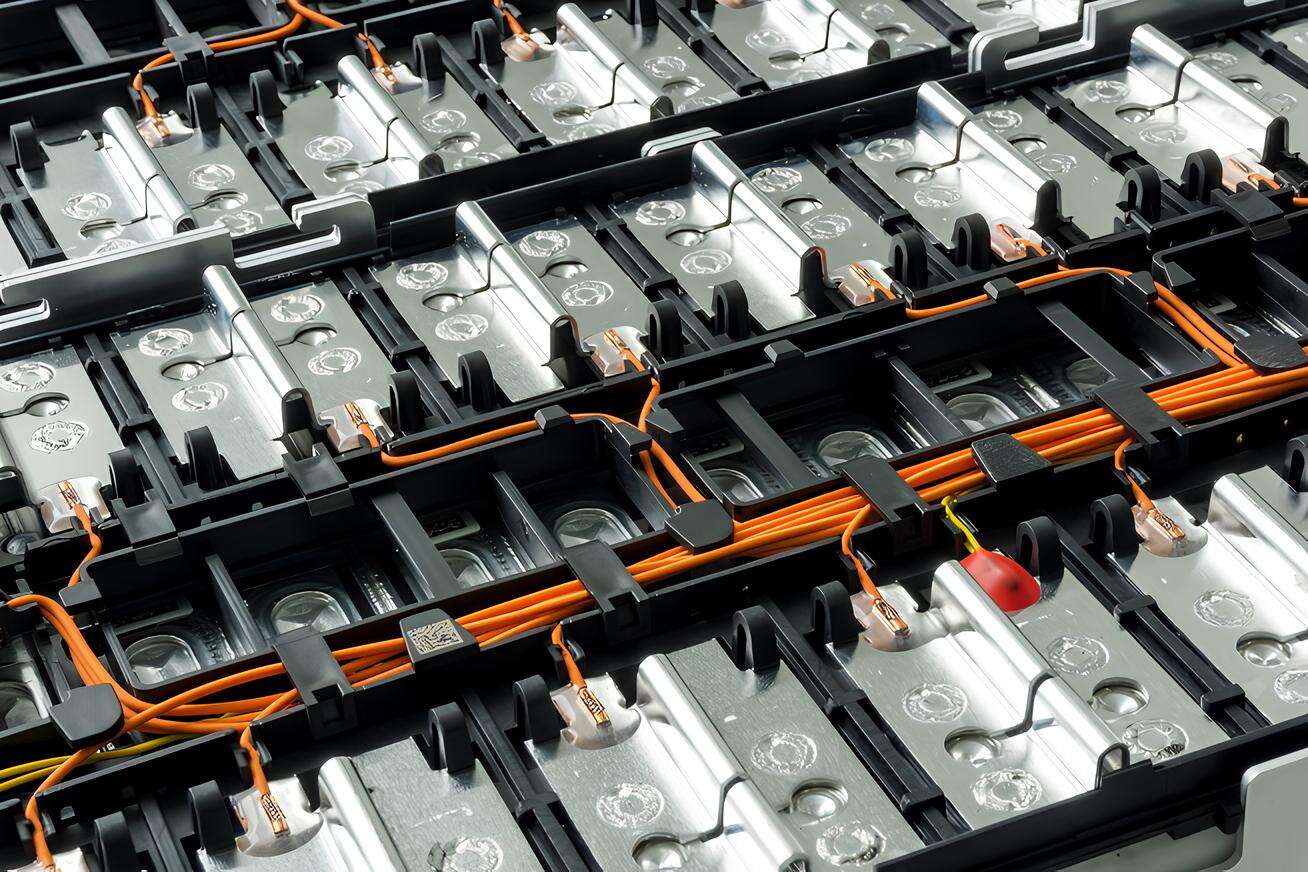

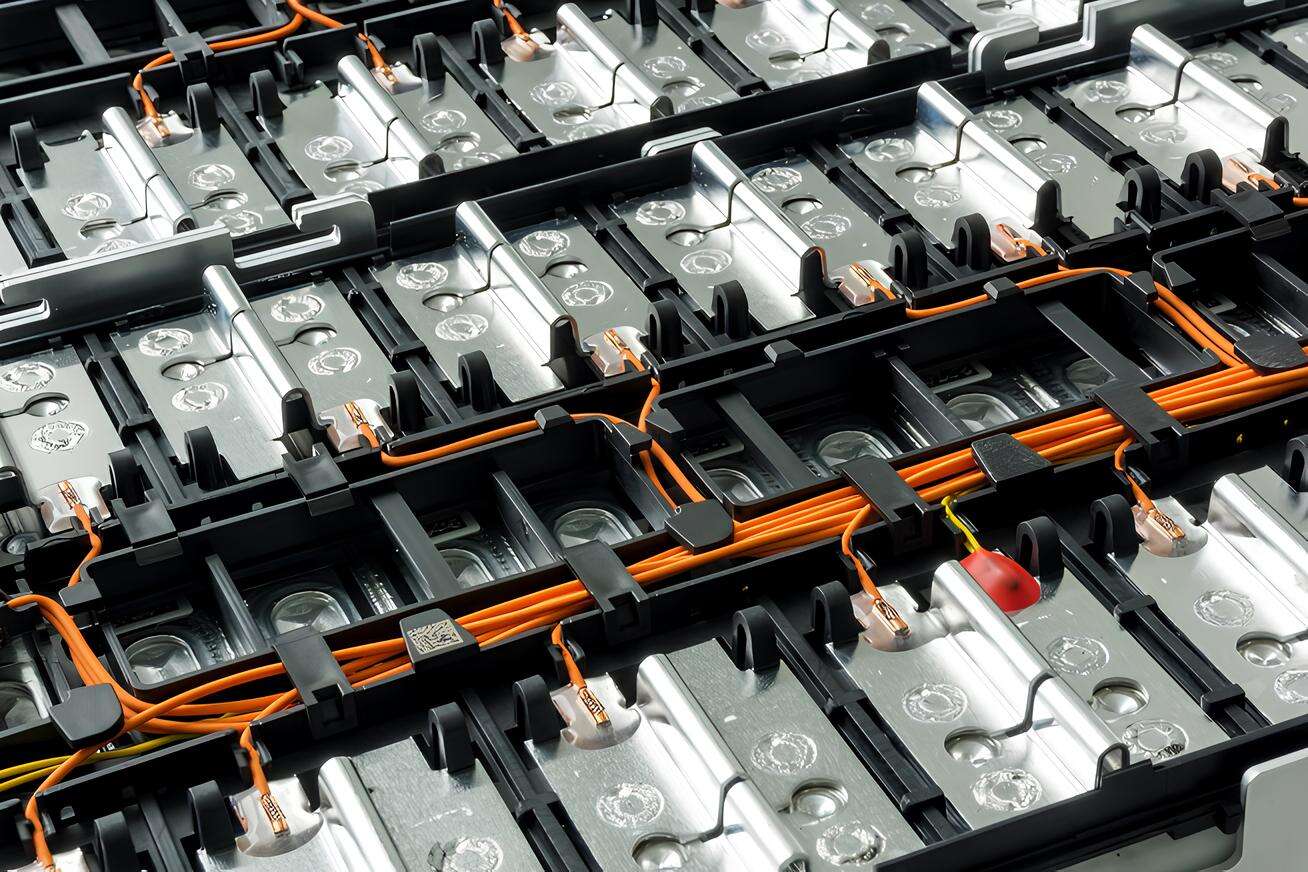

ในฐานะส่วนประกอบหลักของรถยนต์ไฟฟ้าส่วนใหญ่ ชุดแบตเตอรี่แบบปริซึ่มจะต้องทนต่อรอบการชาร์จ-ปล่อยไฟฟ้านับพันครั้ง อุณหภูมิสุดขั้ว และการสั่นสะเทือนอย่างต่อเนื่อง แผ่นบางๆ ทำจากอลูมิเนียมและทองแดงของแบตเตอรี่เหล่านี้มีความเสี่ยงสูงต่อความเสียหาย แต่เทคโนโลยีการเชื่อมด้วยเลเซอร์สมัยใหม่

การเชื่อมเลเซอร์ เทคโนโลยีสามารถทำการหลอมรวมอย่างแม่นยำได้ภายในเพียง 100 มิลลิวินาที ซึ่งช่วยปกป้องส่วนประกอบทางเคมีที่ไวต่อความร้อนภายในแบตเตอรี่ ขณะเดียวกันก็ทำให้ระบบอัตโนมัติสามารถเชื่อมรอยต่อคุณภาพสูงได้หลายสิบจุดต่อนาที บทความนี้จะอธิบายถึงโซลูชันการเชื่อมอุตสาหกรรมที่เหมาะสมที่สุดสำหรับแบตเตอรี่แบบปริซึม พร้อมเปิดเผยถึงวิธีที่เทคโนโลยีเลเซอร์ไฟเบอร์ช่วยทำให้แบตเตอรี่มีความปลอดภัยมากขึ้น ทนทานยิ่งขึ้น และพร้อมสำหรับการผลิตในระดับใหญ่

I. การเชื่อมด้วยเลเซอร์ไฟเบอร์: ทางเลือกที่อุตสาหกรรมให้ความนิยมสำหรับการเชื่อมแบตเตอรี่แบบปริซึม

ในด้านการเชื่อมแบตเตอรี่แบบปริซึม ระบบเลเซอร์ไฟเบอร์ได้ก้าวข้ามวิธีการแบบดั้งเดิม เช่น การเชื่อมแบบต้านทาน และกลายเป็นทางเลือกหลักในโรงงานผลิตทั่วโลก เนื่องจากมีข้อได้เปรียบอย่างชัดเจนในด้านความเร็ว ความแม่นยำ และความน่าเชื่อถือ จุดแข็งหลักของเทคโนโลยีนี้แสดงออกผ่านห้ามิติสำคัญ:

1. การเชื่อมด้วยความเร็วสูงพิเศษ ปรับเปลี่ยนประสิทธิภาพการผลิต

เลเซอร์ไฟเบอร์สามารถเชื่อมต่อได้มากกว่า 12 จุดต่อวินาที (720 จุดต่อนาที) เร็วกว่าการเชื่อมแบบความต้านทาน 3-4 เท่า สำหรับโรงงานที่ผลิตแพ็กแบตเตอรี่ 100,000 ชิ้นต่อปี ข้อได้เปรียบด้านความเร็วนี้สามารถลดเวลาการผลิตลงได้ 65%-75% ช่วยลดต้นทุนแรงงานอย่างมีนัยสำคัญ และเร่งวงจรคืนทุน ตอบสนองความต้องการในการผลิตจำนวนมากในระดับใหญ่ได้อย่างสมบูรณ์แบบ

2. ความแม่นยำระดับไมครอน รับประกันความสม่ำเสมอในการเชื่อม

ลำแสงเลเซอร์สามารถโฟกัสให้เป็นจุดที่มีเส้นผ่านศูนย์กลาง 0.1 มิลลิเมตร โดยควบคุมการเบี่ยงเบนของความร้อนไว้ภายใน ±2% ไม่ว่าจะเป็นการเชื่อมแถบ никเกิล หรือการเชื่อมบัสบาร์ ล้วนให้ผลลัพธ์การเชื่อมที่มั่นคงและเชื่อถือได้ ความแม่นยำสูงนี้ทำให้ความต้านทานสัมผัสต่ำกว่า 0.1 มิลลิโอห์ม และจำกัดการสูญเสียความจุของแบตเตอรี่ไว้ไม่เกิน 0.3% ซึ่งดีกว่าวิธีการแบบดั้งเดิมที่มีการสูญเสียความจุ 2%-5% เป็นการขจัดความแปรปรวนของคุณภาพออกไปโดยสิ้นเชิง

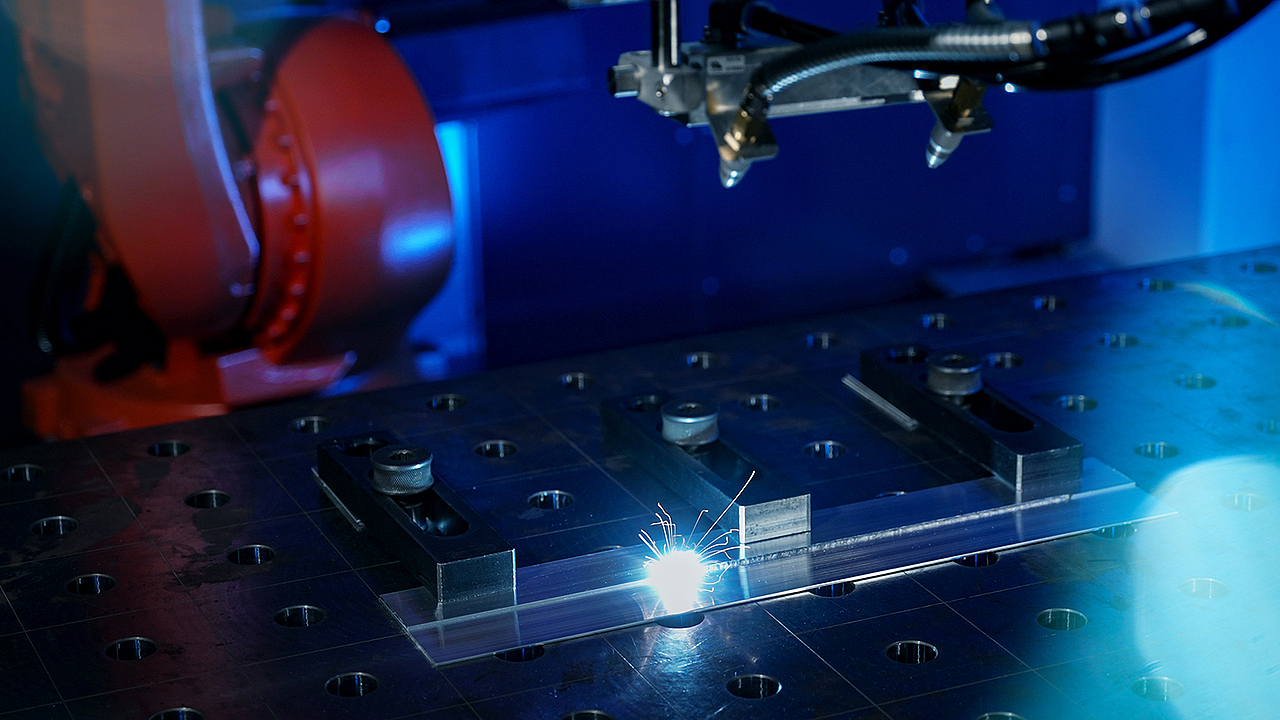

3. การรวมระบบอัตโนมัติไร้รอยต่อ เพื่อเพิ่มอัตราผลผลิต

ระบบการเชื่อมแบตเตอรี่แบบอัตโนมัติรุ่นใหม่รวมหัวเลเซอร์น้ำหนักเบาเข้ากับหุ่นยนต์ที่ใช้ภาพนำทาง เพื่อสร้างระบบตรวจสอบแบบวงจรปิดที่ทำงานเรียลไทม์ ระบบสามารถตรวจจับข้อบกพร่องจากการเชื่อมได้ภายใน 50 มิลลิวินาที ทำให้มั่นใจได้ว่าจะมีอัตราผลผลิตชิ้นแรกผ่านเกณฑ์อยู่ที่ 99.7%-99.9% ในสภาพแวดล้อมการผลิตปริมาณมาก ช่วยให้สามารถผลิตสินค้าคุณภาพสูงได้อย่างต่อเนื่องโดยไม่ต้องพึ่งพาการแทรกแซงของมนุษย์

4. การเชื่อมต่อที่มีความต้านทานต่ำ เพื่อเพิ่มประสิทธิภาพของแบตเตอรี่

ข้อต่อที่มีความต้านทานต่ำซึ่งเกิดจากการเชื่อมด้วยเลเซอร์ สามารถเพิ่มประสิทธิภาพโดยรวมของชุดแบตเตอรี่ได้ 1.2%-1.8% เทคโนโลยีนี้ถูกนำไปใช้ในโซลูชันแบตเตอรี่หลักๆ เช่น Tesla 4680 และ CATL Kirin Architecture ข้อต่อเหล่านี้ยังคงมีความเสถียรหลังจากผ่านกระบวนการชาร์จ-ปล่อยไฟฟ้ามากกว่า 5,000 รอบ ทำให้เพิ่มระยะทางการขับขี่ได้อีก 7-12 ไมล์สำหรับชุดแบตเตอรี่ขนาด 100kWh โดยไม่ต้องเปลี่ยนแปลงส่วนประกอบทางเคมีของแบตเตอรี่

5. เขตที่ได้รับผลกระทบจากความร้อนในระดับจุลภาค ปกป้องโครงสร้างของแบตเตอรี่

การปั่นเลเซอร์ไฟเบอร์ ทำให้การหลอมรวมสมบูรณ์ภายในเวลาเพียง 50-100 มิลลิวินาที ซึ่งจำกัดโซนที่ได้รับผลกระทบจากความร้อนให้อยู่ในช่วงจุลภาคเพียง 0.15-0.3 มิลลิเมตร วิธีนี้ช่วยป้องกันตัวแยกและอิเล็กโทรไลต์ที่ไวต่อความร้อนภายในแบตเตอรี่จากการเสียหายจากความร้อนได้อย่างมีประสิทธิภาพ ความแข็งแรงของการเชื่อมขั้นสุดท้ายมักจะสูงกว่าวัสดุพื้นฐานอยู่ 15%-25% ช่วยเสริมความมั่นคงของโครงสร้างแพ็คแบตเตอรี่ได้อย่างมาก

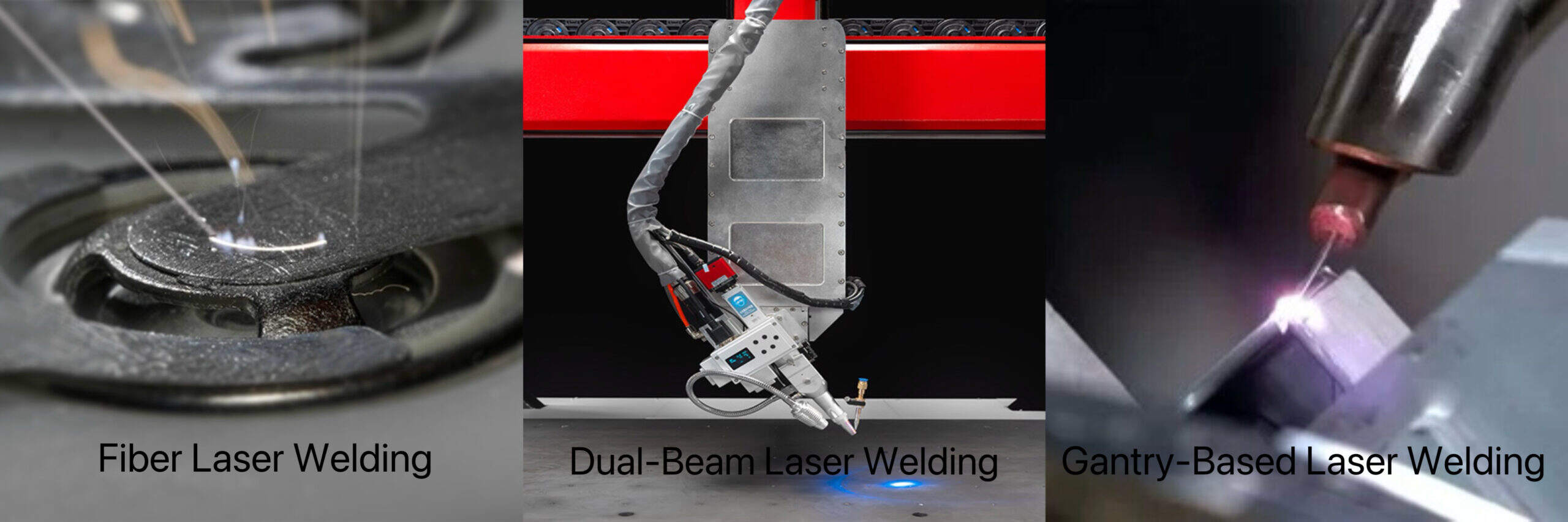

II. เทคโนโลยีการเชื่อมสามประเภทหลัก: การปรับตัวให้เหมาะสมกับความต้องการผลิตที่แตกต่างกัน

เพื่อตอบสนองต่อคุณลักษณะเฉพาะทางโครงสร้างและความท้าทายในการผลิตของแบตเตอรี่แบบปริซึม จึงมีเทคโนโลยีการเชื่อด้วยเลเซอร์สามประเภทที่กลายเป็นตัวเลือกหลัก โดยสามารถปรับใช้อย่างยืดหยุ่นตามการออกแบบแบตเตอรี่ ปริมาณการผลิต และข้อกำหนดด้านคุณภาพ:

1. ระบบการเชื่อมด้วยไฟเบอร์เลเซอร์: ความลงตัวระหว่างความหลากหลายและการแม่นยำ

ระบบดังกล่าวมีความสามารถในการเข้ากันได้กับวัสดุที่แข็งแกร่ง สามารถเชื่อมวัสดุหลายชนิด เช่น ทองแดง อลูมิเนียม และนิกเกิล บนแพลตฟอร์มเดียวกันได้ โดยสามารถสลับระหว่างแผ่นอลูมิเนียมหนา 0.3 มิลลิเมตร กับบัสบาร์ทองแดงหนา 0.5 มิลลิเมตร ผ่านซอฟต์แวร์โดยไม่ต้องเปลี่ยนฮาร์ดแวร์ ครอบคลุมช่วงกำลังไฟตั้งแต่ 500 วัตต์ ถึง 6 กิโลวัตต์ มีคุณภาพลำแสง M²<1.1 และขนาดจุดโฟกัสต่ำกว่า 0.15 มิลลิเมตร ด้วยการป้อนความร้อนต่ำ (15-25 จูล) ทำให้ควบคุมการเพิ่มขึ้นของอุณหภูมิที่ระยะ 3 มิลลิเมตร ให้อยู่ต่ำกว่า 15°C จึงหลีกเลี่ยงความเสียหายต่อแผ่นแยกและอิเล็กโทรไลต์ได้ สำหรับการเชื่อมต่อโลหะต่างชนิด จะจำกัดความหนาของชั้นเปราะของ Al-Cu ไว้ที่ 2-5 ไมครอน โดยมีค่าความต้านทานคงที่ต่ำกว่า 0.08 มิลลิโอห์ม หลังจากผ่านวงจร 8,000 รอบ แสดงให้เห็นถึงความมั่นคงที่ยอดเยี่ยม

2. เทคโนโลยีเลเซอร์สองลำแสง: การปิดผนึกอย่างมีประสิทธิภาพตามมาตรฐานที่เข้มงวด

ด้วยการใช้การกระจายพลังงานแบบ 7:3 ระหว่างลำแสงตรงกลางและลำแสงแบบแหวน ทำให้มั่นใจได้ถึงการหลอมรวมอย่างล้ำลึกและการปิดผนึกที่ไม่รั่ว โดยมีอายุการใช้งานของอุปกรณ์ 10-15 ปี พร้อมระบบตรวจสอบแบบเรียลไทม์ภายใน 2 มิลลิวินาที ซึ่งชดเชยความแตกต่างของความหนาของวัสดุโดยอัตโนมัติ เพื่อรักษาระดับความแม่นยำของความกว้างการปิดผนึกไว้ที่ ±0.05 มิลลิเมตร ด้วยความเร็วในการเชื่อม 200-400 มิลลิเมตรต่อวินาที ช่วยลดระยะเวลาไซเคิลลง 40%-50% และควบคุมปริมาณรูพรุนต่ำกว่า 0.5% นอกจากนี้ยังลดอุณหภูมิสูงสุดขณะเชื่อมลง 80-120°C ลดผลกระทบจากความร้อนได้อย่างมีนัยสำคัญ อัตราการรั่วของฮีเลียมต่ำถึง 1×10⁻⁹ มิลลิบาร์·ลิตร/วินาที ได้รับการนำไปใช้โดยผู้ผลิตชั้นนำ เช่น LG และ Samsung SDI ซึ่งเป็นไปตามมาตรฐานอุตสาหกรรมที่เข้มงวด

3. ระบบเลเซอร์แบบแกนตี้: ทางเลือกอันแม่นยำสำหรับการเชื่อมแนวยาว

เหมาะสำหรับการเชื่อมแนวต่อเนื่องยาว โดยมีความแม่นยำในการจัดตำแหน่งที่ ±0.02 มิลลิเมตร สำหรับงานเชื่อมที่มีความยาว 200-600 มิลลิเมตร ช่วยป้องกันการบิดงอจากแรงเครียดได้อย่างมีประสิทธิภาพ ด้วยความเร็วในการเชื่อม 30-80 มิลลิเมตรต่อวินาที รองรับการเชื่อมแบบผ่านครั้งเดียวสำหรับชิ้นส่วนที่มีความหนา 1.5-2.5 มิลลิเมตร ทำให้การเจาะลึกมีความเสถียร อุปกรณ์มีความแข็งแรงดีเยี่ยม พร้อมความสามารถในการทำซ้ำได้ในระดับ ±0.01 มิลลิเมตร ช่วยกำจัดข้อผิดพลาดจากการสั่นสะเทือนที่พบบ่อยในหุ่นยนต์แขนกล พร้อมติดตั้งกล้องความเร็วสูง 5,000 เฟรมต่อวินาที สามารถตรวจจับข้อบกพร่องภายในได้ภายใน 100 มิลลิวินาที ลดอัตราการปฏิเสธผลิตภัณฑ์ลง 0.8% ทำให้เหมาะสมกับการเชื่อมชิ้นส่วนผนังหนา หรือแนวเชื่อมยาว

III. จุดสำคัญของการปรับใช้เทคโนโลยีหลักสำหรับการเชื่อมแบตเตอรี่แบบปริซึม

โครงสร้างแบนเรียบรูปสี่เหลี่ยมของแบตเตอรี่แบบปริซึ่มก่อให้เกิดความท้าทายเฉพาะด้านการเชื่อมที่แตกต่างอย่างชัดเจน โซลูชันการเชื่อมคุณภาพสูงจำเป็นต้องตอบสนองความต้องการหลักสี่ประการ ได้แก่ การทำให้กระบวนการอัตโนมัติที่ความเร็วสูง การส่งลำแสงอย่างแม่นยำ ความหลากหลายของวัสดุ และการตรวจสอบแบบเรียลไทม์

1. การผสานรวมระบบอัตโนมัติที่ความเร็วสูง ปรับตัวตามจังหวะการผลิตจำนวนมาก

ระบบการเชื่อมอัตโนมัติจำเป็นต้องรองรับสายการผลิตที่ทำงานด้วยความเร็วสูง 200-400 หน่วยต่อชั่วโมง โดยกลไกการป้อนวัสดุควบคุมความคลาดเคลื่อนในการจัดตำแหน่งแบตเตอรี่ภายในช่วง ±0.05 มิลลิเมตร ระบบวิชันเซนเซอร์ใช้เวลาเพียง 150 มิลลิวินาทีในการสแกนฉลาก ทำให้สามารถเปลี่ยนเซลล์แบตเตอรี่ได้ภายใน 2 วินาที ส่วนการตรวจสอบคุณภาพออนไลน์จะวิเคราะห์เขตการหลอมรวมภายใน 120 มิลลิวินาทีโดยใช้อัลกอริธึมปัญญาประดิษฐ์ (AI) เพื่อให้มั่นใจว่าอัตราผลผลิตครั้งแรกเกินกว่า 99.5% ซึ่งสอดคล้องอย่างสมบูรณ์กับจังหวะของการผลิตจำนวนมากในระดับใหญ่

2. การส่งลำแสงอย่างแม่นยำ ปรับตัวเข้ากับสถานการณ์การเชื่อมที่ซับซ้อน

ระบบสแกนติดตั้งแกลวานอมิเตอร์ที่มีความเร็ว 8,000 มิลลิเมตรต่อวินาที ช่วยขยายการครอบคลุมด้านมิติ สามารถตอบสนองความต้องการทั้งการเชื่อมแบตเตอรี่แบบถุง (pouch battery) และโมดูลแบตเตอรี่ที่เชื่อมด้วยบัสบาร์ โดยขนาดจุดเชื่อมสามารถปรับได้ระหว่าง 0.1-0.8 มิลลิเมตร ฟังก์ชันโฟกัสอัตโนมัติแบบเรียลไทม์ช่วยชดเชยการเปลี่ยนแปลงของความสูงภายใน 10 มิลลิวินาที ทำให้มั่นใจได้ถึงความสม่ำเสมอและความแม่นยำในการเชื่อมที่ตำแหน่งต่างๆ

3. ความหลากหลายของวัสดุที่แข็งแกร่ง เหมาะสำหรับการเชื่อมวัสดุหลายประเภท

ระบบมีความสามารถในการระบุโลหะ โดยจะปรับเอาต์พุตพลังงานโดยอัตโนมัติเพิ่มขึ้น 30%-40% สำหรับข้อต่อโลหะต่างชนิด เช่น ทองแดง/อลูมิเนียม เพื่อเพิ่มประสิทธิภาพการเชื่อม กระบวนการ "สองพัลส์" พิเศษช่วยทำความสะอาดชั้นเคลือบผิวก่อนการหลอมรวม ทำให้ได้ค่าความต้านทานการสัมผัสต่ำมากและไม่มีสะเก็ดจากการเชื่อม พร้อมผลิตข้อต่อคุณภาพสูงอย่างมั่นคงทั้งสำหรับการเชื่อมแถบนิกเกิลและการเชื่อมต่อโลหะต่างชนิด

4. การตรวจสอบกระบวนการแบบเรียลไทม์ เพื่อความปลอดภัยในการเชื่อม

เซ็นเซอร์หลายตัวทำงานร่วมกันอย่างสอดคล้องเพื่อทำการปรับเทียบพารามิเตอร์ภายใน 10 มิลลิวินาที; อาร์เรย์โฟโตไดโอดตรวจสอบการปล่อยพลาสมาเพื่อให้มั่นใจในเสถียรภาพของการเชื่อม; การตรวจจับด้วยคลื่นอัลตราโซนิกความถี่ 20-80 กิโลเฮิรตซ์ สามารถระบุข้อบกพร่องรูพรุนที่ใหญ่กว่า 0.1 มิลลิเมตร และเทคโนโลยีการถ่ายภาพความร้อนจำกัดเขตที่ได้รับผลกระทบจากความร้อนไว้ไม่เกิน 0.5 มิลลิเมตร เพื่อปกป้องโครงสร้างภายในของแบตเตอรี่อย่างสมบูรณ์

IV. การเชื่อมด้วยเลเซอร์ เทียบกับวิธีแบบดั้งเดิม: ชนะด้วยข้อได้เปรียบหลัก 5 ประการ

เมื่อเทียบกับวิธีการแบบดั้งเดิม เช่น การเชื่อมแบบต้านทาน การเชื่อมด้วยเลเซอร์ได้แสดงถึงข้อได้เปรียบที่ครอบคลุมในด้านการนำไฟฟ้า ความยืดหยุ่น แรงเครียดทางกล การปิดผนึก และความสม่ำเสมอของกระบวนการ จนกลายเป็นมาตรฐานอุตสาหกรรม:

1. การนำไฟฟ้าที่เหนือกว่า เพิ่มประสิทธิภาพของแบตเตอรี่

ความต้านทานสัมผัสของข้อต่อที่เชื่อมด้วยเลเซอร์ต่ำกว่า 0.05 มิลลิโอห์ม ซึ่งต่ำกว่าการเชื่อมแบบจุดด้วยความต้านทาน 40%-60% ชุดแบตเตอรี่ขนาด 100 กิโลวัตต์-ชั่วโมงสามารถลดการสูญเสียความร้อนได้ 180-250 วัตต์ ทำให้ระยะทางเพิ่มขึ้น 8-14 ไมล์ต่อการชาร์จหนึ่งครั้ง โดยไม่ต้องเปลี่ยนแปลงองค์ประกอบทางเคมีของแบตเตอรี่

2. การเชื่อมแบบไม่สัมผัส เหมาะกับโครงสร้างที่ซับซ้อน

การเชื่อมด้วยเลเซอร์เป็นกระบวนการที่ไม่ต้องสัมผัส โดยลำแสงสามารถเข้าถึงพื้นที่เว้าและช่องแคบได้อย่างง่ายดาย ซึ่งข้อต่อขนาดใหญ่ของการเชื่อมแบบความต้านทานแบบดั้งเดิมไม่สามารถเข้าถึงได้ ระบบส่งลำแสงสามารถรักษาระดับความแม่นยำที่ 0.02 มิลลิเมตรภายในระยะ 200 มิลลิเมตร ทำให้ไม่จำเป็นต้องใช้ระบบยึดจับด้วยแรงดันสูงที่ซับซ้อน และสามารถปรับให้เข้ากับโครงสร้างที่ซับซ้อนของแบตเตอรี่แบบปริซึม

3. ไม่มีความเครียดทางกล ปกป้องความสมบูรณ์ของแบตเตอรี่

การเชื่อมแบบต้านทานต้องใช้แรงดัน 50-200 psi ซึ่งสามารถทำให้แบตเตอรี่ที่มีผนังบางเกิดการเสียรูปได้ง่าย หรือทำลายชั้นแยกภายใน การเชื่อมด้วยเลเซอร์หลอมโลหะผ่านการดูดซับแสง โดยไม่มีความเครียดทางกลใดๆ ตลอดกระบวนการ ช่วยรักษาโครงสร้างภายในของแบตเตอรี่และลดอัตราการปฏิเสธคุณภาพลง 35%-45%

4. การปิดผนึกอย่างสนิท ยืดอายุการใช้งานของแบตเตอรี่

ความชื้นเพียง 50 ppm สามารถทำให้อายุรอบการชาร์จของแบตเตอรี่สั้นลงได้ถึง 30% พื้นที่การหลอมรวมที่แข็งแรงจากการเชื่อมด้วยเลเซอร์ มีอัตราการรั่วของก๊าซฮีเลียมต่ำกว่า 1×10⁻⁹ มิลลิบาร์·ลิตร/วินาที สามารถป้องกันการซึมเข้าของความชื้นได้อย่างมีประสิทธิภาพ รักษาความเสถียรของอิเล็กโทรไลต์ และยืดอายุการใช้งานของแบตเตอรี่ให้อยู่ที่ 12-15 ปี

5. กระบวนการที่มั่นคง รับประกันคุณภาพของผลิตภัณฑ์เป็นชุด

ขั้วไฟฟ้าสำหรับการเชื่อมความต้านทานจะเสื่อมสภาพหลังจากการใช้งาน 5,000-15,000 รอบ ในขณะที่ชิ้นส่วนออปติกของเลเซอร์สามารถรักษาระบบการทำงานอย่างมั่นคงได้นาน 3-5 ปี โดยมีค่าเบี่ยงเบนประสิทธิภาพไม่เกิน ±3% สิ่งนี้ช่วยให้มั่นใจได้ถึงคุณภาพการเชื่อมที่สม่ำเสมอระหว่างแบตเตอรี่ลูกที่หนึ่งกับลูกที่ 500,000 ซึ่งรับประกันความเสถียรในการผลิตจำนวนมาก

สรุป

การเลือกโซลูชันการเชื่อมที่เหมาะสมสำหรับแบตเตอรี่แบบปริซึมเป็นการลงทุนเชิงกลยุทธ์เพื่อยกระดับประสิทธิภาพการผลิต ยืดอายุการใช้งานผลิตภัณฑ์ และเสริมความแข่งแกร่งในตลาด แม้ต้องเผชิญกับข้อจำกัดด้านประสิทธิภาพของโซลูชันการเชื่อมแบบดั้งเดิม ระบบเลเซอร์อัตโนมัติด้วยความแม่นยำและ tốc độสูงมาก สามารถลดการสูญเสียความร้อนได้อย่างมีนัยสำคัญ เพิ่มอัตราผลผลิตของผลิตภัณฑ์ และเร่งระยะเวลาในการออกสู่ตลาด ในยุคที่สมรรถนะของแบตเตอรี่กำหนดความสำเร็จในตลาด การปรับเปลี่ยนมาใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์จะช่วยให้สายการผลิตของคุณพร้อมสำหรับอนาคต และรักษามาตรฐานคุณภาพแบตเตอรี่ระดับโลก พร้อมที่จะปฏิวัติกระบวนการผลิตของคุณหรือยัง? ติดต่อเราตอนนี้เพื่อรับการทบทวนกระบวนการทำงานเฉพาะทาง และให้เราออกแบบโซลูชันการเชื่อมที่เหมาะสมที่สุดเพื่อตอบโจทย์เป้าหมายการผลิตของคุณ