การเลือกอัตโนมัติที่เหมาะสม

เครื่องปั่น สำหรับการผลิตแบตเตอรี่ ไม่ใช่การไล่ตามเทคโนโลยีล่าสุดอย่างไม่คิดวิเคราะห์—แต่เปรียบเสมือนการหาชิ้นส่วนที่ลงตัวที่สุดในจิ๊กซอว์ซับซ้อน ที่ต้องสอดคล้องอย่างแม่นยำกับความต้องการในการผลิต แผนด้านงบประมาณ และเป้าหมายระยะยาว องค์ประกอบทางเคมี ขนาดการผลิต และสถานการณ์การใช้งานที่แตกต่างกันของแบตเตอรี่แต่ละประเภท เป็นตัวกำหนดทิศทางหลักของโซลูชันการเชื่อม บทความนี้จะแยกแยะปัจจัยสำคัญในการเลือก เปรียบเทียบข้อดีข้อเสียของเทคโนโลยีการเชื่อมหลักๆ ช่วยให้คุณหลีกเลี่ยงข้อผิดพลาดทั่วไป และเพิ่มประสิทธิภาพและคุณภาพของสายการผลิต

I. ชี้แจงความต้องการหลัก: กำหนดข้อกำหนดการเชื่อมให้แน่นอนตามลักษณะของแบตเตอรี่

ขั้นตอนแรกในการคัดเลือกคือการระบุความต้องการของคุณอย่างถูกต้อง และกรองข้อกำหนดที่เหมาะสมเกี่ยวกับมิติหลัก เช่น ประเภทแบตเตอรี่ ตัวชี้วัดประสิทธิภาพ และความต้องการด้านความเร็ว

เครื่องปั่น ข้อกำหนดรอบมิติหลัก เช่น ประเภทแบตเตอรี่ ตัวชี้วัดประสิทธิภาพ และความต้องการด้านความเร็ว:

1. กำหนดพารามิเตอร์ประสิทธิภาพตามประเภทแบตเตอรี่

แบตเตอรี่ที่ใช้เพื่อจุดประสงค์ต่างกัน มีข้อกำหนดด้านประสิทธิภาพการเชื่อมที่แตกต่างกันอย่างมาก:

- ความแข็งแรงดึง: การเชื่อมแท็บสำหรับแบตเตอรี่ทรงกระบอกขนาดเล็กต้องมีความแข็งแรงดึง 30–50 นิวตัน; การเชื่อมบัสบาร์โครงสร้างสำหรับรถยนต์ไฟฟ้าจะเพิ่มขึ้นเป็น 80–100+ นิวตัน ควรตรวจสอบด้วยการทดสอบแรงดึงทุกครั้งหลังการคัดเลือก

- การควบคุมความต้านทาน: แต่ละข้อต่อการเชื่อมในชุดแบตเตอรี่กระแสสูงจะต้องมีความต้านทานต่ำกว่า 100μΩ ความต้านทานที่สูงเกินไปจะทำให้เกิดความร้อนเพิ่มเติม ซึ่งส่งผลโดยตรงให้อายุการใช้งานของแบตเตอรี่สั้นลง

- ความแม่นยำในการปิดผนึก: ต้องใช้แรงดันเกิน 1.1 MPa กับหมุดปิดผนึก ในขณะที่วาล์วระบายแรงดันความปลอดภัยจะต้องปล่อยแรงดันในช่วง 0.4–0.7 MPa ช่วงแคบนี้สามารถบรรลุได้เฉพาะด้วยวิธีการเชื่อมที่มีความแม่นยำสูงเท่านั้น

2. ปรับความเร็วให้สอดคล้องกับขนาดการผลิต

ความเร็วในการเชื่อมมีผลโดยตรงต่อประสิทธิภาพการผลิต และควรเลือกอย่างยืดหยุ่นตามเป้าหมายการผลิต

- สำหรับการเชื่อมแบตเตอรี่แบบปริซึม ความเร็วมาตรฐานของสายการผลิตสมัยใหม่คือ 200 มม./วินาที; อุปกรณ์ที่มีความเร็วต่ำกว่า 70 มม./วินาที เหมาะสำหรับสถานการณ์งานวิจัยและพัฒนาเท่านั้น

- ในการเชื่อมโมดูล สายการผลิตมืออาชีพสามารถทำงานได้ถึง 15 เซลล์/วินาที ในขณะที่สายการผลิตทั่วไปทำงานที่ประมาณ 4 เซลล์/วินาที คุณสามารถคำนวณกลับเพื่อหาความเร็วของอุปกรณ์ที่ต้องการได้จากเป้าหมายกำลังการผลิตของคุณ

- การเชื่อมแบตเตอรี่ส่วนใหญ่เกี่ยวข้องกับรอยเชื่อมวงกลมขนาด 8 มม. ควรเน้นความเสถียรของอุปกรณ์ระหว่างการทำงานต่อเนื่องภายใต้ข้อกำหนดนี้ เพื่อหลีกเลี่ยงความล้มเหลวจากการโอเวอร์โหลด

3. การรวมกันของวัสดุเป็นตัวกำหนดทิศทางกระบวนการเชื่อม

ขั้วบวกของแบตเตอรี่ส่วนใหญ่ทำจากอลูมิเนียม ขั้วลบทำจากทองแดง และแท็บสามารถทำจากนิกเกิล เหล็กชุบนิกเกิล ทองแดง อลูมิเนียม หรือทองแดงชุบนิกเกิล การเลือกวัสดุที่แตกต่างกันจะจำกัดทางเลือกของกระบวนการเชื่อมโดยตรง:

- ฟอยล์อิเล็กโทรดภายใน: มีความบางและไวต่อความร้อน การเชื่อมด้วยคลื่นเสียงถือเป็นเพียงตัวเลือกเดียวที่สามารถหลีกเลี่ยงความเสียหายจากความร้อนได้

- การต่อโลหะต่างชนิดระหว่างทองแดงกับอลูมิเนียม: ห้ามใช้การเชื่อมด้วยเลเซอร์อย่างเด็ดขาด เนื่องจากจะก่อให้เกิดสารประกอบเปราะที่มีแนวโน้มแตกร้าวเมื่อสั่นสะเทือน ควรใช้การเชื่อมด้วยคลื่นเสียงหรือการเชื่อมแบบต้านทาน—ซึ่งข้อกำหนดเหล่านี้ระบุไว้อย่างชัดเจนในมาตรฐานอุตสาหกรรมยานยนต์ส่วนใหญ่

- คู่โลหะชนิดเดียวกัน (เช่น Cu-Cu, Al-Al): มีความยืดหยุ่นมากกว่า การเชื่อมด้วยไฟเบอร์เลเซอร์มีความเร็วสูงสุด การเชื่อมไมโคร-ทีไอจีเหมาะสำหรับก้อนทองแดงขนาดหนา ในขณะที่การเชื่อมแบบต้านทานตอบสนองความต้องการด้านความน่าเชื่อถือสำหรับการต่อแท็บพื้นฐาน

- โครงสร้างแบบหลายชั้นซ้อนกัน: การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่งในกรณีนี้ เพราะสามารถเจาะทะลุวัสดุหลายชั้นที่หนากว่า 1.0 มม. ได้อย่างง่ายดาย ขณะที่การเชื่อมแบบต้านทานต้องใช้เส้นโค้งแรงพิเศษที่ซับซ้อน ทำให้การดำเนินงานเป็นไปได้ยาก

4. ความหนาของแท็บมีผลต่อการเลือกกระบวนการ

กระบวนการเชื่อมจำเป็นต้องปรับเปลี่ยนตามความหนาของแท็บ:

- แผ่นนิกเกิล ≤ 0.18 มม.: การเชื่อมจุดแบบต้านทานเพียงพอ โดยไม่จำเป็นต้องตั้งค่าพิเศษ

- แผ่นนิกเกิล 0.18–1.0 มม.: ต้องมีการบางขอบ หรือการทำร่อง หรือขึ้นรูปเบื้องต้น เพื่อควบคุมการไหลของกระแสไฟฟ้าและการเกิดจุดเชื่อม

- วัสดุที่หนากว่า 1.0 มม.: แนะนำให้ใช้การเชื่อมด้วยเลเซอร์ ซึ่งสามารถจัดการวัสดุหลายชั้นในขั้นตอนเดียว—เหมาะสำหรับการเชื่อมต่อชุดแท็บเข้ากับบัสบาร์

- การเชื่อมทองแดงหนา: การเชื่อมไมโคร-ทิก (Micro-TIG) เหมาะสมหากต้องการจุดเชื่อมขนาดใหญ่ที่แข็งแรงเพียงจุดเดียว

II. การเปรียบเทียบเทคโนโลยีการเชื่อมหลักสี่ประเภท: เลือกทางออกที่เหมาะสมที่สุดตามความต้องการ

สายการผลิตแบตเตอรี่สมัยใหม่ใช้เทคโนโลยีหลักๆ เช่น การเชื่อมแบบจุดด้วยความต้านทาน การเชื่อมด้วยคลื่นเสียงความถี่สูง การเชื่อมด้วยเลเซอร์ และเทคโนโลยีอื่นๆ ซึ่งแต่ละประเภทมีข้อดีเฉพาะตัวในงานประยุกต์ใช้งานที่แตกต่างกัน จึงจำเป็นต้องเปรียบเทียบตามความต้องการเฉพาะของผู้ใช้งาน

1. การเชื่อมแบบจุดด้วยความต้านทาน: ทางเลือกหลักสำหรับการเชื่อมแท็บและขั้วพื้นฐาน

การเชื่อมแบบจุดด้วยความต้านทานจะอัดชิ้นส่วนโลหะด้วยแรงดันสูงและปล่อยกระแสไฟฟ้าสูงเพื่อสร้างรอยเชื่อมภายในไม่กี่มิลลิวินาที วิธีนี้มีต้นทุนต่ำ ใช้งานง่าย และถูกนำมาใช้กันอย่างแพร่หลายในการเชื่อมแท็บและขั้วของแบตเตอรี่ ระบบสมัยใหม่สามารถควบคุมขนาดของจุดเชื่อม (weld nugget) ได้อย่างแม่นยำ และตรวจสอบแรงดันขณะเชื่อมแบบเรียลไทม์ แต่มีข้อเสียคือเกิดการสึกหรอของขั้วไฟฟ้า (electrode) และอาจทำให้วัสดุบางเกิดการโค้งงอได้ ในแบตเตอรี่แพ็คสำหรับรถยนต์ EV มักจะใช้การเชื่อมแบบจุดร่วมกับกาวโครงสร้างเพื่อให้ได้ความแข็งแรงระยะยาวและความทนทานต่อความชื้น

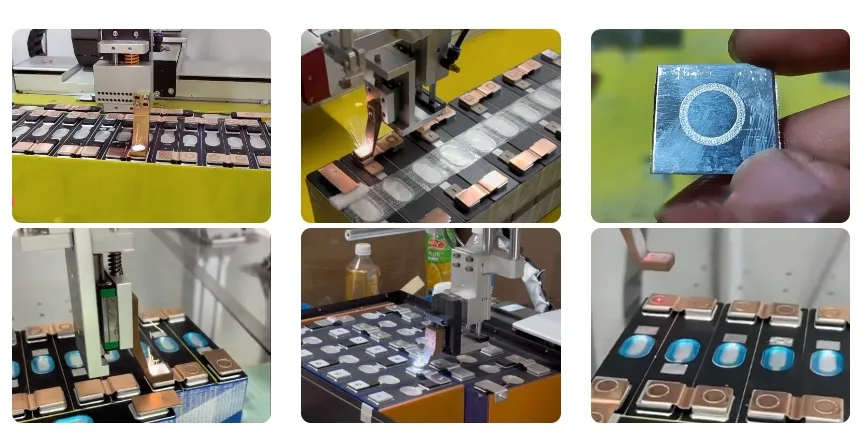

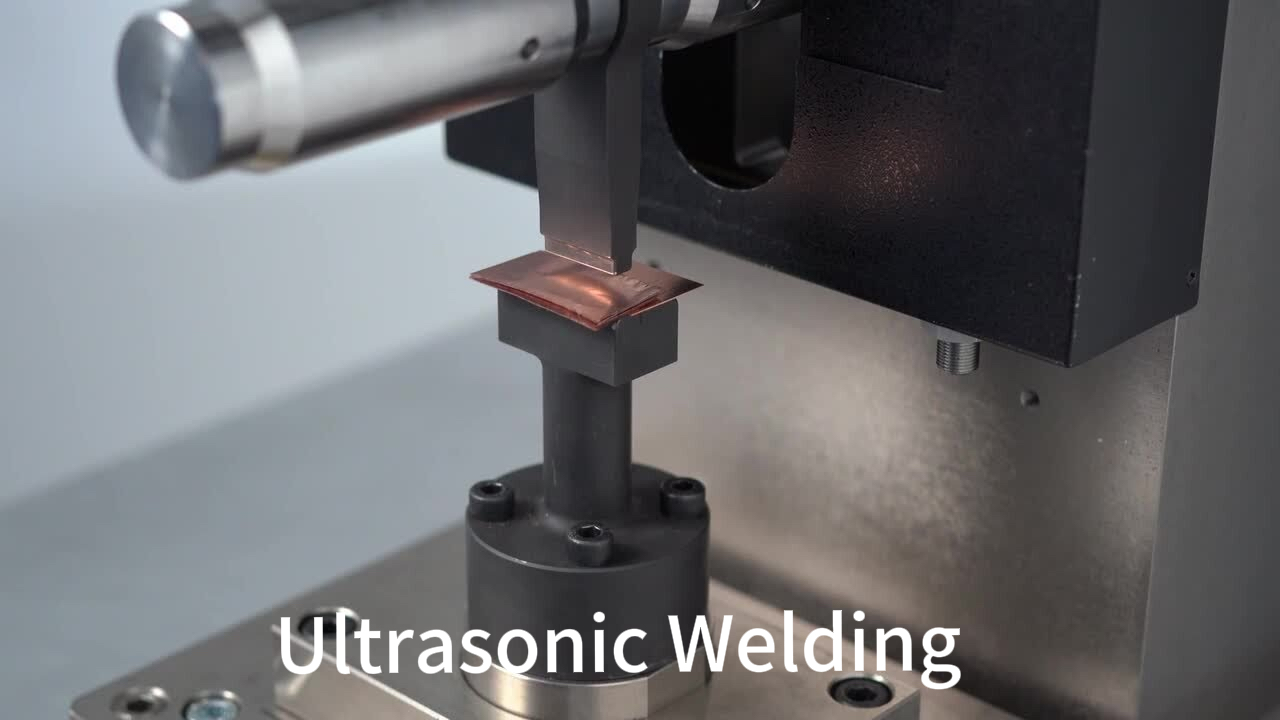

2. การเชื่อมด้วยคลื่นเสียงความถี่สูง: ทางเลือกเดียวสำหรับการเชื่อมแผ่นฟอยล์บาง

การเชื่อมด้วยคลื่นอัลตราโซนิกใช้การสั่นสะเทือนในการยึดแผ่นฟอยล์ขั้วไฟฟ้าบางที่ไวต่อความร้อน โดยไม่ทำให้วัสดุละลาย ซึ่งมีข้อดีคือรวดเร็ว สะอาด และสามารถทำให้อัตโนมัติได้ จึงเป็นทางเลือกจำเป็นสำหรับการเชื่อมล่วงหน้าของแผ่นฟอยล์ขั้วไฟฟ้าภายใน อย่างไรก็ตาม เทคนิคนี้มีข้อจำกัดเมื่อใช้กับชิ้นงานที่มีความหนาหลายชั้น หรือวัสดุผสมหลายประเภท วิธีการแก้ปัญหาที่ได้รับความนิยมในปัจจุบันคือ "การเชื่อมแบบไฮบริด" คือใช้การเชื่อมอัลตราโซนิกสำหรับการเชื่อมเบื้องต้น และใช้การเชื่อมด้วยเลเซอร์สำหรับการเชื่อมขั้นสุดท้าย เพื่อให้มั่นใจถึงความแข็งแรงของการต่อเชื่อมและความยืดหยุ่นในการออกแบบ

3. การเชื่อมด้วยเลเซอร์: ผู้นำในสถานการณ์ที่ต้องการความเร็วสูงและความแม่นยำสูง

การเชื่อมด้วยเลเซอร์ได้กลายเป็นเทคโนโลยีที่มีการนำไปใช้อย่างรวดเร็ว เนื่องจากข้อดีที่ไม่ต้องสัมผัสชิ้นงาน ไม่ต้องใช้สารสิ้นเปลือง และต้องการการบำรุงรักษาน้อย โดยมีข้อได้เปรียบหลักดังนี้:

- ความเร็ว: เร็วกว่าเทคโนโลยีแบบดั้งเดิม 5–10 เท่า เหมาะสำหรับการผลิตจำนวนมากในระดับใหญ่

- ความสามารถในการเข้ากันได้: เลเซอร์ไฟเบอร์สามารถประมวลผลทองแดง อลูมิเนียม นิกเกิล เหล็ก เป็นต้น ได้อย่างมีประสิทธิภาพ ส่วนเลเซอร์แสงสีฟ้า/สีเขียวช่วยเพิ่มอัตราการดูดซับของทองแดง/อลูมิเนียมได้ดียิ่งขึ้น จึงช่วยปรับปรุงคุณภาพการเชื่อม

- ความยืดหยุ่น: เลเซอร์แบบพัลส์ช่วยให้ควบคุมอุณหภูมิอย่างเข้มงวดได้; เลเซอร์แบบคลื่นต่อเนื่องเพิ่มความสามารถในการผลิตสูงสุด; การเชื่อมแบบเบรซซิ่งหรือเลเซอร์ป้อนลวดสามารถเชื่อมโลหะต่างชนิดกัน หรือผลิตบัสบาร์ขนาดหนาโดยไม่เกิดรอยเชื่อมเปราะ

4. ตารางเลือกอย่างรวดเร็วสำหรับการจับคู่เทคโนโลยี

| สถานการณ์การใช้งาน |

เทคโนโลยีการเชื่อมที่แนะนำ |

จุดเด่นหลัก |

หมายเหตุ |

| การเชื่อมก่อนเชื่อมแผ่นอิเล็กโทรดภายใน |

การปั่นด้วยเสียงฉาย |

ไม่ทำให้เกิดความเสียหายจากความร้อน เหมาะสำหรับแผ่นบาง |

ไม่เหมาะสำหรับชุดแผ่นหนาหรือโลหะต่างชนิดกัน |

| การเชื่อมขั้วไฟฟ้าสุดท้ายสำหรับแบตเตอรี่แบบซ้อนหนา |

การเชื่อมเลเซอร์ |

เจาะลึกได้ดี เชื่อมต่อได้อย่างมั่นคง |

ควรระมัดระวังเมื่อเชื่อมต่อโลหะต่างชนิดกันระหว่างทองแดงกับอลูมิเนียม |

| การเชื่อมตะเข็บปริมาณมากสำหรับแบตเตอรี่แบบปริซึม |

เลเซอร์ไฟเบอร์/เลเซอร์สีน้ำเงิน |

ความเร็วสูง ความมั่นคงสูง |

เหมาะสำหรับการออกแบบที่มีปริมาณทองแดงสูง |

| การเชื่อมต่อโครงสร้างบ้านเรือน |

การเชื่อมจุดแบบความต้านทาน |

ความเร็วสูง ทนทานใช้งานได้ยาวนาน |

รวมกับกาวเพื่อเพิ่มความต้านทานต่อความชื้น |

III. ปัจจัยเสริมสำคัญ: รายละเอียดกำหนดความสำเร็จในการเลือก

นอกเหนือจากข้อกำหนดหลัก ฟังก์ชันการควบคุมอุปกรณ์ การใช้พลังงาน และความสามารถในการทำงานร่วมกับระบบอัตโนมัติ มีผลอย่างมากต่อการใช้งานในระยะยาว:

1. ฟังก์ชันการควบคุมแยกแยะเกรดของอุปกรณ์

ฟังก์ชันการควบคุมขั้นสูงมีความสำคัญต่อการรับประกันคุณภาพของการเชื่อม:

- เครื่องเชื่อมความต้านทานแบบอินเวอร์เตอร์กระแสตรง: ต้องการพัลส์ที่รวดเร็วและควบคุมได้ การตรวจสอบแบบเรียลไทม์ และการสลับขั้วไฟฟ้า ระบบขั้นสูงสามารถติดตามแรงดันและตำแหน่งของขั้วไฟฟ้าได้ ในกรณีที่ต้องการคุณภาพสูง (เช่น มาตรฐานการบินและอวกาศ) จะต้องรองรับขั้นตอนการเชื่อมที่กำหนดไว้อย่างเป็นทางการ (WPS)

- เครื่องเชื่อมเลเซอร์: มีข้อได้เปรียบด้านความเร็วอย่างมากในการเชื่อมแบตเตอรี่ชั้นบาง โดยไม่ต้องสัมผัสและไม่ต้องใช้ชิ้นส่วนสิ้นเปลือง ควรตรวจสอบความแม่นยำของการควบคุมอุณหภูมิ และความสามารถในการตรวจสอบกระบวนการขณะเลือกใช้งาน

2. ปัจจัยด้านต้นทุนโดยรวม

โครงสร้างต้นทุนแตกต่างกันไปในแต่ละเทคโนโลยีการเชื่อม:

- เครื่องเชื่อมเลเซอร์: ลงทุนเริ่มต้นสูงกว่า แต่ไม่มีค่าใช้จ่ายด้านวัสดุสิ้นเปลืองต่อเนื่อง อีกทั้งความเร็วในการเชื่อมที่สูงขึ้นช่วยลดต้นทุนการเชื่อมต่อหน่วยผลิตในระยะยาว

- เครื่องเชื่อมความต้านทาน: ลงทุนเริ่มต้นต่ำกว่า แต่มีค่าใช้จ่ายในการเปลี่ยนขั้วไฟฟ้าอย่างต่อเนื่อง

- เครื่องเชื่อมอัลตราโซนิก: มีต้นทุนเริ่มต้นและค่าบำรุงรักษาปานกลาง เหมาะสำหรับวัสดุที่มีคุณสมบัติเฉพาะเจาะจงเท่านั้น

สรุป

การเลือกเครื่องเชื่อมอัตโนมัติสำหรับการผลิตแบตเตอรี่นั้นขึ้นอยู่กับ "การปรับให้เหมาะสม" มากกว่า "ความใหม่ล่าสุด" ก่อนอื่น ต้องชัดเจนในประเภทแบตเตอรี่ วัสดุที่ใช้ร่วมกัน ความเร็วในการผลิต และข้อกำหนดด้านคุณภาพ จากนั้นเปรียบเทียบเทคโนโลยีการเชื่อมหลักตามสถานการณ์การใช้งาน โดยพิจารณาต้นทุนและการใช้งานระยะยาว เราขอแนะนำให้ขอสาธิตอุปกรณ์เพื่อจำลองปัญหาคอขวดในการผลิตจริง และปรึกษาผู้เชี่ยวชาญที่คุ้นเคยกับประเภทแบตเตอรี่ของคุณ เครื่องเชื่อมที่ถูกออกแบบมาให้สอดคล้องกับความต้องการของคุณอย่างแม่นยำเท่านั้น จึงจะสามารถเพิ่มประสิทธิภาพการผลิตได้อย่างแท้จริง สำหรับแผนการเลือกที่ละเอียดและเหมาะสมยิ่งขึ้น โปรดติดต่อทีมงานมืออาชีพเพื่อรับคำแนะนำแบบเฉพาะเจาะจง