- หน้าแรก

- ผลิตภัณฑ์

- เกี่ยวกับเรา

- วิดีโอ

- การใช้งาน

- ข่าวสาร

- ศูนย์ช่วยเหลือ

- ติดต่อเรา

ในด้านการดำเนินงานและการบำรุงรักษาระบบขนส่งทางราง ชุดล้อรถไฟใต้ดินถือเป็นชิ้นส่วนสำคัญที่จำเป็นต้องกำจัดสารเคลือบอีพอกซีเรซิน (หนาประมาณ 150-250 ไมครอน) ออกให้หมดก่อนทำการทดสอบด้วยอนุภาคแม่เหล็ก วิธีการถอดสีแบบดั้งเดิมด้วยสารเคมีก่อให้เกิดปัญหามลพิษต่อสิ่งแวดล้อม อันตรายต่อสุขภาพของบุคลากร และมีประสิทธิภาพต่ำ เพื่อแก้ไขปัญหานี้ DMK ได้เปิดตัวระบบถอดสีแบบอัตโนมัติที่ใช้เลเซอร์คอมโพสิตอย่างสร้างสรรค์ ซึ่งนำเสนอแนวทางแก้ไขอย่างครบวงจรสำหรับการบำรุงรักษาชุดล้อแบบเป็นมิตรต่อสิ่งแวดล้อม มีประสิทธิภาพ และอัจฉริยะ

ติดต่อเรา

I. การออกแบบระบบอย่างสร้างสรรค์: แพลตฟอร์มปฏิบัติการอัตโนมัติแบบผ่านตรง

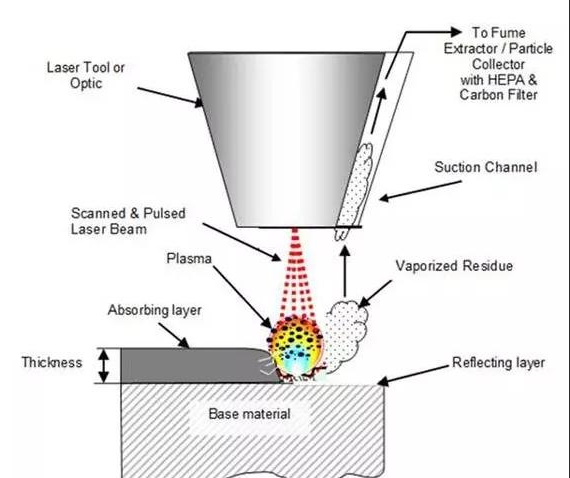

หัวใจของเทคโนโลยีที่ออกแบบโดย Dmk เป็นระบบอัตโนมัติที่รวมเข้าด้วยกันอย่างสูง ใช้การออกแบบแบบผ่านศูนย์กลาง (through-type) ซึ่งสอดคล้องกับจังหวะการทำงานของสายการผลิตได้อย่างสมบูรณ์ ระบบประกอบขึ้นเป็นหลักด้วยโครงแกนรูปตัว Gantry, ระบบทำความสะอาดด้วยเลเซอร์คอมโพสิต, แพลตฟอร์มเคลื่อนที่อัตโนมัติ 3 แกน และระบบลำเลียงและหมุนชุดล้อ ในระหว่างการทำงาน ชุดล้อจะถูกลำเลียงไปยังสถานีงานโดยระบบลำเลียง และหมุนด้วยความเร็วคงที่ เครื่องหัวทำความสะอาดด้วยเลเซอร์คอมโพสิต ซึ่งติดตั้งอยู่ปลายของแพลตฟอร์ม 3 แกน จะเคลื่อนที่อย่างแม่นยำตามเส้นทางที่กำหนดไว้ล่วงหน้า เพื่อให้เกิดการทำความสะอาดพื้นผิวชุดล้อได้อย่างครอบคลุมทั่วทั้งบริเวณชั้นสี กระบวนการทั้งหมดดำเนินการในสภาพแวดล้อมที่ปิดสนิท โดยไอระเหยและฝุ่นที่เกิดขึ้นจะถูกจัดการผ่านระบบฟอกอากาศ สะท้อนให้เห็นถึงความมุ่งมั่นอย่างแข็งแกร่งของ DMK ต่อการปกป้องสิ่งแวดล้อมและความปลอดภัย

II. การก้าวกระโดดทางเทคโนโลยีหลัก: ผลรวมของเลเซอร์แบบพัลส์และเลเซอร์เซมิคอนดักเตอร์

ประสิทธิภาพอันยอดเยี่ยมของวิธีการนี้เกิดจากเทคโนโลยีคอมโพสิตที่ใช้เลเซอร์แบบพัลส์ร่วมกับเลเซอร์เซมิคอนดักเตอร์โดย Dmk เลเซอร์แบบพัลส์ (กำลังไฟฟ้าสูงสุด) จะสร้างคลื่นกระแทก ทำให้ชั้นสีแตกตัวในระดับท้องถิ่น ในขณะที่เลเซอร์เซมิคอนดักเตอร์แบบต่อเนื่อง (การกระจายพลังงานสม่ำเสมอ) ให้ความร้อนอย่างมั่นคง ทำให้แรงยึดเหนี่ยวระหว่างชั้นสีกับพื้นผิวลดลง ทั้งสองทำงานร่วมกันผ่านหัวทำความสะอาดแบบคอมโพสิตที่ออกแบบพิเศษโดย DMK ทำให้เกิดผลลัพธ์ในลักษณะ "หนึ่งรวมหนึ่งมากกว่าสอง" การทำความสะอาด ตามผลการทดสอบของ DMK การรวมกันของเลเซอร์แบบพัลส์ 300 วัตต์ และเลเซอร์เซมิคอนดักเตอร์ 2000 วัตต์ นอกจากจะรักษาระดับคุณภาพในการทำความสะอาดได้แล้ว ยังให้ประสิทธิภาพทางเศรษฐกิจที่ดีที่สุด อีกทั้งมีประสิทธิภาพในการทำความสะอาดที่ดีกว่าวิธีการใช้เลเซอร์แบบพัลส์เพียงอย่างเดียวอย่างชัดเจน

III. การปรับกระบวนการอย่างแม่นยำ: การควบคุมเส้นทางและพารามิเตอร์อย่างสอดคล้องกัน

เพื่อปรับปรุง การทำความสะอาด เพื่อให้เกิดความสม่ำเสมอและหลีกเลี่ยงความเสียหายต่อพื้นผิว ทีมวิจัยและพัฒนาของ DMK ได้มีการปรับแต่งเส้นทางการเคลื่อนที่และพารามิเตอร์ของเลเซอร์อย่างละเอียด โดยประการแรก พวกเขาได้ยกเลิกวิธีการทับซ้อนแบบออฟเซ็ตแบบดั้งเดิม และหันมาใช้เส้นทางการทำความสะอาดรูปแบบใหม่แบบสไปรัลคู่ (double-helix cleaning trajectory) เส้นทางนี้ช่วยหลีกเลี่ยงการแผ่รังสีเลเซอร์ซ้ำในบริเวณที่ทับซ้อนกัน จึงป้องกันการเกิดรอยที่มองเห็นได้หรือการร้อนเกินของพื้นผิว ทำให้ได้คุณภาพพื้นผิวที่สม่ำเสมอมากขึ้น ประการที่สอง จากการคำนวณเชิงทฤษฎีอย่างเข้มงวดและการตรวจสอบผ่านการทดลอง บริษัท DMK ได้กำหนดชุดพารามิเตอร์กระบวนการที่เหมาะสมที่สุด ซึ่งประกอบด้วย: พลังงานเลเซอร์แบบพัลส์ที่ 100% ความเร็วในการสแกนที่ 8000 มม./วินาที พลังงานเลเซอร์เซมิคอนดักเตอร์ที่ 90% ความเร็วในการสแกนที่ 7000 มม./วินาที ความเร็วเชิงเส้นของการหมุนชุดล้อที่ 21 มม./วินาที และความเร็วการเคลื่อนที่ตามแนวแกนของหัวเลเซอร์ที่ 1.95 มม./วินาที ภายใต้พารามิเตอร์ที่แม่นยำเหล่านี้ การทับซ้อนของการทำความสะอาดจะถูกควบคุมอย่างแม่นยำ ทำให้มั่นใจได้ถึงความต่อเนื่องและความน่าเชื่อถือสูงของกระบวนการ

IV. การตรวจสอบผลและบทสรุป

เทคโนโลยีและพารามิเตอร์ข้างต้นที่ให้โดย DMK ถูกนำไปใช้ในการตรวจสอบการทำความสะอาดในสถานที่จริงของชุดล้อรถไฟฟ้าใต้ดิน ผลการตรวจสอบแสดงว่าระบบทำงานอย่างมีประสิทธิภาพและทั่วทั่งพื้นผิว สามารถถอดสีออกจาชุดล้อเดี่วหนึ่งชุดภายในเวลาเพียง 28 นาที ซึ่งสอดคล้องกับข้อกำหนดของรอบการผลิตที่เข้มงวด และไม่มีคราบสีเหลือบนพื้นผิวหลังการทำความสะอาด สิ่งที่สำคัญมากกว่านั้น คือการทดสอบประสิทธิภาพของโลหะโดยบุคคลที่สามอย่างเข้มงวดยืนยันว่าโครงสร้างโลหะวิทยาของพื้นผิวชุดล้อยังคงไม่เปลี่ยนก่อนและหลังการทำความสะอาด และรูปร่างพื้นผิวยังสมบูรณ์ ทำให้มั่นใจในสมรรถนะทางกลและความเชื่อ reliability ของการตรวจสอบข้อบกพร่อง ดังนั้นจึงบรรลุการทำความสะอาดแบบไม่ทำลาย

สรุป

Dmk ได้นำเทคโนโลยีการทำความสะอาดอัตโนมัติด้วยเลเซอร์แบบคอมโพสิตไปใช้สำเร็จในการลอกสีชุดล้อรถไฟใต้ดิน เทคโนโลยีนี้ผ่านการรวมกันของเลเซอร์แบบพัลส์และเลเซอร์เซมิคอนดักเตอร์ แพลตฟอร์มอัตโนมัติแบบผ่านตรง และเส้นทางการทำความสะอาดแบบเกลียวพร้อมพารามิเตอร์กระบวนการที่ได้รับการปรับให้เหมาะสม ทำให้สามารถทำความสะอาดได้อย่างมีประสิทธิภาพ เป็นมิตรต่อสิ่งแวดล้อม และไม่ทำลายพื้นผิว โดยยังคงคุณภาพสูง การทำความสะอาด ซึ่งไม่เพียงแต่สร้างมาตรฐานเทคนิคใหม่ให้กับงานบำรุงรักษารถไฟฟ้าในระบบขนส่งราง แต่ยังแสดงให้เห็นอย่างชัดเจนถึงศักยภาพทางด้านเทคนิคและความสามารถในการนวัตกรรมของ DMK ในด้านการบำรุงรักษาอัจฉริยะของอุปกรณ์ระดับไฮเอนด์ จนสามารถยืนหยัดอยู่ในตำแหน่งผู้นำในอุตสาหกรรมวงกว้าง การทำความสะอาด ตลาด.