- Главная страница

- Продукция

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

Композитные материалы окружают нас, даже если мы не всегда их замечаем. Простыми словами, композит создается путем объединения двух различных материалов для получения продукта с улучшенными свойствами по сравнению с отдельными компонентами. Эта идея...

Свяжитесь с нами

Композитные материалы окружают нас повсюду, даже если мы не всегда их замечаем. Простыми словами, композит композит создается путем сочетания двух различных материалов для получения продукта, обладающего улучшенными свойствами по сравнению с отдельными компонентами. Эта идея не нова – примеры варьируются от железобетон , в которых стальные арматурные стержни усиливают бетон, до сэндвичные панели , в которых используется пенопластовый наполнитель между алюминиевыми листами для достижения легкости и жесткости.

Хотя композиты могут быть изготовлены из множества различных комбинаций материалов, одной из самых перспективных областей развития стало применение волокнистых полимеров – и, более конкретно, Термопластиков, армированных непрерывными волокнами (CFR Thermoplastics) . В этих материалах, непрерывные волокна —иногда называемые бесконечными волокнами—обеспечивают исключительное армирование, что делает их идеальными для высоконагруженных и высокопроизводительных применений.

Современная композитная промышленность началась с сочетания волокон и термореактивных полимеров , часто называемых просто термореактивами . Термореактив начинается как жидкий или мягкий твердый смола, которую можно комбинировать с волокнами и формовать в определенную форму. После отверждения он необратимо затвердевает.

Это необратимое свойство имеет как преимущества, так и недостатки:

Преимущества – Низкая вязкость термореактивных смол делает их легко пропитываемыми в волокна, обеспечивая прочные и стабильные формы.

Недостатки – После отверждения термореактивные материалы нельзя переплавить или переработать. Их переработка затруднена, зачастую ограничиваясь сжиганием в мусоросжигательных установках, что дает минимальную энергию и может выделять вредные пары.

По сравнению с ними, металлы и термопластики предлагают лучшую перерабатываемость, что стало все более важным фактором в устойчивом производстве. Эта проблема переработки является одним из основных ограничений композитов на основе термореактивных смол в условиях циклической экономики.

В отличие от термореактивных материалов, термопластики размягчаются при нагревании и затвердевают при охлаждении — без прохождения необратимых химических изменений. Это означает, что их можно переплавлять и повторно использовать, что дает им значительное преимущество в плане устойчивости.

Однако разработка термопластичные композиты не была простой задачей. Термопластичные материалы имеют более высокую вязкость по сравнению с термореактивными смолами, что делает более сложным полное пропитывание волокон. Современные достижения в области производственных технологий позволили преодолеть эти трудности, что привело к выпуску однонаправленная (UD) лента — тонкие полосы композитного материала, в которых волокна идеально выровнены в одном направлении.

Путем укладки этих лент под разными углами инженеры могут придавать прочность в определенных направлениях или создавать квазиизотропное поведение, при котором материал обладает сбалансированной прочностью во всех направлениях. Эта гибкость делает термопластичные композиты высокоадаптируемыми к различным эксплуатационным требованиям.

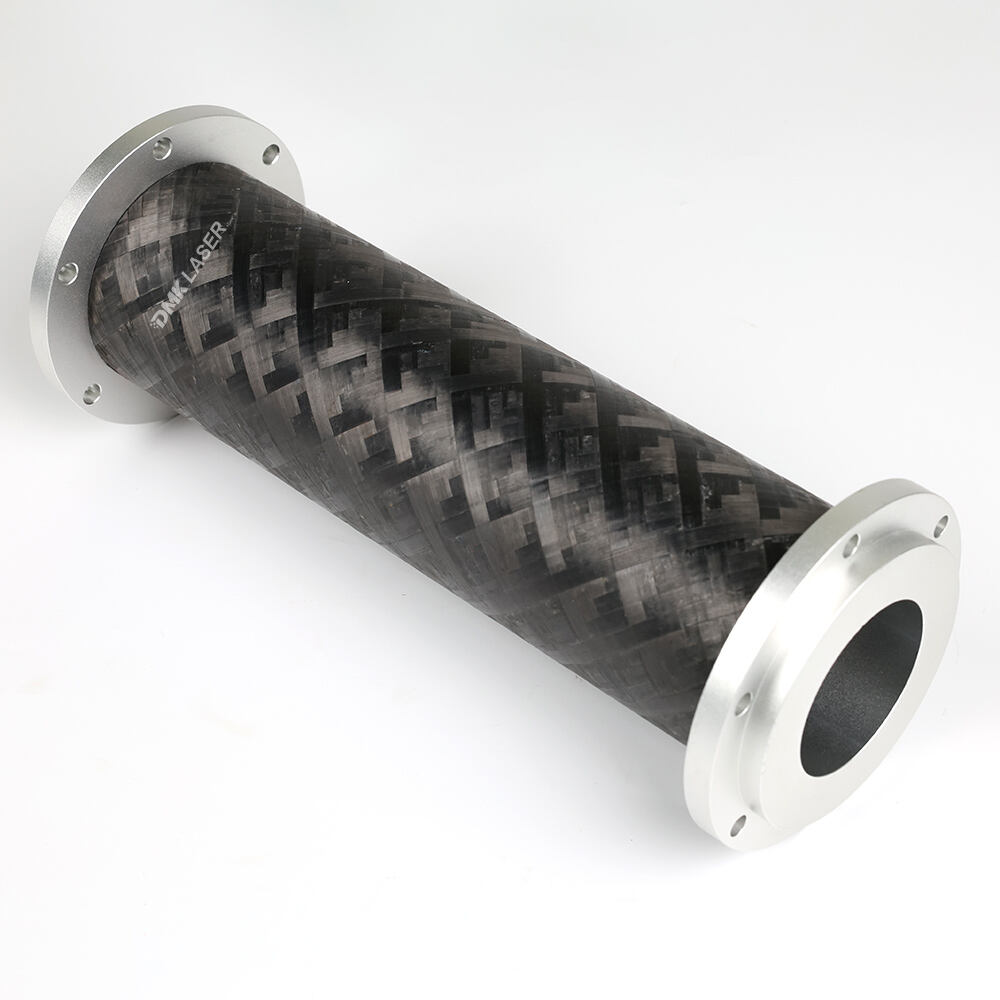

Углепластики на основе термопластиков — сокращенно Термопластичные композиты с непрерывным волокном — изготавливаются путем переработки однонаправленной ленты или листа методами, такими как термоформирование , укладка ленты , или намотка ленты . Непрерывные волокна обеспечивают максимальную прочность вдоль своей длины, что делает углепластиковые термопласты особенно ценными в сложных условиях и при высоких нагрузках.

Одним из их ключевых преимуществ является способность выдерживать высокие рабочие температуры . Например:

PEEK (Полиэфирэтеркетон) , PAEK , и PEKK являются высокопроизводительными термопластичными полимерами, которые сохраняют механическую прочность и стабильность при экстремальной жаре.

Термопласты становятся мягкими при температуре выше их температуры стеклования (Tg) , что позволяет формировать или переформовывать их почти так же, как металлы. Эта процедура может проводиться локально — нагревать и переформовывать только ту часть изделия, которую необходимо изменить, — что делает их чрезвычайно универсальными в производстве.

Не менее важно, что углепластиковые термопласты полностью перерабатываемые . Отходы материала могут быть переработаны, что снижает количество отходов и делает эти композиты отличным выбором для круговая экономика .

Высокое соотношение прочности и веса – Непрерывные волокна обеспечивают максимальное усиление с минимальным добавленным весом.

Теплостойкость – Термопласты с высокими эксплуатационными характеристиками сохраняют структурную целостность при повышенных температурах.

Образование формы – Могут принимать новую форму при нагревании, что обеспечивает гибкость в дизайне и возможность ремонта.

Возможность вторичной переработки – Способствуют устойчивому производству и сокращению отходов.

Оптимизация дизайна. – Наложение лент под стратегическими углами позволяет настраивать механические характеристики.

Заключение

Термопластические материалы CFR представляют собой важный шаг вперед в технологии композитных материалов. Сочетая прочность непрерывных волокон с универсальностью и перерабатываемостью термопластиков, они предлагают устойчивую и высокопроизводительную альтернативу традиционным реактопластам. По мере того как промышленность продолжает уделять приоритетное внимание как эксплуатационным характеристикам, так и экологической ответственности, термопластические материалы CFR готовы сыграть важную роль в следующем поколении инженерных продуктов.