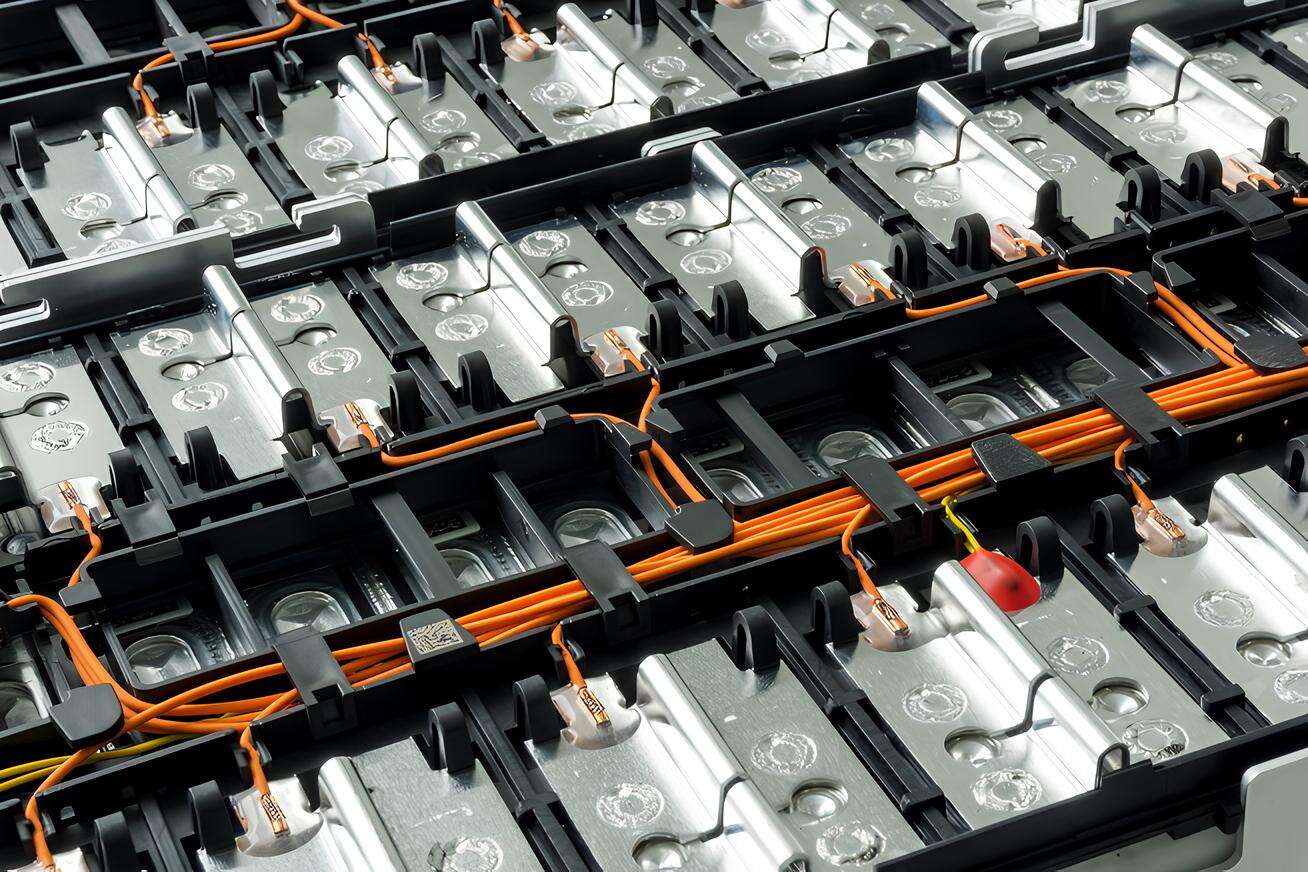

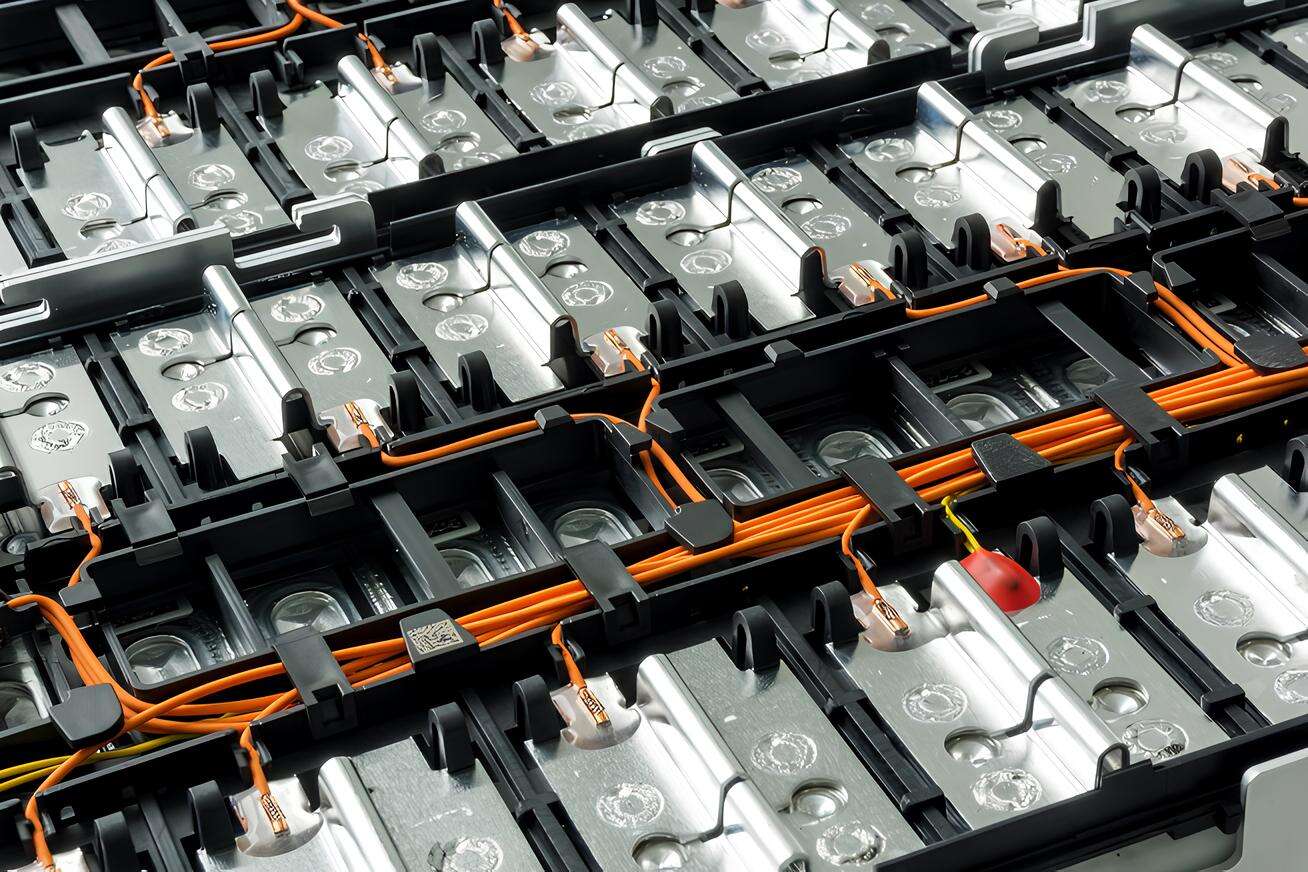

В качестве основного компонента большинства электромобилей призматические аккумуляторные батареи должны выдерживать тысячи циклов зарядки-разрядки, экстремальные температуры и постоянные вибрации. Их тонкие алюминиевые и медные пластины крайне уязвимы к повреждениям, но современные

лазерная сварка технология может выполнить точную сварку всего за 100 миллисекунд. Она защищает чувствительные химические компоненты внутри аккумулятора, одновременно позволяя автоматизированным системам выполнять десятки высококачественных сварных швов в минуту. В этой статье подробно описаны оптимальные промышленные решения для сварки призматических аккумуляторов, раскрывая, как технология волоконного лазера делает аккумуляторы более безопасными, долговечными и готовыми к массовому производству.

I. Сварка волоконным лазером: отраслевой предпочтительный выбор для сварки призматических аккумуляторов

В области сварки призматических аккумуляторов волоконно-лазерные системы полностью превзошли традиционные решения, такие как контактная сварка, став основным выбором на производственных предприятиях по всему миру благодаря своим безоговорочным преимуществам в скорости, точности и надежности. Их ключевые достоинства проявляются в пяти основных аспектах:

1. Сверхбыстрая сварка, преобразующая эффективность производства

Волоконные лазеры могут выполнять более 12 соединений в секунду (720 сварных швов в минуту), что в 3-4 раза быстрее, чем при контактной сварке. Для фабрик, производящих 100 000 аккумуляторных блоков ежегодно, это преимущество по скорости позволяет сократить время производства на 65%-75%, значительно снизить затраты на рабочую силу и ускорить цикл окупаемости инвестиций, идеально соответствуя потребностям крупносерийного массового производства.

2. Точность на уровне микронов, обеспечивающая стабильность сварки

Лазерный луч может быть сфокусирован в точку диаметром 0,1 миллиметра, а тепловое отклонение контролируется в пределах ±2%. Независимо от того, идет ли речь о сварке никелевых полос или шин, достигаются стабильные и надежные результаты сварки. Такая высокая точность поддерживает контактное сопротивление ниже 0,1 миллиома и ограничивает потери емкости батареи менее чем на 0,3%, что намного лучше, чем потери емкости традиционных методов в диапазоне 2%-5%, и кардинально устраняет случайный характер качества.

3. Бесшовная интеграция в автоматизированные системы, повышение выхода годных изделий

Современные автоматизированные системы сварки аккумуляторов объединяют облегчённые лазерные головки с роботами, оснащёнными системой визионного контроля, для создания замкнутой системы мониторинга в реальном времени. Система способна обнаруживать дефекты сварки за 50 миллисекунд, обеспечивая выход годной продукции с первого прохода на уровне 99,7%–99,9% в условиях массового производства и позволяя стабильно выпускать высококачественную продукцию без участия человека.

4. Соединения с низким импедансом, оптимизация работы аккумулятора

Соединения с низким сопротивлением, образованные лазерной сваркой, могут повысить общую эффективность аккумуляторных блоков на 1,2%–1,8%. Эта технология уже применяется в основных решениях для аккумуляторов, таких как Tesla 4680 и CATL Kirin Architecture. Такие соединения остаются стабильными после более чем 5000 циклов зарядки-разрядки, увеличивая запас хода аккумуляторных блоков ёмкостью 100 кВт·ч на 7–12 миль без изменения химического состава элементов.

5. Микроскопическая зона термического влияния, защита структуры аккумулятора

Файберная лазерная сварка обеспечивает плавление всего за 50–100 миллисекунд, сужая зону термического воздействия до микроскопического диапазона 0,15–0,3 миллиметра. Это эффективно защищает чувствительные сепараторы и электролиты внутри аккумулятора от теплового повреждения. Окончательная прочность сварного шва обычно на 15–25 % выше, чем у основного материала, что значительно повышает структурную устойчивость блока батарей.

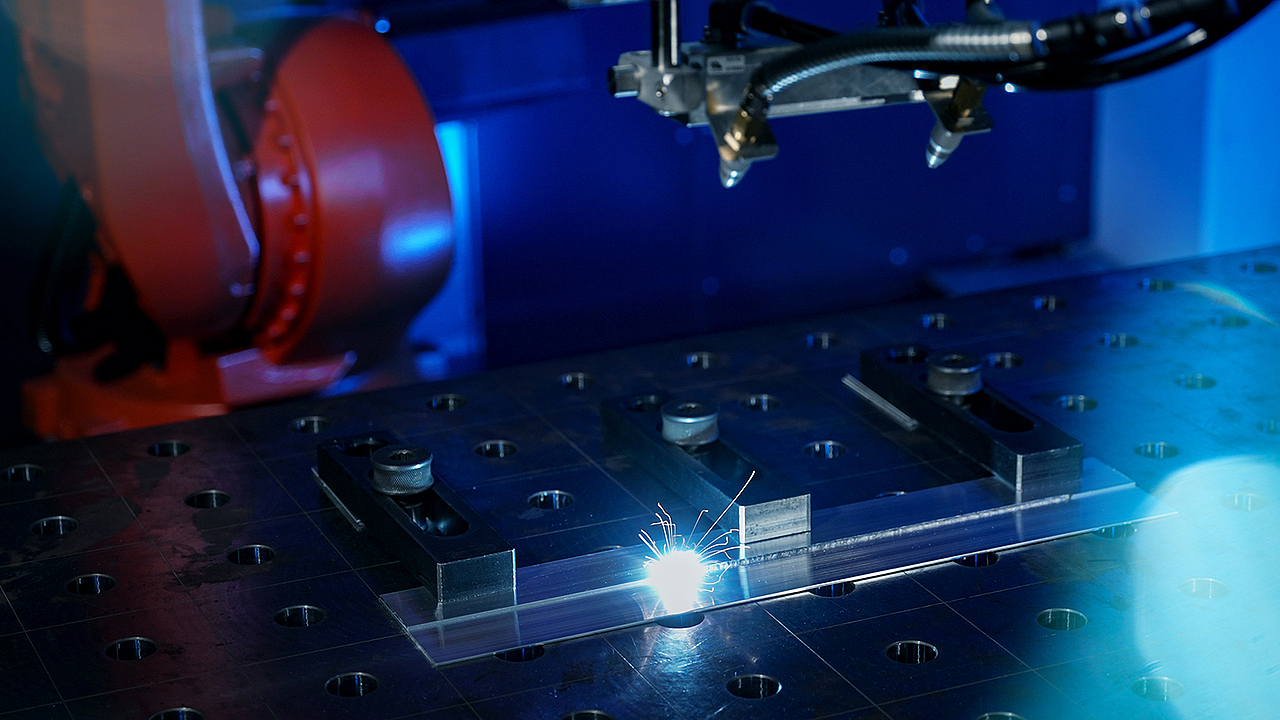

II. Три ключевые технологии сварки: адаптация к различным производственным потребностям

Для решения задач, связанных с уникальными конструктивными особенностями и производственными сложностями призматических аккумуляторов, три типа лазерных сварочных технологий стали основными вариантами выбора, которые можно гибко адаптировать в зависимости от конструкции аккумулятора, объема производства и требований к качеству:

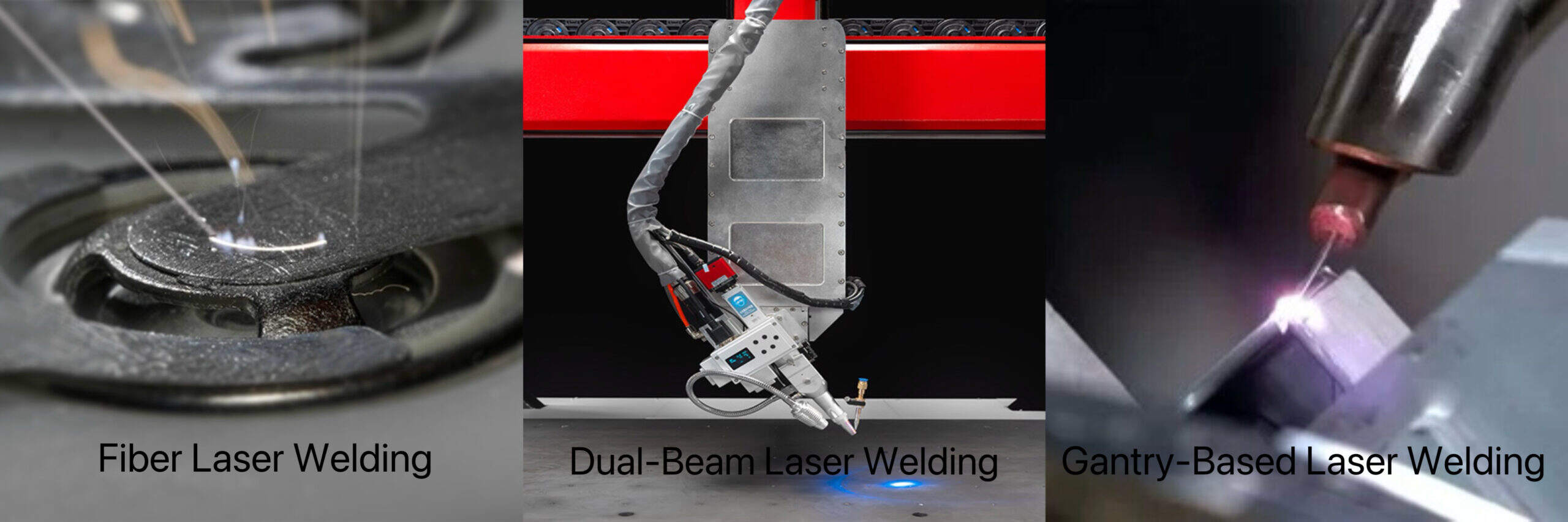

1. Волоконные лазерные сварочные системы: баланс универсальности и точности

Эта система обладает высокой совместимостью с материалами и способна сваривать различные материалы, такие как медь, алюминий и никель, на единой платформе. Переход между алюминиевыми листами толщиной 0,3 мм и медными шинами толщиной 0,5 мм осуществляется программно без замены аппаратных компонентов. Система охватывает полный диапазон мощности от 500 Вт до 6 кВт, характеризуется качеством пучка M²<1,1 и размером фокусного пятна <0,15 мм. Низкий уровень тепловложения (15–25 Дж) обеспечивает контроль повышения температуры до менее чем 15 °C на расстоянии 3 мм, предотвращая повреждение сепараторов и электролитов. При соединении разнородных металлов технология ограничивает толщину хрупкого слоя Al-Cu значением 2–5 мкм, при этом сопротивление остаётся ниже 0,08 мОм после 8000 циклов, что демонстрирует превосходную стабильность.

2. Технология двойного лазерного луча: эффективная герметизация для строгих стандартов

Благодаря распределению мощности 7:3 между центральным и кольцевым лучами обеспечивается глубокое проплавление и герметичное соединение без протечек, а срок службы оборудования составляет 10–15 лет. Система оснащена двухмиллисекундным режимом реального времени, который динамически компенсирует изменения толщины материала, поддерживая допуск ширины шва в пределах ±0,05 мм. Скорость сварки 200–400 мм/с сокращает цикл обработки на 40–50% и контролирует пористость на уровне ниже 0,5%; также снижается пиковая температура сварки на 80–120 °C, что минимизирует тепловое воздействие. Уровень утечки гелия до 1×10⁻⁹ мбар·л/с был принят такими производителями первого эшелона, как LG и Samsung SDI, и соответствует строгим отраслевым стандартам.

3. Лазерные системы с порталной конструкцией: точный выбор для сварки длинных швов

Оптимизирован для сварки длинных швов, обеспечивает точность позиционирования ±0,02 миллиметра при длине сварного шва 200–600 миллиметров, эффективно предотвращая деформацию, вызванную напряжениями. При скорости сварки 30–80 миллиметров в секунду поддерживает однопроходную сварку деталей толщиной 1,5–2,5 миллиметра, обеспечивая стабильную глубокую проплавляемость. Оборудование отличается высокой жесткостью и повторяемостью ±0,01 миллиметра, устраняя ошибки вибрации, характерные для роботизированных манипуляторов; оснащено высокоскоростной камерой с частотой 5000 кадров в секунду, которая обнаруживает внутренние дефекты за 100 миллисекунд, снижая уровень брака продукции на 0,8 %, что делает его подходящим для сварки толстостенных деталей или длинных швов.

III. Ключевые технические аспекты адаптации для сварки призматических аккумуляторов

Плоская прямоугольная конструкция призматических аккумуляторов создает уникальные задачи при сварке. Решения для качественной сварки должны соответствовать четырем основным требованиям: высокая скорость автоматизации, точная подача луча, универсальность материалов и мониторинг в реальном времени.

1. Интеграция высокоскоростной автоматизации, адаптация к ритмам массового производства

Автоматизированные системы сварки должны обеспечивать работу высокоскоростных производственных линий с производительностью 200–400 единиц в час, при этом механизмы подачи должны контролировать допуск позиционирования аккумуляторов в пределах ±0,05 миллиметра. Система машинного зрения выполняет сканирование маркировки за 150 миллисекунд, что позволяет переключать элементы аккумуляторов в течение 2 секунд; онлайн-проверка качества анализирует зону сплавления за 120 миллисекунд с использованием алгоритмов искусственного интеллекта, обеспечивая выход годной продукции с первого раза более 99,5%, что идеально соответствует ритму крупносерийного производства.

2. Точная подача луча, адаптация к сложным сценариям сварки

Система сканирования оснащена гальванометром со скоростью 8000 миллиметров в секунду, что расширяет диапазон размеров. Она может удовлетворить как потребности в сварке пакетных аккумуляторов, так и в модулях шинной сварки, при этом размеры пятна можно регулировать в диапазоне от 0,1 до 0,8 миллиметра. Функция автоматической фокусировки в реальном времени компенсирует изменения высоты за 10 миллисекунд, обеспечивая стабильность и точность сварки в различных положениях.

3. Высокая универсальность по материалам, адаптация к сварке разнородных материалов

Система обладает возможностью распознавания металлов и автоматически регулирует выходную мощность на 30–40 % для соединений из разнородных металлов — меди и алюминия, оптимизируя результаты сварки. Уникальный процесс «двойного импульса» удаляет поверхностные покрытия перед сплавлением, обеспечивая сверхнизкое контактное сопротивление и сварку без разбрызгивания, стабильно формируя высококачественные соединения как при сварке никелевых лент, так и при соединении разнородных металлов.

4. Мониторинг процесса в реальном времени, обеспечение безопасности сварки

Несколько датчиков работают синергически, чтобы выполнить калибровку параметров за 10 миллисекунд; матрица фотодиодов отслеживает излучение плазмы для обеспечения стабильности сварки; ультразвуковая детекция на частоте 20–80 кГц выявляет пористые дефекты размером более 0,1 миллиметра, а технология тепловизионного контроля ограничивает зону термического влияния пределами 0,5 миллиметра, полностью защищая внутреннюю структуру аккумулятора.

IV. Лазерная сварка против традиционных решений: победа благодаря пяти ключевым преимуществам

По сравнению с традиционными методами, такими как контактная сварка, лазерная сварка достигла всесторонних преимуществ в проводимости, гибкости, механическом напряжении, герметичности и стабильности процесса, став отраслевым стандартом:

1. Высокая электропроводность, повышающая эффективность аккумулятора

Сопротивление контакта лазерной сварки ниже 0,05 миллиом, что на 40-60% меньше, чем при точечной контактной сварке. Аккумуляторная батарея ёмкостью 100 кВт·ч может снизить тепловые потери на 180–250 Вт, увеличивая запас хода на 8–14 миль на один заряд без изменения химического состава аккумулятора.

2. Сварка без контакта, адаптация к сложным конструкциям

Лазерная сварка — это процесс без контакта; луч легко достигает углублённых участков и узких зазоров, недоступных для громоздких электродов традиционной контактной сварки. Система подачи луча обеспечивает точность 0,02 мм в пределах диапазона 200 мм, устраняя необходимость в сложных системах высокого давления и приспосабливаясь к сложной структуре призматических аккумуляторов.

3. Отсутствие механических напряжений, защита целостности аккумулятора

Сопротивление при сварке требует давления 50–200 фунтов на кв. дюйм, что может легко деформировать тонкостенные аккумуляторы или повредить внутренние сепараторы. В отличие от этого, лазерная сварка плавит металл за счёт поглощения света, не оказывая механического напряжения в течение всего процесса, сохраняя внутреннюю структуру аккумулятора и снижая уровень брака на 35–45%.

4. Герметичное уплотнение, увеличение срока службы аккумулятора

Содержание влаги всего лишь 50 млн⁻¹ может сократить срок циклической жизни аккумулятора на 30%. Прочный сварной шов, образованный лазерной сваркой, имеет скорость гелиевого подтекания менее 1×10⁻⁹ мбар·л/с, эффективно блокируя проникновение влаги, защищая стабильность электролита и продлевая срок службы аккумулятора до 12–15 лет.

5. Стабильные процессы, гарантирующие качество партии

Электроды для контактной сварки изнашиваются после 5000–15000 циклов, в то время как оптические компоненты лазера могут обеспечивать стабильную работу в течение 3–5 лет с отклонением производительности менее ±3%. Это гарантирует постоянное качество сварки между первой и 500000-й батареей, обеспечивая стабильность при массовом производстве.

Заключение

Выбор подходящего решения для сварки призматических аккумуляторов — это стратегическая инвестиция, направленная на повышение эффективности производства, увеличение срока службы продукции и укрепление конкурентоспособности на рынке. Перед лицом эксплуатационных ограничений традиционных методов сварки автоматизированные лазерные системы благодаря исключительно высокой точности и скорости значительно снижают тепловые потери, повышают выход годной продукции и ускоряют вывод изделий на рынок. В эпоху, когда производительность аккумуляторов определяет успех на рынке, переход на технологию лазерной сварки обеспечивает готовность вашего производственного процесса к будущим вызовам и поддержание качества аккумуляторов на мировом уровне. Готовы произвести революцию в вашем производственном процессе? Свяжитесь с нами уже сегодня для индивидуального анализа процесса, и мы подберём идеальное решение для сварки, соответствующее вашим производственным целям.