Выбор правильного автоматизированного

сварочный аппарат для производства аккумуляторов — это не слепое преследование новейших технологий; скорее, это похоже на поиск идеального элемента в сложной головоломке, который точно соответствует вашим производственным потребностям, бюджетным планам и долгосрочным целям. Химический состав, масштабы производства и сценарии применения различных аккумуляторов определяют основное направление решения для сварки. В этой статье рассматриваются ключевые факторы выбора, сравниваются преимущества и недостатки основных сварочных технологий, даются рекомендации по избежанию типичных ошибок и повышению эффективности и качества производственной линии.

I. Определите основные требования: установите параметры сварки на основе характеристик аккумуляторов

Первым шагом при выборе является точное определение ваших потребностей и отбор подходящих

сварочный аппарат технических характеристик по основным параметрам, таким как тип батареи, показатели производительности и требования к скорости:

1. Определение параметров производительности по типу батареи

Батареи различного назначения имеют значительно отличающиеся требования к сварочным характеристикам:

- Прочность на растяжение: для соединений выводов малых цилиндрических батарей требуется прочность 30–50 Ньютонов; при сварке силовых шин электромобилей этот показатель возрастает до 80–100+ Ньютонов. Всегда проверяйте значение с помощью испытаний на растяжение после выбора.

- Контроль сопротивления: сопротивление каждого сварного соединения в высокотоковых батарейных блоках должно быть ниже 100 мкОм. Избыточное сопротивление приводит к дополнительному выделению тепла и напрямую сокращает срок службы батареи.

- Точность герметизации: Уплотнительный клапан должен выдерживать давление свыше 1,1 МПа, в то время как предохранительный клапан сброса давления должен срабатывать в диапазоне 0,4–0,7 МПа. Такой узкий диапазон может быть обеспечен только высокоточными методами сварки.

2. Соответствие скорости сварки масштабу производства

Скорость сварки напрямую определяет производственную эффективность и должна выбираться гибко в зависимости от целевого объема выпуска:

- Для сварки призматических аккумуляторов стандартной скоростью современных производственных линий является 200 мм/с; оборудование со скоростью менее 70 мм/с подходит только для исследовательских и разработочных задач.

- На профессиональных производственных линиях при сварке модулей можно достичь скорости 15 элементов в секунду, тогда как стандартные линии работают со скоростью около 4 элементов в секунду. Вы можете рассчитать требуемую скорость оборудования, исходя из своих производственных целей.

- Большинство операций сварки аккумуляторов включает круговые швы диаметром 8 мм. Особое внимание следует уделять стабильности оборудования при непрерывной работе на данном режиме, чтобы избежать сбоев из-за перегрузки.

3. Сочетание материалов определяет направление процесса сварки

Катоды батарей в основном из алюминия, аноды — из меди, а токосъемные выводы могут быть из никеля, стали с никелевым покрытием, меди, алюминия или меди с никелевым покрытием. Различные комбинации материалов напрямую ограничивают выбор методов сварки:

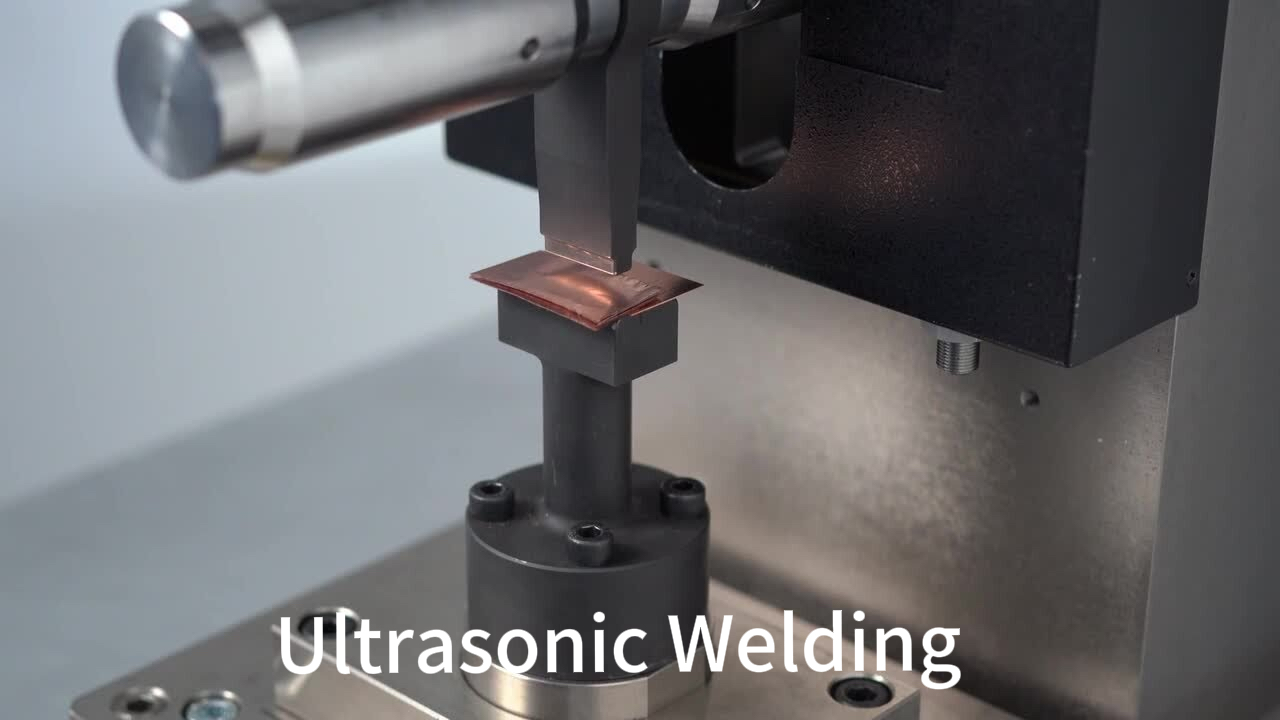

- Внутренние электродные фольги: тонкие и чувствительные к нагреву, ультразвуковая сварка является единственным вариантом, позволяющим избежать термического повреждения.

- Соединения разнородных металлов медь-алюминий: лазерная сварка строго запрещена, поскольку она образует хрупкие соединения, склонные к растрескиванию при вибрации. Используйте ультразвуковую сварку или контактную сварку — требования, четко указанные в большинстве отраслевых стандартов автомобилестроения.

- Пары одинаковых металлов (например, Cu-Cu, Al-Al): обеспечивают большую гибкость. Волоконная лазерная сварка — самая быстрая; микроТИГ-сварка подходит для толстых медных блоков; контактная сварка отвечает требованиям надежности базовых соединений токосъемных выводов.

- Многослойные структуры: лазерная сварка отлично подходит для таких случаев, легко проникая в многослойные материалы толщиной более 1,0 мм. Точечная контактная сварка требует сложных индивидуальных кривых усилия, что затрудняет эксплуатацию.

4. Толщина выводов влияет на выбор процесса

Процессы сварки необходимо корректировать в зависимости от толщины выводов:

- Никелевые пластины ≤ 0,18 мм: точечной контактной сварки достаточно без специальных настроек.

- Никелевые пластины 0,18–1,0 мм: требуется утонение краев, прорезание пазов или предварительная формовка для контроля протекания тока и формирования сварной точки.

- Материалы толщиной > 1,0 мм: предпочтительна лазерная сварка, позволяющая обрабатывать многослойные материалы за один проход — идеально подходит для соединения пакетов выводов с токопроводящими шинами.

- Сварка толстых медных деталей: микродуговая сварка TIG подходит, если требуется единая прочная сварная точка.

II. Сравнение четырех основных технологий сварки: выбор оптимального решения по требованию

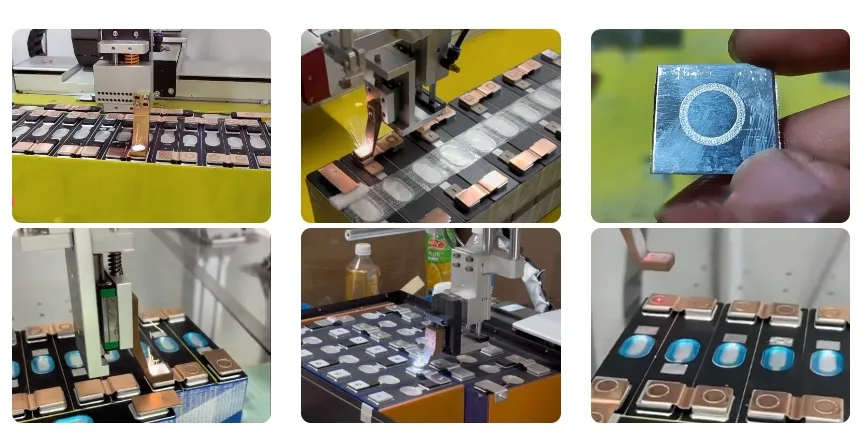

Современные производственные линии для батарей в основном используют сварку сопротивлением, ультразвуковую сварку, лазерную сварку и другие технологии. Каждая из них имеет свои преимущества в конкретных областях применения, поэтому требуется сравнение с учетом индивидуальных потребностей:

1. Сварка сопротивлением: Основной метод для соединения токосъемных выводов и клемм

Сварка сопротивлением сжимает металлические компоненты под высоким давлением и пропускает через них большой ток, образуя сварное соединение за миллисекунды. Этот метод экономичен, прост в эксплуатации и широко применяется для соединения токосъёмных пластин и клемм аккумуляторов. Современные системы точно контролируют размер сварного ядра и в реальном времени отслеживают сварочное давление, однако страдают от износа электродов и возможной деформации тонких материалов. В аккумуляторных блоках электромобилей сварка сопротивлением часто комбинируется со структурными клеями для обеспечения долговременной прочности и устойчивости к влаге.

2. Ультразвуковая сварка: Единственный выбор для сварки тонких фольг

Ультразвуковая сварка соединяет тонкие, чувствительные к нагреву фольги электродов с помощью вибрации без плавления, обеспечивая быструю, чистую и автоматизируемую технологию — это обязательный выбор для предварительной сварки внутренних фольг электродов. Однако она имеет ограничения при работе с толстыми пакетами и комбинациями различных материалов. Основным решением является «гибридная сварка»: ультразвуковая сварка для предварительного соединения и лазерная сварка для окончательных соединений, что гарантирует прочность соединений и гибкость конструкции.

3. Лазерная сварка: лидер в высокоскоростных и высокоточных сценариях

Лазерная сварка стала быстро внедряемой технологией благодаря своим преимуществам бесконтактного процесса, отсутствию расходных материалов и низким эксплуатационным затратам, а также основными достоинствами, включая:

- Скорость: в 5–10 раз быстрее традиционных технологий, подходит для крупносерийного массового производства.

- Совместимость: волоконные лазеры эффективно обрабатывают медь, алюминий, никель, сталь и др.; синие/зелёные лазеры дополнительно повышают коэффициент поглощения для меди/алюминия, оптимизируя качество сварки.

- Гибкость: импульсные лазеры обеспечивают строгий контроль температуры; непрерывные лазеры максимизируют производительность; лазеры для пайки или сварки с подачей проволоки соединяют разнородные металлы или изготавливают толстые шины без хрупких сварных швов.

4. Быстрая таблица выбора технологии

| Сценарий применения |

Рекомендуемая технология сварки |

Основные Преимущества |

Примечания |

| Предварительная сварка внутренних электродных фольг |

Ультразвуковая сварка |

Отсутствие термического повреждения, подходит для тонких фольг |

Не подходит для толстых пакетов или разнородных металлов |

| Окончательная сварка выводов для толстых сборок батарей |

Лазерная сварка |

Глубокое проплавление, надежные соединения |

Соблюдайте осторожность при соединении разнородных металлов медь-алюминий |

| Сварка швов в больших объемах для призматических аккумуляторов |

Волоконный лазер/синий лазер |

Высокая скорость, высокая стабильность |

Предпочтителен для конструкций с высоким содержанием меди |

| Сварка соединений несущего корпуса |

Точечная сварка сопротивлением |

Высокая скорость, долговечность в течение длительного срока службы |

Использовать вместе с клеями для обеспечения устойчивости к влаге |

III. Ключевые вспомогательные факторы: детали определяют успех выбора

Помимо основных требований, функции управления оборудования, энергопотребление и совместимость с системами автоматизации значительно влияют на эксплуатационные характеристики в долгосрочной перспективе:

1. Функции управления определяют класс оборудования

Продвинутые функции управления имеют решающее значение для обеспечения качества сварки:

- Сварочные аппараты сопротивления с инвертором постоянного тока: требуют быстрых, регулируемых импульсов, мониторинга в реальном времени и переключения полярности. Продвинутые системы отслеживают усилие электродов и перемещение; в высокотехнологичных случаях (например, по стандартам аэрокосмической отрасли) требуется поддержка официальных спецификаций сварочных процедур (WPS).

- Лазерные сварочные аппараты: обеспечивают значительное преимущество в скорости при сварке тонких слоев аккумуляторов благодаря бесконтактной технологии и отсутствию расходных материалов. При выборе необходимо проверить точность контроля температуры и возможности мониторинга процесса.

2. Комплексный учет затрат

Структура затрат различается в зависимости от технологии сварки:

- Лазерные сварочные аппараты: более высокие первоначальные инвестиции, но отсутствие последующих расходов на расходные материалы; более высокая скорость сварки снижает долгосрочные удельные затраты на сварку продукции.

- Сварочные аппараты сопротивления: более низкие начальные инвестиции, но постоянные расходы на замену электродов.

- Ультразвуковые сварочные аппараты: средние первоначальные и эксплуатационные затраты, требуются только для определенных характеристик материалов.

Заключение

Выбор автоматизированного сварочного оборудования для производства аккумуляторов зависит от «адаптации», а не от «новизны». Сначала определите тип аккумуляторов, комбинации материалов, скорость производства и требования к качеству. Затем сравните основные сварочные технологии с учетом конкретных сценариев применения, оценив затраты и долгосрочную эксплуатационную пригодность. Мы рекомендуем запросить демонстрацию оборудования, чтобы смоделировать реальные узкие места в производстве, а также проконсультироваться со специалистами, знакомыми с вашим типом аккумуляторов. Только сварочное оборудование, точно соответствующее вашим потребностям, действительно способно повысить эффективность производства. Для получения более точных рекомендаций по выбору обращайтесь к профессиональным командам за индивидуальными консультациями.