- Главная страница

- Продукция

- О Нас

- Видео

- Применение

- Новости

- Центр Поддержки

- Свяжитесь с нами

Когда упоминают 3D-печать, на ум сразу приходят пластиковые игрушки и модели из смолы. Но знаете ли вы, что существует технология лазерной 3D-печати, способная напрямую «печатать» металлические детали из титановых сплавов и нержавеющей стали...

Свяжитесь с нами

Когда речь заходит о 3D-печати, на ум в первую очередь приходят пластиковые игрушки и модели из смолы. Но знаете ли вы, что существует тип лазерная 3D-печать технологии, способной напрямую «печатать» металлические детали, такие как титановые сплавы и нержавеющая сталь, а также даже сложные несущие компоненты для аэрокосмической отрасли? Это технология селективного Лазерного плавления (SLM) — 3D-печати технология. Что позволяет этой технологии преодолевать трудности обработки металлов? И почему она стала «новым инструментом» в высокотехнологичном производстве? Сегодня мы разберёмся в технических деталях, стоящих за этим.

Селективное лазерное плавление (SLM) — 3D-печать: создание металлических деталей методом «лазерного спекания порошка»

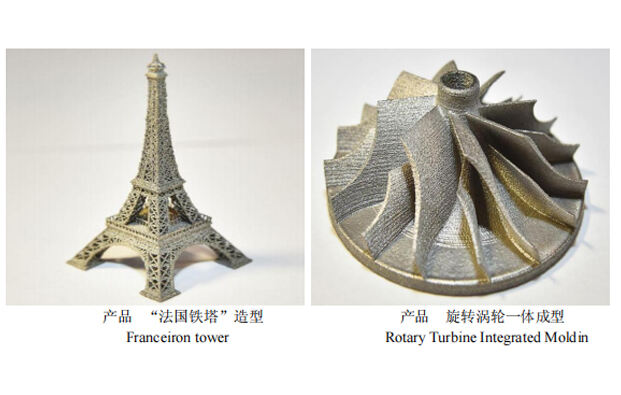

В отличие от распространенной 3D-печати методом послойного наплавления (FDM), 3D-печать методом SLM использует металлический порошок в качестве исходного материала. Высокоэнергетический лазерный луч плавит порошок слой за слоем по заданному пути, расплавленный порошок охлаждается и накапливается, формируя трехмерную деталь. Весь процесс напоминает «рисование» лазером на металлическом порошке: после завершения одного слоя наносится новый слой порошка, и последовательное наслаивание формирует конечный продукт. Это позволяет изготавливать сложные конструкции целиком без использования форм, что делает технологию особенно подходящей для фигурных и полых деталей, которые трудно обрабатывать традиционными методами резания.

Раскрываем «сердце» оборудования: ключевые структуры, определяющие точность печати

Для достижения высокоточной печати металлических деталей недопустимо пренебрегать основными конструкциями оборудования. Согласно исследованиям команды Чжу Тяньгуна из Университета Шэньян Лигона, профессиональное оборудование для аддитивного производства металлических деталей методом селективного лазерного плавления (SLM) в основном полагается на три «ключевых компонента» для обеспечения своей производительности:

Металлические детали «выращиваются» послойно. После печати каждого слоя рабочий стол должен точно опускаться на толщину одного слоя (обычно 0,02–0,1 мм), что требует наличия высокоточного подъёмного механизма по оси Z для управления. В исследовании используется комбинированная конструкция «сервомотор + шарико-винтовая передача + линейные направляющие». Модель двигателя — Delta ECMA-CA06, диаметр винта — 16 мм, тип направляющих — SSR20XV. Такая конструкция обеспечивает точность повторного позиционирования ±0,001 мм — эквивалентно 1/60 диаметра человеческого волоса — что гарантирует минимальную погрешность при укладке слоёв и предотвращает появление «ступенчатых линий» на деталях.

Металлический порошок склонен к окислению кислородом из воздуха при плавлении при высоких температурах, что приводит к образованию пор и трещин в деталях. Камера с защитой инертным газом сначала откачивает воздух (до вакуумного уровня ниже 100 Па), а затем заполняется инертным газом, например аргоном. С помощью циклической системы очистки содержание кислорода контролируется на уровне 100 ppm (что эквивалентно всего 0,1 литра кислорода в 1 кубическом метре воздуха), что предотвращает окисление металла в процессе плавления и повышает механическую прочность деталей.

Лазерный луч полностью зависит от оптической гальванометрической системы для управления своим путём плавления порошка. Система состоит из двух высокоскоростных сканирующих гальванометров (оси X/Y). Двигатель приводит в движение отражатели, которые быстро отклоняются, позволяя лазерному лучу перемещаться по поверхности порошка подобно "кисти" со скоростью сканирования в несколько метров в секунду. Оснащённый волоконным лазером (обладающим высокой плотностью энергии и хорошим отводом тепла), он может точно контролировать размер пятна (минимальный до 0,1 мм), что позволяет легко реализовывать печать тонких структур, таких как зубья шестерён и каналы лопаток турбины.

От лаборатории к производству: насколько широко применяется технология SLM на практике?

Сегодня технология 3D-печати методом SLM перешла из лабораторий в реальное производство и применяется в нескольких передовых областях:

Авиационная и космическая отрасль: Северо-западный политехнический университет использовал технологию SLM для изготовления центральной крыльевой фланцевой детали отечественного крупногабаритного пассажирского самолёта C919, уменьшив массу детали на 30% при одновременном увеличении прочности на 15%. Университет Бэйхан (Пекинский университет аэронавтики и астронавтики) даже применял эту технологию для печати крупных несущих элементов из титанового сплава для летательных аппаратов, что позволило преодолеть монополию иностранной технологии.

Медицинская сфера: с помощью технологии SLM возможно «печатать по требованию» индивидуальные зубные импланты и искусственные суставы, точно соответствующие структуре костей пациента, что снижает хирургические риски. Титановые пластины, используемые в травматологии, также могут быть изготовлены методом SLM с полыми структурами, уменьшая физическую нагрузку на пациента.

Сфера производства автомобилей: команда из Шанхайского университета Цзяо Тонг применила технологию SLM в исследованиях и разработке автомобильных деталей, например, охлаждающих каналов головок блока цилиндров. Традиционные процессы не позволяют формировать сложные внутренние структуры, тогда как SLM обеспечивает однократное формование, повышая эффективность теплоотвода двигателя более чем на 20%.

Перспективное будущее: какие ограничения сможет преодолеть технология SLM в ближайшее время?

С развитием концепции Industry 4.0 технология SLM также будет интегрироваться с искусственным интеллектом и цифровыми двойниками. Например, ИИ можно использовать для оптимизации траектории лазерного сканирования и снижения внутренних напряжений в деталях; технология цифрового двойника позволяет моделировать процесс печати и заранее выявлять дефекты. В будущем мы можем увидеть, как всё больше «индивидуальных металлических деталей» войдёт в нашу жизнь — даже тормозные колодки вашего автомобиля и смеситель в вашем доме могут быть изготовлены методом «лазерной печати»!