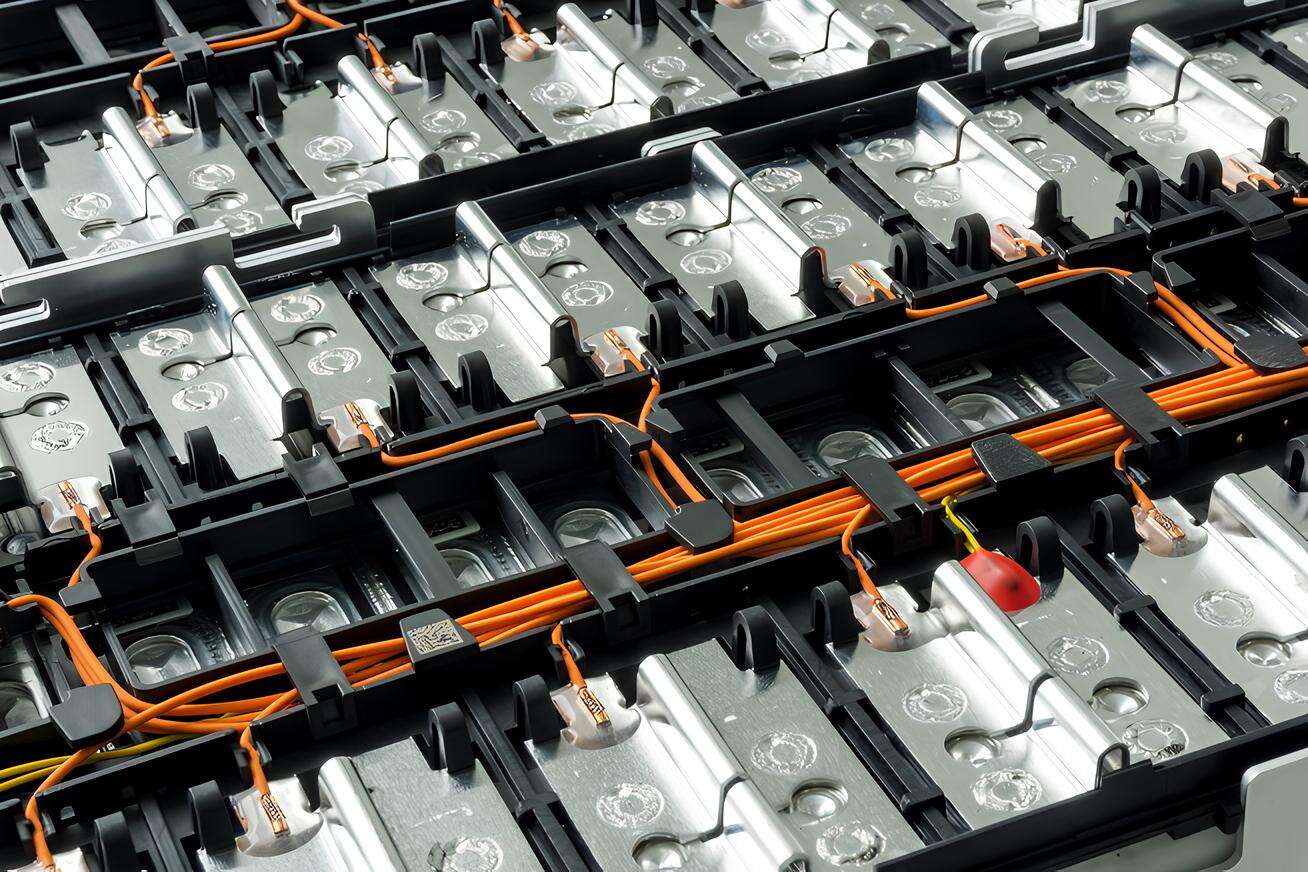

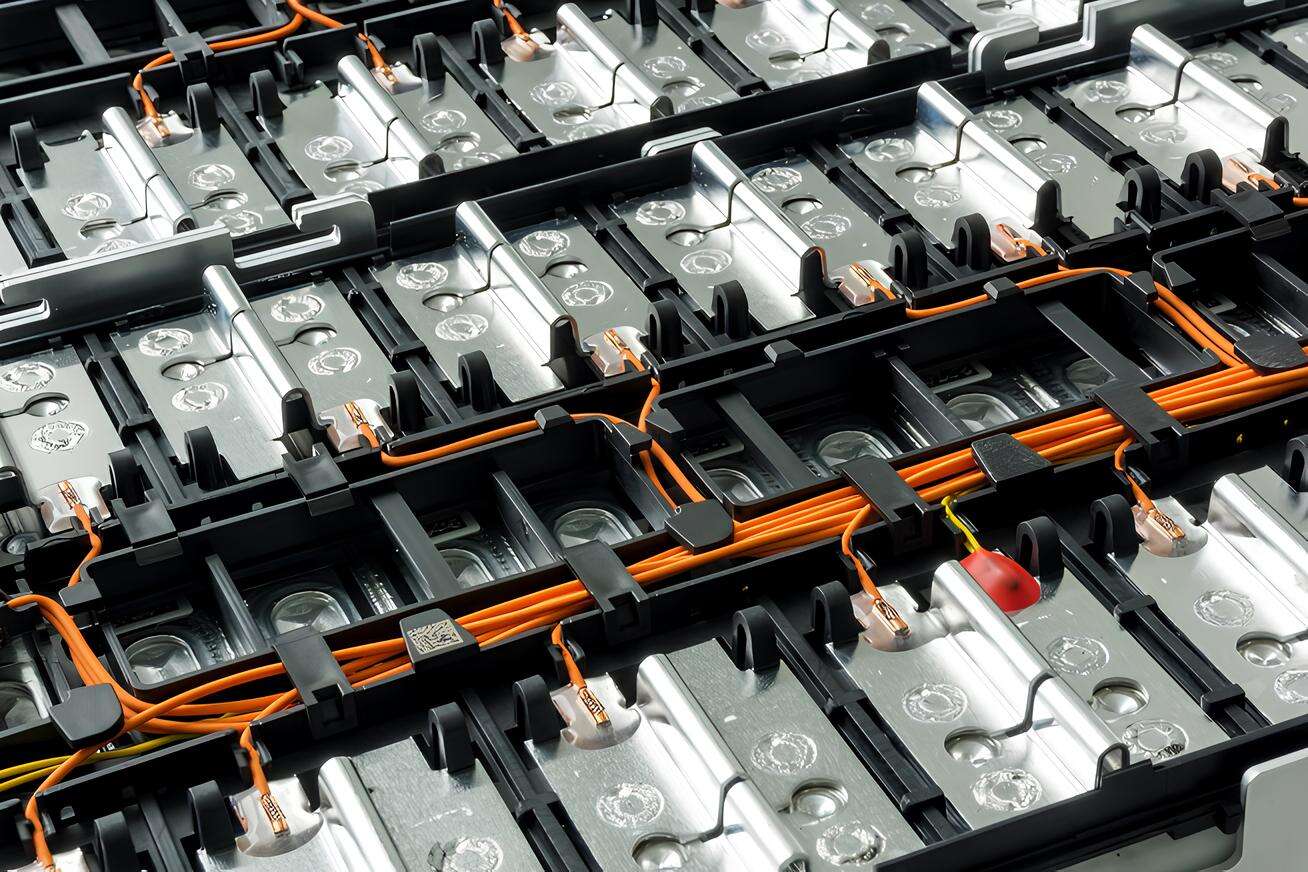

Como componente central da maioria dos veículos elétricos, os blocos de baterias prismáticas precisam suportar milhares de ciclos de carga e descarga, temperaturas extremas e vibrações contínuas. As suas abas finas de alumínio e cobre são altamente vulneráveis a danos, mas a moderna

soldagem a laser tecnologia pode concluir uma fusão precisa em apenas 100 milissegundos. Protege os componentes químicos sensíveis no interior da bateria, ao mesmo tempo que permite que sistemas automatizados realizem dezenas de soldas de alta qualidade por minuto. Este artigo detalha as melhores soluções industriais de soldadura para baterias prismáticas, revelando como a tecnologia a laser de fibra torna as baterias mais seguras, duráveis e prontas para produção em larga escala.

I. Soldadura a Laser de Fibra: A Escolha Preferida pela Indústria para Soldadura de Baterias Prismáticas

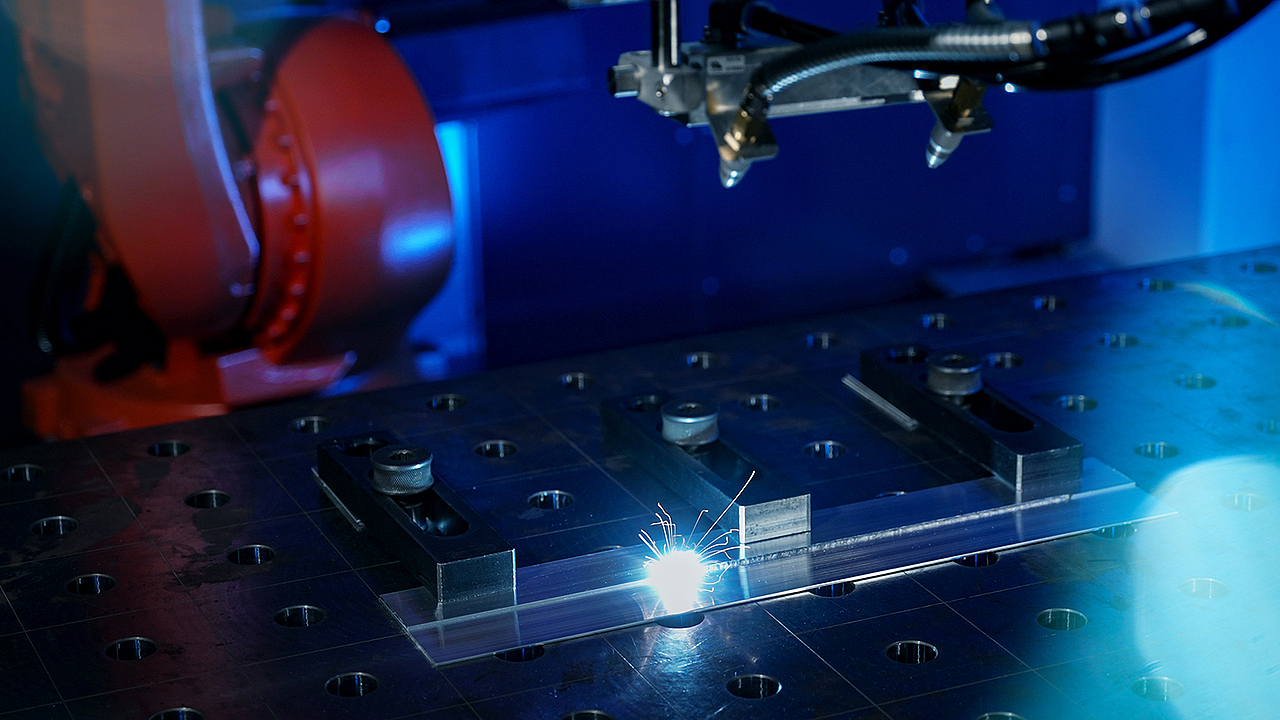

No campo da soldadura de baterias prismáticas, os sistemas a laser de fibra superaram amplamente soluções tradicionais como a soldadura por resistência, tornando-se a opção dominante nas oficinas de fabrico em todo o mundo devido às suas vantagens absolutas em velocidade, precisão e fiabilidade. Os seus pontos fortes centrais refletem-se em cinco dimensões principais:

1. Soldadura de Alta Velocidade Extrema, Reconfigurando a Eficiência da Produção

Os lasers de fibra podem completar mais de 12 ligações por segundo (720 soldaduras por minuto), 3 a 4 vezes mais rápido do que a soldadura por resistência. Para fábricas que produzem 100.000 pacotes de baterias anualmente, esta vantagem de velocidade pode reduzir o tempo de produção em 65%–75%, diminuindo significativamente os custos com mão de obra e acelerando o ciclo de retorno do investimento, adaptando-se perfeitamente às necessidades de produção em larga escala.

2. Precisão ao Nível do Mícron, Garantindo Consistência na Soldadura

O feixe laser pode ser focado em um ponto com diâmetro de 0,1 milímetros, com desvio térmico controlado dentro de ±2%. Tanto para soldagem de tiras de níquel quanto para soldagem de barras condutoras, alcança resultados estáveis e confiáveis. Essa alta precisão mantém a resistência de contato abaixo de 0,1 miliohm e limita a perda de capacidade da bateria a menos de 0,3%, muito superior à perda de 2%–5% dos métodos tradicionais, eliminando fundamentalmente a variabilidade de qualidade.

3. Integração Automática Contínua, Melhorando o Rendimento

Sistemas modernos de soldagem automatizada de baterias integram cabeças laser leves com robôs guiados por visão para criar um sistema de monitoramento em tempo real com malha fechada. O sistema pode detectar defeitos de soldagem em 50 milissegundos, garantindo um rendimento na primeira passagem de 99,7%–99,9% em ambientes de produção em grande volume, permitindo saída estável de produtos de alta qualidade sem intervenção manual.

4. Conexões de Baixa Impedância, Otimizando o Desempenho da Bateria

Juntas de baixa resistência formadas por soldagem a laser podem aumentar a eficiência geral dos pacotes de baterias em 1,2%-1,8%. Esta tecnologia já foi aplicada em soluções de bateria convencionais, como o Tesla 4680 e a Arquitetura CATL Kirin. Tais juntas permanecem estáveis após mais de 5.000 ciclos de carga e descarga, acrescentando de 7 a 12 milhas de autonomia a pacotes de baterias de 100kWh sem modificar os componentes químicos da bateria.

5. Zona Microscópica Afetada pelo Calor, Protegendo a Estrutura da Bateria

Soldagem a Laser de Fibra conclui a fusão em apenas 50-100 milissegundos, reduzindo a zona afetada pelo calor a uma faixa microscópica de 0,15-0,3 milímetros. Isso protege efetivamente os separadores sensíveis e os eletrólitos no interior da bateria contra danos térmicos. A resistência final da solda é tipicamente 15%-25% maior do que a do material base, aumentando significativamente a estabilidade estrutural do pacote de baterias.

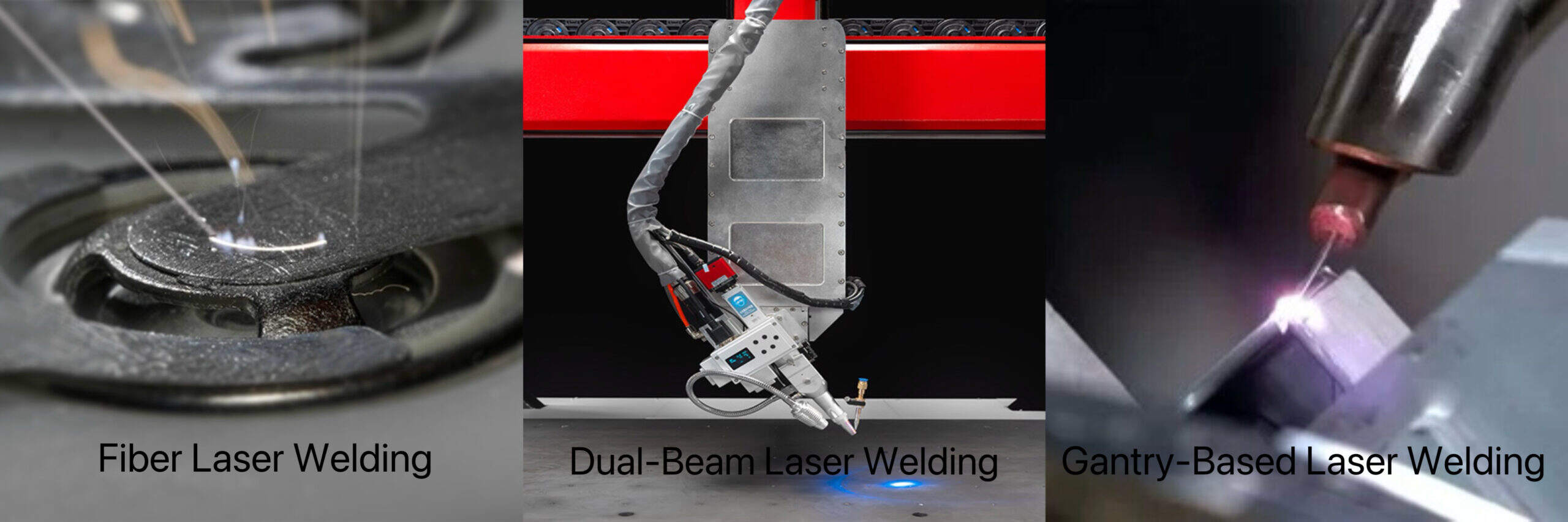

II. Três Tecnologias Principais de Soldagem: Adaptando-se a Diferentes Necessidades de Produção

Para atender às características estruturais únicas e aos desafios de produção das baterias prismáticas, três tipos de tecnologias de soldagem a laser tornaram-se escolhas predominantes, que podem ser adaptadas flexivelmente com base no design da bateria, volume de produção e requisitos de qualidade:

1. Sistemas de Soldagem a Laser por Fibra: Equilibrando Versatilidade e Precisão

Este sistema oferece alta compatibilidade com materiais, sendo capaz de soldar múltiplos materiais como cobre, alumínio e níquel em uma única plataforma. É possível alternar entre chapas de alumínio de 0,3 milímetros e barras coletoras de cobre de 0,5 milímetros por meio de software, sem necessidade de substituição de hardware. Com cobertura de toda a faixa de potência de 500 W a 6 kW, apresenta qualidade do feixe M² < 1,1 e tamanho focalizado do ponto < 0,15 milímetros. Sua baixa entrada de calor (15-25 J) controla a elevação de temperatura a 3 milímetros em menos de 15 °C, evitando danos aos separadores e eletrólitos. Para conexões de metais dissimilares, limita a espessura da camada frágil Al-Cu a 2-5 μm, mantendo a resistência inferior a 0,08 mΩ após 8.000 ciclos, demonstrando excelente estabilidade.

2. Tecnologia Laser de Feixe Duplo: Vedação Eficiente para Padrões Rigorosos

Adotando uma distribuição de potência 7:3 entre o feixe central e o feixe anular, garante fusão profunda e vedação livre de vazamentos, com vida útil do equipamento de 10 a 15 anos. Equipado com monitoramento em tempo real de 2 milissegundos, compensa dinamicamente as variações de espessura do material, mantendo a tolerância da largura de vedação dentro de ±0,05 milímetros. Com uma velocidade de soldagem de 200 a 400 milímetros por segundo, reduz o tempo de ciclo em 40%-50% e controla a porosidade abaixo de 0,5%; também reduz a temperatura máxima de soldagem em 80-120°C, minimizando o impacto térmico. Sua taxa de vazamento de hélio tão baixa quanto 1×10⁻⁹ mbar·L/s já foi adotada por fabricantes de primeira linha, como LG e Samsung SDI, atendendo aos rigorosos padrões da indústria.

3. Sistemas a Laser com Estrutura tipo Portal: A Escolha Precisa para Soldagem de Juntas Longas

Otimizado para soldagem de grandes juntas, alcança uma precisão de posicionamento de ±0,02 milímetros para soldas de 200 a 600 milímetros, prevenindo efetivamente deformações induzidas por tensões. Com uma velocidade de soldagem de 30 a 80 milímetros por segundo, permite soldagem em passe único de componentes com espessura de 1,5 a 2,5 milímetros, garantindo penetração profunda estável. O equipamento possui excelente rigidez com repetibilidade de ±0,01 milímetros, eliminando erros de vibração comuns em braços robóticos; integrado a uma câmera de alta velocidade de 5.000 quadros por segundo, detecta defeitos internos em 100 milissegundos, reduzindo a taxa de rejeição de produtos em 0,8%, sendo adequado para soldagem de componentes de parede grossa ou longas juntas.

III. Pontos Principais de Adaptação Técnica para Soldagem de Baterias Prismáticas

A estrutura plana e retangular das baterias prismáticas apresenta desafios únicos de soldagem. Soluções de soldagem de alta qualidade devem atender a quatro requisitos principais: automação em alta velocidade, entrega precisa do feixe, versatilidade de materiais e monitoramento em tempo real.

1. Integração Automatizada em Alta Velocidade, Adaptando-se aos Ritmos da Produção em Massa

Os sistemas automatizados de soldagem precisam suportar linhas de produção em alta velocidade de 200 a 400 unidades por hora, com mecanismos de alimentação que controlam a tolerância de posicionamento da bateria dentro de ±0,05 milímetros. O sistema de visão conclui a leitura do código em 150 milissegundos, permitindo a troca da célula da bateria em até 2 segundos; a inspeção de qualidade online analisa a zona de fusão em 120 milissegundos usando algoritmos de IA, garantindo um rendimento na primeira passagem superior a 99,5%, adaptando-se perfeitamente ao ritmo da produção em larga escala.

2. Entrega Precisa do Feixe, Adaptando-se a Cenários Complexos de Soldagem

O sistema de digitalização é equipado com um galvanómetro de 8.000 milímetros por segundo, ampliando a cobertura dimensional. Pode atender tanto à soldagem de baterias tipo pouch quanto aos módulos de bateria com barramento soldado, com tamanhos de ponto ajustáveis entre 0,1 e 0,8 milímetros. A função de foco automático em tempo real compensa variações de altura em 10 milissegundos, garantindo consistência e precisão na soldagem em diferentes posições.

3. Grande versatilidade de materiais, adaptando-se à soldagem de múltiplos materiais

O sistema possui capacidades de reconhecimento de metais, ajustando automaticamente a potência em 30%-40% para juntas de metais dissimilares como cobre/alumínio, otimizando os resultados de soldagem. O processo exclusivo de "duplo pulso" remove revestimentos superficiais antes da fusão, alcançando uma resistência de contato ultra baixa e soldagem sem respingos, produzindo de forma estável juntas de alta qualidade tanto para soldagem de tiras de níquel quanto para conexões de metais dissimilares.

4. Monitoramento em tempo real do processo, garantindo segurança na soldagem

Múltiplos sensores trabalham em sinergia para concluir a calibração de parâmetros em 10 milissegundos; uma matriz de fotodiodos monitora a emissão do plasma para garantir a estabilidade da soldagem; detecção ultrassônica de 20-80 kHz identifica defeitos porosos superiores a 0,1 milímetro, e a tecnologia de imagem térmica limita a zona afetada pelo calor a menos de 0,5 milímetro, protegendo integralmente a estrutura interna da bateria.

IV. Soldagem a Laser versus Soluções Tradicionais: Vencendo com Cinco Vantagens Principais

Em comparação com métodos tradicionais como soldagem por resistência, a soldagem a laser alcançou vantagens abrangentes em condutividade, flexibilidade, tensão mecânica, vedação e consistência do processo, tornando-se o padrão da indústria:

1. Condutividade Superior, Melhorando a Eficiência da Bateria

A resistência de contato das juntas soldadas a laser é inferior a 0,05 miliohms, 40%-60% menor que a da soldagem por resistência elétrica. Um pacote de bateria de 100kWh pode reduzir perdas térmicas em 180-250W, aumentando a autonomia em 8-14 milhas por carga sem modificar os componentes químicos da bateria.

2. Soldagem sem Contato, Adaptando-se a Estruturas Complexas

A soldagem a laser é um processo sem contato; o feixe pode facilmente alcançar áreas recuadas e espaços estreitos inacessíveis aos eletrodos volumosos da soldagem por resistência tradicional. O sistema de direcionamento do feixe mantém uma precisão de 0,02 milímetros dentro de um alcance de 200 milímetros, eliminando a necessidade de sistemas complexos de fixação de alta pressão e adaptando-se à estrutura complexa das baterias prismáticas.

3. Zero Estresse Mecânico, Protegendo a Integridade da Bateria

A soldagem por resistência requer a aplicação de 50-200 psi de pressão, o que pode facilmente deformar baterias de parede fina ou danificar separadores internos. Em contraste, a soldagem a laser funde o metal através da absorção de luz, sem qualquer tensão mecânica durante todo o processo, preservando a estrutura interna da bateria e reduzindo as taxas de rejeição de qualidade em 35%-45%.

4. Vedação Hermética, Prolongando a Vida Útil da Bateria

Um teor de umidade de apenas 50 ppm pode encurtar a vida útil do ciclo da bateria em 30%. A zona de fusão robusta formada pela soldagem a laser apresenta uma taxa de vazamento de hélio abaixo de 1×10⁻⁹ mbar·L/s, bloqueando efetivamente a entrada de umidade, protegendo a estabilidade do eletrólito e prolongando a vida útil da bateria para 12-15 anos.

5. Processos Estáveis, Garantindo Qualidade de Lote

Os eletrodos de soldagem por resistência se desgastam após 5.000-15.000 ciclos, enquanto os componentes ópticos a laser podem manter um funcionamento estável por 3-5 anos, com desvio de desempenho inferior a ±3%. Isso garante qualidade consistente de soldagem entre o primeiro e o 500.000º pacote de baterias, assegurando estabilidade na produção em massa.

Conclusão

Selecionar uma solução de soldagem adequada para baterias prismáticas é um investimento estratégico para melhorar a eficiência da produção, prolongar a vida útil do produto e consolidar a competitividade no mercado. Diante dos gargalos de desempenho das soluções de soldagem tradicionais, os sistemas automatizados a laser, com sua precisão e velocidade extremamente elevadas, reduzem significativamente as perdas térmicas, melhoram o rendimento do produto e aceleram a entrada no mercado. Em uma era em que o desempenho da bateria determina o sucesso comercial, atualizar para a tecnologia de soldagem a laser garante que sua linha de produção esteja pronta para o futuro e mantenha qualidade de bateria de nível mundial. Pronto para revolucionar seu processo de fabricação? Entre em contato conosco agora para uma análise personalizada do processo e vamos desenvolver a solução de soldagem ideal para atingir suas metas de produção.