Escolher a correta automatizada

máquina de soldar para a fabricação de baterias não se trata de perseguir cegamente a tecnologia mais recente — é mais como encontrar a peça perfeita em um quebra-cabeça complexo, alinhando-se precisamente às suas necessidades de produção, planos orçamentários e objetivos de longo prazo. A composição química, a escala de produção e os cenários de aplicação de diferentes baterias determinam a direção principal da solução de soldagem. Este artigo analisa os fatores-chave para a seleção, compara as vantagens e desvantagens das principais tecnologias de soldagem, ajuda você a evitar erros comuns e aumenta a eficiência e a qualidade da linha de produção.

I. Esclarecer Requisitos Principais: Definir Especificações de Soldagem com Base nas Características da Bateria

O primeiro passo na seleção é posicionar com precisão as suas necessidades, filtrando especificações adequadas em torno de dimensões principais, como tipo de bateria, indicadores de desempenho e requisitos de velocidade:

máquina de soldar especificações em torno de dimensões principais, como tipo de bateria, indicadores de desempenho e requisitos de velocidade:

1. Determine os Parâmetros de Desempenho por Tipo de Bateria

Baterias para diferentes finalidades têm requisitos significativamente distintos em relação ao desempenho de soldagem:

- Resistência à tração: a soldagem de abas em baterias cilíndricas pequenas exige uma resistência à tração de 30–50 Newtons; na soldagem de barras estruturais para veículos elétricos, esse valor aumenta para 80–100+ Newtons. Sempre verifique com testes de tração após a seleção.

- Controle de resistência: cada junta soldada em pacotes de baterias de alta corrente deve apresentar uma resistência inferior a 100μΩ. Uma resistência excessiva gera calor adicional, reduzindo diretamente a vida útil da bateria.

- Precisão de vedação: O pino de vedação deve suportar pressão superior a 1,1 MPa, enquanto a válvula de alívio de segurança precisa romper na faixa de 0,4–0,7 MPa. Essa janela estreita só pode ser atendida por métodos de soldagem de alta precisão.

2. Adequar a Velocidade à Escala de Produção

A velocidade de soldagem determina diretamente a eficiência da produção e deve ser selecionada com flexibilidade com base na produção alvo:

- Para soldagem de baterias prismáticas, a velocidade padrão das linhas de produção modernas é de 200 mm/s; equipamentos mais lentos que 70 mm/s são adequados apenas para cenários de P&D.

- Na soldagem de módulos, linhas de produção profissionais podem alcançar 15 células/segundo, enquanto linhas padrão operam em aproximadamente 4 células/segundo. É possível calcular inversamente a velocidade necessária do equipamento com base nas metas de capacidade.

- A maioria das soldagens em baterias envolve soldas circulares de 8 mm. Foque na estabilidade do equipamento durante operação contínua nessa especificação para evitar falhas por sobrecarga.

3. Combinações de Materiais Determinam a Direção do Processo de Soldagem

Os cátodos das baterias são principalmente de alumínio, os ânodos são de cobre e as abas podem ser de níquel, aço niquelado, cobre, alumínio ou cobre niquelado. Diferentes combinações de materiais limitam diretamente as opções de processo de soldagem:

- Folhas internas dos eletrodos: finas e sensíveis ao calor, a soldagem por ultrassom é a única opção para evitar danos térmicos.

- Conexões de metais dissimilares cobre-alumínio: a soldagem a laser é estritamente proibida, pois forma compostos frágeis propensos a rachaduras sob vibração. Utilize soldagem por ultrassom ou soldagem por resistência — requisitos explicitamente especificados na maioria das normas da indústria automotiva.

- Pares de mesmo metal (por exemplo, Cu-Cu, Al-Al): oferecem maior flexibilidade. A soldagem a laser de fibra é a mais rápida; a soldagem micro-TIG é adequada para blocos grossos de cobre; a soldagem por resistência atende às necessidades de confiabilidade das conexões básicas de abas.

- Estruturas multicamadas empilhadas: A soldagem a laser se destaca aqui, penetrando facilmente materiais multicamadas de 1,0 mm ou mais. A soldagem por resistência exige curvas de força personalizadas complexas, tornando a operação desafiadora.

4. A Espessura da Aba Influencia a Seleção do Processo

Os processos de soldagem precisam ser ajustados conforme a espessura da aba:

- Chapas de níquel ≤ 0,18 mm: A soldagem por pontos por resistência é suficiente, sem necessidade de configurações especiais.

- Chapas de níquel 0,18–1,0 mm: Exigem afinamento das bordas, entalhes ou pré-formatação para controlar o fluxo de corrente e a formação do ponto de solda.

- Materiais > 1,0 mm: A soldagem a laser é preferida, pois processa materiais multicamadas em uma única passagem — ideal para conectar pilhas de abas a barras condutoras.

- Soldagem de cobre grosso: A soldagem micro-TIG é adequada quando um único ponto de solda sólido é necessário.

II. Comparação de Quatro Tecnologias Principais de Soldagem: Selecione a Solução Ótima Conforme Necessidade

As linhas modernas de produção de baterias utilizam principalmente soldagem por resistência, soldagem por ultrassom, soldagem a laser e outras tecnologias. Cada uma possui vantagens únicas em aplicações específicas, exigindo comparação com base nas necessidades individuais:

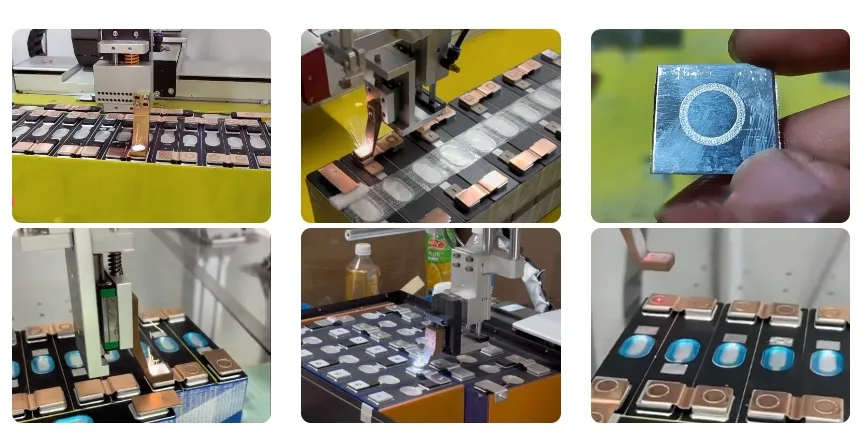

1. Soldagem por Resistência: O Padrão para Conexões Básicas de Abas e Terminais

A soldagem por resistência comprime componentes metálicos com alta pressão e passa uma corrente elevada para formar soldas em milissegundos. É economicamente eficiente, fácil de operar e amplamente utilizada em conexões de abas e terminais de baterias. Sistemas modernos controlam com precisão o tamanho da gota de solda e monitoram em tempo real a pressão de soldagem, mas sofrem com desgaste dos eletrodos e possível deformação por dobramento de materiais finos. Em pacotes de baterias para veículos elétricos (EV), a soldagem por resistência é frequentemente combinada com adesivos estruturais para equilibrar resistência a longo prazo e resistência à umidade.

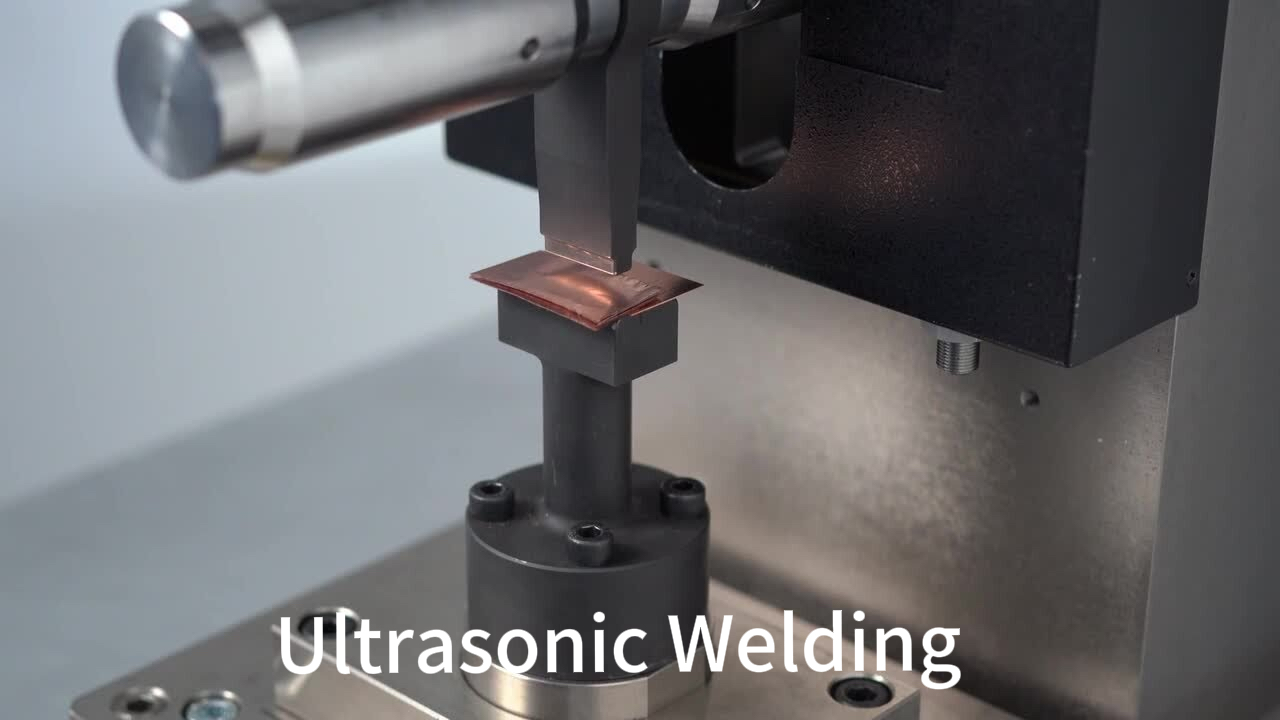

2. Soldagem por Ultrassom: A Única Escolha para Soldagem de Folhas Finas

A soldagem por ultrassom une folhas finas de eletrodos sensíveis ao calor por meio de vibração, sem fusão, oferecendo vantagens rápidas, limpas e automatizáveis — é a escolha obrigatória para a préesoldagem de folhas internas de eletrodos. No entanto, apresenta limitações com pilhas espessas e combinações de múltiplos materiais. A solução dominante é a "soldagem híbrida": soldagem por ultrassom para pré-soldagem e soldagem a laser para conexões finais, garantindo resistência das juntas e flexibilidade de projeto.

3. Soldagem a Laser: O Líder em Cenários de Alta Velocidade e Alta Precisão

A soldagem a laser tornou-se uma tecnologia rapidamente adotada devido aos seus benefícios de não contato, ausência de consumíveis e baixa manutenção, com vantagens principais que incluem:

- Velocidade: 5 a 10 vezes mais rápida que as tecnologias tradicionais, adequada para produção em massa em larga escala.

- Compatibilidade: lasers de fibra processam eficientemente cobre, alumínio, níquel, aço, etc.; lasers azuis/verdes melhoram ainda mais as taxas de absorção para cobre/alumínio, otimizando a qualidade da soldagem.

- Flexibilidade: lasers pulsados permitem controle rigoroso de temperatura; lasers de onda contínua maximizam a produtividade; lasers de brasagem ou alimentação de arame conectam metais dissimilares ou fabricam barras grossas sem soldas frágeis.

4. Tabela de Seleção Rápida para Correspondência Tecnológica

| Cenário de Aplicação |

Tecnologia de Soldagem Recomendada |

Principais Vantagens |

Observações |

| Pré-soldagem das folhas eletrodos internas |

Soldadura por ultra-som |

Sem danos térmicos, adequado para folhas finas |

Não recomendado para pilhas grossas ou metais dissimilares |

| Soldagem final das abas para baterias empilhadas grossas |

Soldagem a laser |

Boa penetração, conexões confiáveis |

Exercer cautela com conexões dissimilares cobre-alumínio |

| Soldagem contínua em alta produção de baterias prismáticas |

Laser de Fibra/Laser Azul |

Alta velocidade, alta estabilidade |

Preferido para designs com alto teor de cobre |

| Soldagem de juntas em estruturas de carcaça |

Soldagem a ponto por resistência |

Alta velocidade, durabilidade a longo prazo |

Combinar com adesivos para resistência à umidade |

III. Fatores Auxiliares Principais: Detalhes Determinam o Sucesso da Seleção

Além dos requisitos principais, funções de controle de equipamentos, consumo de energia e compatibilidade com automação impactam significativamente a usabilidade a longo prazo:

1. Funções de Controle Diferenciam os Níveis de Equipamentos

Funções avançadas de controle são essenciais para garantir a qualidade da soldagem:

- Soldadores por resistência com inversor CC: Exigem pulsos rápidos e controláveis, monitoramento em tempo real e inversão de polaridade. Sistemas avançados monitoram a força e o deslocamento do eletrodo; cenários de alta exigência (por exemplo, normas aeroespaciais) exigem suporte a Especificações Formais de Procedimento de Soldagem (WPS).

- Soldadores a laser: Oferecem significativa vantagem de velocidade para soldagem de baterias em camadas finas, com características sem contato e sem consumo de materiais. Verifique a precisão do controle de temperatura e as capacidades de monitoramento do processo durante a seleção.

2. Considerações Abrangentes de Custo

As estruturas de custo variam entre as tecnologias de soldagem:

- Soldadores a laser: Investimento inicial mais alto, mas sem custos subsequentes com consumíveis; velocidades de soldagem mais rápidas reduzem os custos de soldagem por unidade de produto no longo prazo.

- Soldadores por resistência: Investimento inicial mais baixo, mas com custos contínuos de substituição de eletrodos.

- Soldadores por ultrassom: Custo médio de aquisição e manutenção, necessários apenas para características específicas de materiais.

Conclusão

A seleção de uma máquina de soldagem automatizada para a fabricação de baterias depende da "adaptação" e não da "novidade". Primeiro, esclareça o tipo de bateria, combinações de materiais, velocidade de produção e requisitos de qualidade. Em seguida, compare as principais tecnologias de soldagem com base em cenários de aplicação, considerando custos e usabilidade a longo prazo. Recomendamos solicitar demonstrações de equipamentos para simular gargalos reais de produção e consultar especialistas familiarizados com seu tipo de bateria. Apenas uma máquina de soldagem precisamente adaptada às suas necessidades pode realmente aumentar a eficiência produtiva. Para planos de seleção mais refinados, entre em contato com equipes especializadas para obter orientação personalizada.