- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

A manufatura aditiva (AM) de cerâmicas tem recebido grande atenção nos últimos anos devido à sua alta utilização de material, ciclos curtos de produção, excelente precisão de conformação e capacidade de produzir peças cerâmicas complexas em pequenos volumes. Isso a torna especialmente atrativa...

Contacte-nos

Manufatura Aditiva Cerâmica (AM) tem recebido atenção significativa nos últimos anos devido à sua alta utilização de material, ciclos de produção curtos, excelente precisão de conformação e capacidade de produzir peças cerâmicas complexas em pequenos volumes. Isso o torna especialmente atrativo para produção personalizada. No entanto, apesar das suas vantagens, o AM cerâmico enfrenta um grande gargalo no caminho para a industrialização: a formação de defeitos como trincas e poros , que comprometem significativamente a integridade estrutural e o desempenho mecânico das peças cerâmicas.

Entre vários defeitos, trinca destaca-se como o problema mais crítico que limita a aplicação prática da manufatura aditiva cerâmica. Rachaduras podem enfraquecer severamente componentes cerâmicos e frequentemente se originam de tensões residuais e comportamentos térmicos complexos inerentes ao processo de AM.

As técnicas de AM cerâmica podem ser amplamente categorizadas em métodos indiretos e directas , dependendo se é necessária pós-processamento.

AM cerâmica indireta geralmente envolve a moldagem de um polímero com carga cerâmica, seguida por desaglutinação e sinterização , durante as quais a maioria das rachaduras se forma.

Manufatura aditiva cerâmica direta , por outro lado, utiliza feixes de laser ou elétrons de alta energia para fundir e solidificar seletivamente os pós cerâmicos. Isso resulta em gradientes térmicos e taxas de resfriamento extremos gradientes térmicos e taxas de resfriamento extremos , gerando tensões térmicas, de retração e residuais que provocam vários tipos de rachaduras.

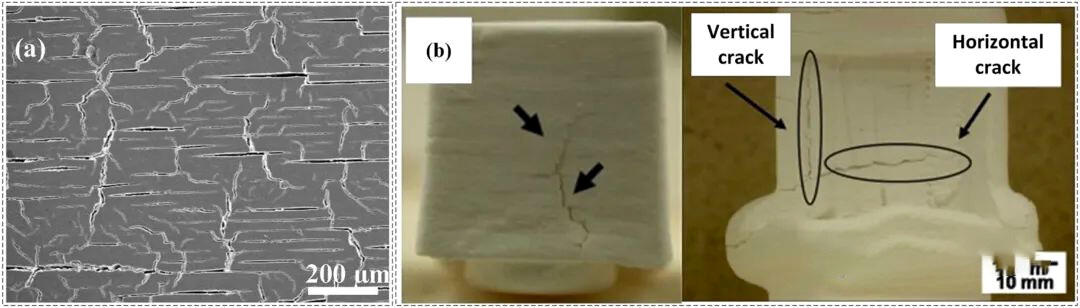

Na AM cerâmica indireta, as rachaduras geralmente são classificadas conforme a fase em que se formam:

Rachaduras de moldagem ocorrem durante a conformação do corpo verde, muitas vezes devido a tensões de retração que excedem a resistência do agente ligante. Estas tendem a ser pequenas, aparecendo como microfissuras horizontais ou em forma de cruz, variando da escala nano à microscópica.

Fissuras de sinterização surgem durante o tratamento em alta temperatura. Essas fissuras são mais largas, com orientação aleatória, e podem ser transversais, longitudinais ou diagonais, afetando severamente as propriedades mecânicas.

A classificação adicional inclui:

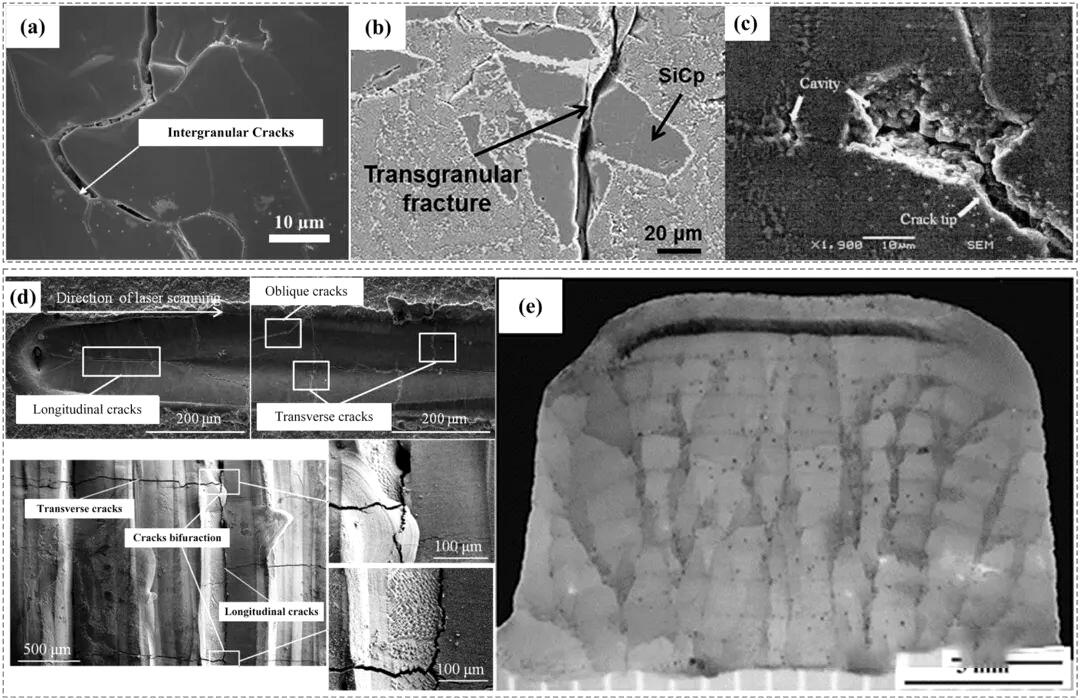

Microfissuras , normalmente localizadas ao longo dos contornos de grão ou ao redor de poros. Podem surgir como fissuras intergranulares ou transgranulares e podem apresentar ramificações ou desvios dependendo da absorção de energia durante a propagação.

Macrofissuras , que são mais visíveis e geralmente se propagam ao longo de zonas fracas dentro do material, frequentemente iniciando-se em locais porosos devido à concentração de tensão.

Fissuras na Manufatura Aditiva Cerâmica Indireta: (a) Formação de fissuras; (b) Fissuras de sinterização.

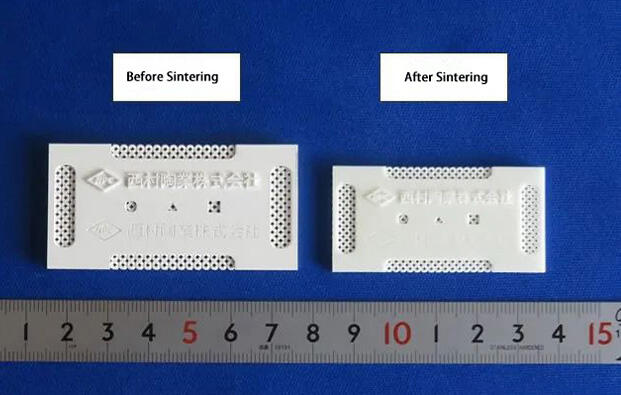

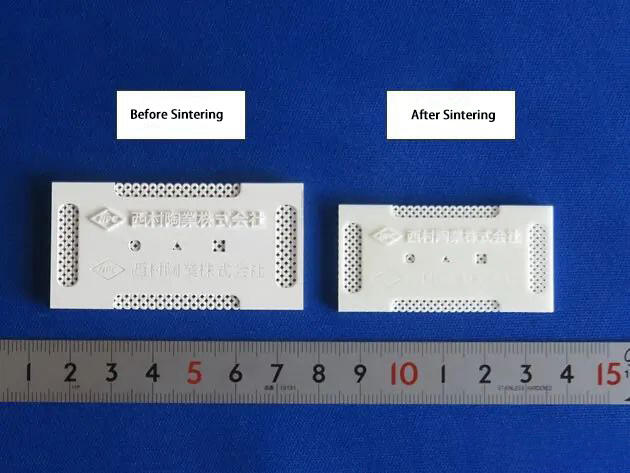

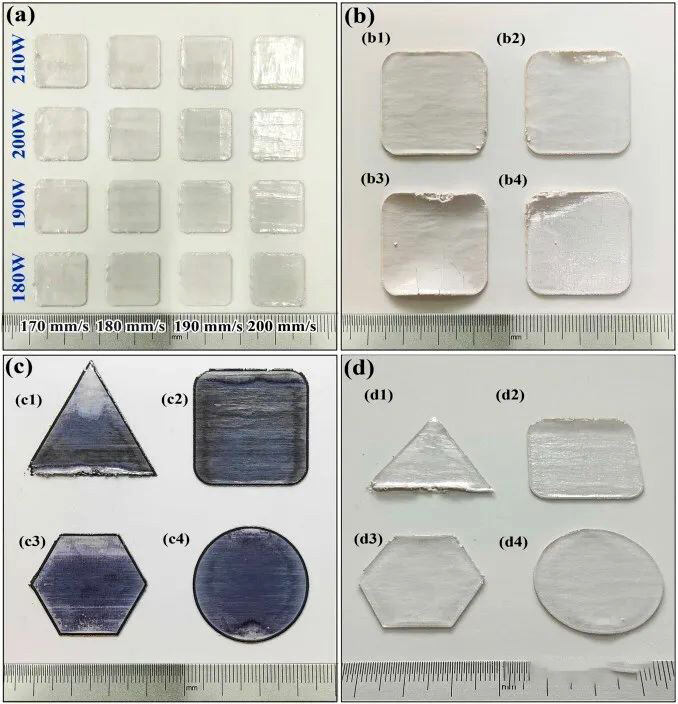

Comparação da Manufatura Aditiva Cerâmica Indireta Antes e Após a Sinterização

Em manufatura aditiva cerâmica direta , normalmente se desenvolvem em duas orientações:

Rachaduras transversais , perpendiculares à direção de varredura do laser.

Rachaduras longitudinais , paralelas à direção de varredura.

Essas rachaduras geralmente se originam na interface entre as camadas depositadas e o pó não fundido, estendendo-se para dentro e, às vezes, formando padrões diagonais. Em sistemas com alimentação de pó, as rachaduras frequentemente aparecem no centro ou nas laterais da camada de revestimento. A região central normalmente apresenta rachaduras longitudinais curtas e densas, enquanto as regiões de borda podem apresentar rachaduras mais profundas e isoladas.

Rachaduras na Manufatura Aditiva Cerâmica Direta: (a-c) Microfissuras; (d-e) Fissuras macroscópicas.

Embora os avanços recentes tenham expandido as capacidades da manufatura aditiva (AM) de cerâmicas, produzir componentes em grande escala e sem fissuras ainda é desafiador. Principais obstáculos incluem:

Os modelos atuais são na maioria empíricos e baseiam-se em limiares de tensão residual, oferecendo pouca compreensão em diferentes materiais e técnicas. Um critério universal para fissuração deve considerar a energia de contorno de grão, ligação atômica e energia superficial dos poros — uma tarefa complexa para sistemas multicomponentes.

A evolução espacial e temporal das fissuras é difícil de capturar experimentalmente. Simulações multiescala avançadas (por exemplo, plasticidade cristalina por elementos finitos, métodos de campo de fase) são necessárias para prever com precisão o início e a propagação de fissuras sob condições multifísicas.

Gradientes térmicos extremos são inerentes à manufatura aditiva direta, tornando difícil evitar a formação de rachaduras. Embora métodos como preaquecimento e assistência ultrassônica tenham sido utilizados para mitigar tensões, sua eficácia é limitada. Uma técnica emergente de deposição assistida por múltiplos campos energéticos , que combina controle de temperatura, pressão e vibração, mostra potencial para suprimir a formação de rachaduras em grandes peças cerâmicas.

A combinação de tecnologias de monitoramento em tempo real (por exemplo, tomografia computadorizada de raios X, termografia infravermelha) com IA e Aprendizado de Máquina pode revolucionar a detecção e prevenção de defeitos. Ao analisar dados in-situ e integrá-los a modelos preditivos e sistemas de feedback, os parâmetros do processo podem ser otimizados dinamicamente para suprimir a formação de rachaduras antes que se agraverem.

A manufatura aditiva cerâmica representa um caminho transformador para a produção de cerâmicas avançadas, porém a formação de rachaduras permanece o principal obstáculo à sua aplicação industrial. Embora as características morfológicas das rachaduras já tenham sido bem documentadas, seus mecanismos de formação diferem significativamente entre métodos indiretos e diretos.

Compreender a origem, propagação e supressão das rachaduras será fundamental para desbloquear o potencial completo da manufatura aditiva (AM) de cerâmicas. Pesquisas em andamento que combinem ciência dos materiais, engenharia de processos e monitoramento inteligente são cruciais para superar este obstáculo e introduzir a AM de cerâmicas na utilização industrial principal.