- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

Introdução: Por que a Engenharia de Superfície é Importante Em indústrias exigentes como aeroespacial, petroquímica e engenharia marítima, mais de 80% das falhas de componentes são devidas ao desgaste e à corrosão da superfície. Essas falhas não só reduzem a vida útil dos equipamentos...

Contacte-nos

Em indústrias exigentes como aeroespacial, petroquímica e engenharia marítima, mais de 80% das falhas de componentes são devidas ao desgaste superficial e corrosão . Essas falhas não só reduzem a vida útil do equipamento, mas também geram custos operacionais significativos.

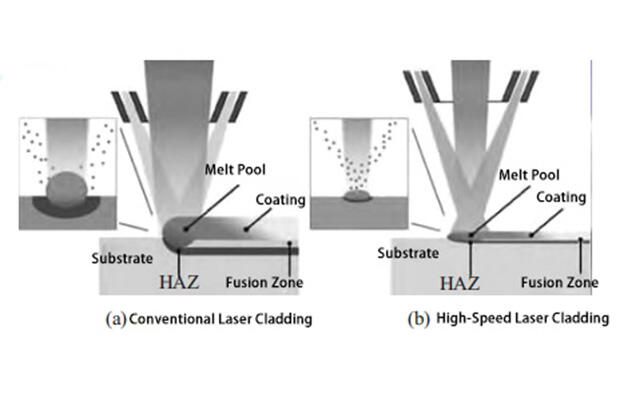

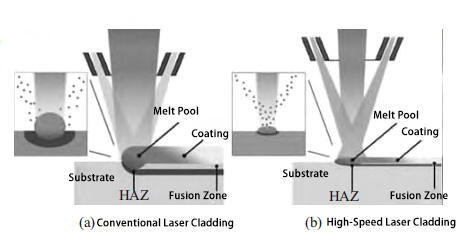

Para contrariar esses problemas, várias técnicas de engenharia de superfície, como eletrodoação, projeção térmica, deposição a vapor e revestimento a laser, têm sido amplamente aplicadas. Entre elas, Extreme High-Speed Laser Cladding (EHLA) destaca-se pela sua eficiência, precisão e amigabilidade ao meio ambiente.

EHLA é um avanço em relação ao revestimento a laser tradicional. Ele utiliza um laser de alta potência e um sistema de alimentação de pó coaxial para pré-derreter o material de revestimento acima do substrato , aumentando drasticamente a velocidade de deposição enquanto reduz o carregamento térmico e a diluição.

Velocidade de deposição : Até 500 cm²/min, mais de 10x mais rápido que o tradicional cladding a Laser

Qualidade da superfície : Ra < 10 μm, reduzindo drasticamente os custos de pós-processamento

Baixa taxa de diluição : <4%, preservando o desempenho do material de revestimento

Microestrutura fina : Resfriamento mais rápido produz cristais dendríticos refinados

Entrada Mínima de Calor : Ideal para componentes de paredes finas e grandes

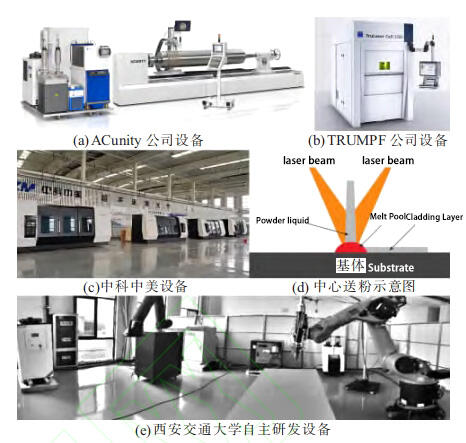

EHLA foi pioneerado pelo Instituto Fraunhofer da Alemanha e posteriormente comercializado por empresas como ACunity e TRUMPF.

Na China, o progresso rápido levou ao desenvolvimento de sistemas de revestimento de alta potência e cabeças otimizadas para alimentação de pó, permitindo até 6 m²/h de eficiência de revestimento para uso industrial.

A EHLA é compatível com uma variedade de materiais de revestimento. A pesquisa concentra-se principalmente em:

Ligas baseadas em ferro : Custo-benefício, boa resistência ao desgaste/corrosão.

Estudos mostram refinamento significativo de grãos e melhoria das propriedades.

Ligas baseadas em cobalto : Excelente resistência ao desgaste em alta temperatura.

Microestrutura fina obtida usando EHLA mostra potencial para turbinas hidráulicas e moldes.

Ligas à base de níquel : Superior resistência à corrosão e oxidação.

Ideal para aplicações em caldeiras de biomassa, onde a estabilidade em alta temperatura é essencial.

Ligas amorfas : EHLA permite >90% de fase amorfa, resolvendo problemas anteriores de britidez e rachaduras.

Ligas de alta entropia : Vida útil melhorada com grãos refinados e formação estável de fases em altas velocidades de varredura.

Revestimentos cerâmicos e compostos : Reforçado com WC, TiC ou CNTs para ambientes de desgaste e corrosão extremos.

Revestimentos EHLA foram aplicados com sucesso em:

Conexões de haste de bombeamento de petróleo

Suportes hidráulicos na mineração de carvão

Proteção de moldes e rolos

Proteção contra corrosão de tubos de caldeira

Empresas como Sinopec , China Coal Technology , e Yankuang Group já integraram o EHLA à produção.

Apesar de avanços rápidos, a EHLA ainda enfrenta desafios técnicos:

Falta de sistemas de pó dedicados : A maioria dos materiais é adaptada de ligas para revestimento térmico.

Padronização : Há uma necessidade urgente de padrões específicos para aplicações e benchmarks de desempenho.

Processamento híbrido : Combinar EHLA com pós-tratamento ultrasônico, eletromagnético ou mecânico mostra promessa para melhorar a qualidade da cobertura.

A Revestimento a Laser de Alta Velocidade Extrema está revolucionando o campo da engenharia de superfície. Com qualidade superior de revestimento, alta eficiência e processamento ecológico, a EHLA se posiciona como uma forte candidata para substituir tecnologias convencionais, como o revestimento de cromo duro. À medida que os sistemas de materiais e o equipamento amadurecem, a EHLA terá uma adoção mais ampla em indústrias onde a confiabilidade em condições adversas é crítica.