- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

O pó metálico é um dos componentes mais críticos na indústria de manufatura aditiva (AM), formando a base para peças metálicas produzidas em 3D. Na Conferência Mundial da Indústria de Tecnologia de Impressão 3D de 2013, especialistas definiram o pó metálico para impressão 3D...

Contacte-nos

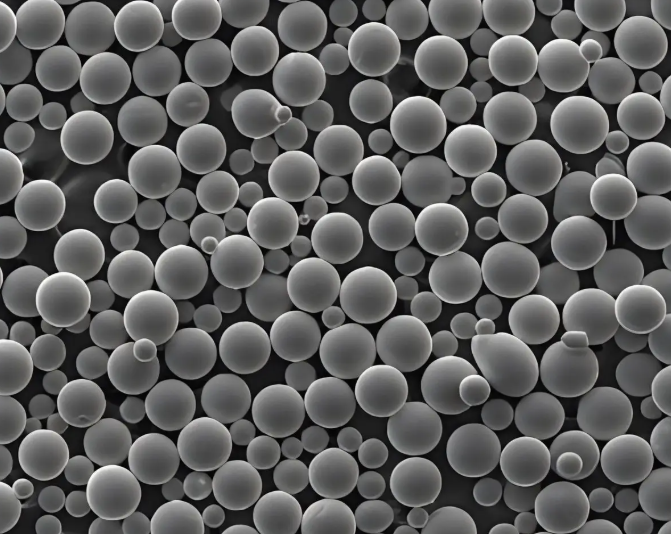

O pó metálico é um dos componentes mais críticos na manufatura aditiva (AM) indústria, formando a base para peças metálicas produzidas em 3D. Na Conferência Mundial da Indústria de Tecnologia de Impressão 3D de 2013, especialistas definiram impressão 3D pó metálico como uma coleção de partículas metálicas com diâmetro inferior a 1 mm, incluindo metais puros, ligas metálicas e compostos refratários com propriedades metálicas.

Atualmente, os pós metálicos disponíveis para impressão 3D incluem ligas de cobalto-cromo, aço inoxidável, aços-ferramenta, ligas de bronze, ligas de titânio e ligas de níquel-alumínio. Para atender às rigorosas exigências dos processos de manufatura aditiva (AM), os pós metálicos devem apresentar:

Tamanho Fino de Partícula

Distribuição estreita do tamanho das partículas

Alta esfericidade

Excelente fluidez

Alta densidade aparente e de massa

Dependendo da aplicação pretendida e do processo de conformação posterior, são utilizadas diferentes técnicas de produção de pós. Estas podem ser divididas em duas grandes categorias:

Métodos físico-químicos

Métodos Mecânicos

Na indústria de metalurgia do pó, eletrolise , redução , e atomização são comuns, embora nem todos sejam adequados para a produção de pós de ligas. Na manufatura aditiva, o foco principal está em ligas de Titânio , superligas , cobalto-cromo , aços de alta resistência , e aços-ferramenta . Para atender aos padrões de desempenho, os pós devem manter:

Baixo teor de oxigênio e nitrogênio

Alta esfericidade

Faixa estreita de tamanho de partícula

Alta densidade aparente

Atualmente, os quatro métodos mais proeminentes para produzir pós metálicos esféricos para MF são:

Processo de Eletrodo Rotativo com Plasma (PREP)

Atomização com Plasma (PA)

Atomização a Gás (GA)

Esferoidização por Plasma (PS)

Princípio:

Barras metálicas (eletrodos) são giradas em altas velocidades enquanto a ponta é fundida por um arco de plasma. O material fundido é lançado pela força centrífuga, formando pequenas gotas que se solidificam em pó quase esférico em condições de gás inerte.

Principais Recursos:

Produz pó limpo e altamente esférico

Excelente fluidez e qualidade superficial

Distribuição estreita do tamanho das partículas

Limitações:

Menor rendimento de pós finos (<45 μm)

Requisitos elevados de equipamento (velocidade de rotação, contenção)

Custo mais elevado para pós finos

Aplicação:

Mais adequado para produzir pós de ligas esféricas, como titânio e ligas resistentes ao calor. Os tamanhos de partícula maiores são frequentemente usados em processos de conformação laser (LENS) ou deposição de energia direcionada (DED).

Princípio:

Um fio metálico é alimentado em uma zona de plasma de alta temperatura, onde é derretido ou vaporizado e fragmentado em microgotas pela energia cinética do plasma. Essas gotas esfriam e solidificam em finas partículas de pó enquanto descem através de uma câmara de gás inerte.

Principais Recursos:

Alta produtividade de pó ultrafino (<45 μm)

Partículas ocas mínimas ou aprisionamento de gás

Excelente para ligas de alto ponto de fusão

Limitações:

Requer alimentação de fio, limitando a flexibilidade da liga

Custos de produção mais altos devido ao processamento do fio

Presença de algum pó satélite (satellite powder)

Aplicação:

Ideal para aplicações de manufatura aditiva que exigem pós de alta pureza e grãos finos. Adequado para ligas de titânio utilizadas na fusão seletiva a laser (SLM) e na fusão por feixe de elétrons (EBM).

Tipos:

VIGA (Atomização por Gás com Indução a Vácuo)

Utiliza um cadinho para fundir o metal em vácuo. O fluxo de metal líquido é fragmentado em gotículas por jatos de gás inerte de alta pressão.

EIGA (Atomização por Gás Inerte com Fusão por Indução de Eletrodo)

Funde um eletrodo metálico rotativo utilizando bobinas de indução, eliminando a necessidade de cadinho e reduzindo o risco de contaminação.

Principais Recursos:

Alta Eficiência e Custo-Benefício

Ampla compatibilidade com ligas (aço, níquel, cobalto, alumínio, cobre)

Tamanho de partícula controlável

Limitações:

Esfericidade inferior à obtida por métodos baseados em plasma

Conteúdo mais elevado de partículas satélites e de partículas ocas

O aprisionamento de ar torna-o menos adequado para EBM ou Prensagem Isostática a Quente (HIP)

Aplicação:

Amplamente utilizado para a produção de pós para processos SLM e DED. Melhorias contínuas, como atomização com gás ultrasônico e fluxo laminar, têm melhorado a qualidade do pó para AM.

Princípio:

Pós metálicos irregulares são alimentados em uma tocha de plasma de radiofrequência (RF). As partículas são aquecidas até próximo ou acima de seu ponto de fusão e, em seguida, resfriadas rapidamente, formando partículas esféricas sob a ação da tensão superficial.

Principais Recursos:

Alta esfericidade e superfícies lisas

Boa fluidez

Adequado para metais refratários (tântalo, tungstênio, nióbio, molibdênio)

Limitações:

Ciclos longos de aquecimento

Teor elevado de oxigênio devido ao aumento da área superficial

Perda de elementos de liga voláteis durante a fusão

Aplicação:

Utilizado principalmente para reaproveitar pós não esféricos transformando-os em esféricos. Também é valioso para recuperar pós usados ou reciclados.

| Método | Forma das partículas | Tamanho do Pó | Rendimento de Pó Fino (<45 μm) | Custo | Observações |

|---|---|---|---|---|---|

| Preparar | Altamente Esférico | Médio a Grosso | Baixa | Alto | Ideal para Pós Limpos e Esféricos de Grande Tamanho |

| PA | Quase Esférico | Fino | Muito elevado | Alto | Melhor para Pós Ultrafinos |

| GA | Esférica | Amplo espectro | Alto | Baixa | Amplamente Adotado na Indústria |

| PS | Esférico (a partir de Irregular) | Variável | Dependente da Matéria-Prima | Médio | Utilizado para reciclagem ou refinação de pó |

Globalmente, as tecnologias de manufatura aditiva estão avançando rapidamente em materiais, equipamentos e aplicações. Embora o foco atual recaia frequentemente sobre o processo de impressão em si, o desenvolvimento upstream dos pós metálicos — particularmente o design de ligas, os equipamentos de produção e tecnologias de esferoidização de baixo custo — permanece uma área crítica, porém subdesenvolvida.

Para apoiar um ecossistema de MA robusto e independente, é necessário dedicar mais atenção à infraestrutura de produção de pós, à inovação de processos e à pesquisa de materiais. Desenvolver capacidades nessas áreas é essencial para impulsionar soluções de impressão 3D metálica de alto desempenho, economicamente viáveis e escaláveis.