- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

Quando se trata de impressão 3D, você já deve ter visto brinquedos de plástico ou miniaturas em resina, mas sabia que agora até componentes de liga de titânio para aeroespacial e implantes dentários personalizados na área médica podem ser impressos de uma só vez com "lasers"? Por trás...

Contacte-nos

Quando o assunto é impressão 3D , você já deve ter visto brinquedos de plástico ou figuras de resina, mas sabia que agora é possível imprimir de uma só vez componentes de liga de titânio para aeroespacial e implantes dentários personalizados na área médica com "lasers"? Por trás disso está o poder central dos lasers de fibra de alta potência. Por que eles conseguem se tornar o "motor central" do impressão 3D de metais ? E como equilibram alta potência e alta precisão? Hoje, vamos explorar o mundo integrado dos lasers de fibra e da impressão 3D, desvendando as tecnologias-chave.

I. Laser de Fibra + Impressão 3D: Redefinindo a Fabricação de Peças Metálicas

O processamento tradicional de metais depende de moldes e corte. Estruturas complexas frequentemente exigem múltiplos passos de montagem, o que é demorado e resulta em significativo desperdício de material (o aproveitamento de material no corte tradicional é inferior a 30%). A impressão 3D a laser de fibra (representada pela Fusão Seletiva a Laser, SLM) subverte completamente esse modelo — utiliza pó metálico como matéria-prima, e um laser de fibra de alta potência funde o pó camada por camada ao longo de um trajeto predefinido. Após o resfriamento, as camadas se empilham formando uma peça tridimensional. Todo o processo dispensa moldes, semelhante a "desenhar com luz sobre pó metálico, depositando novo pó após cada camada, e empilhando até formar o produto final."

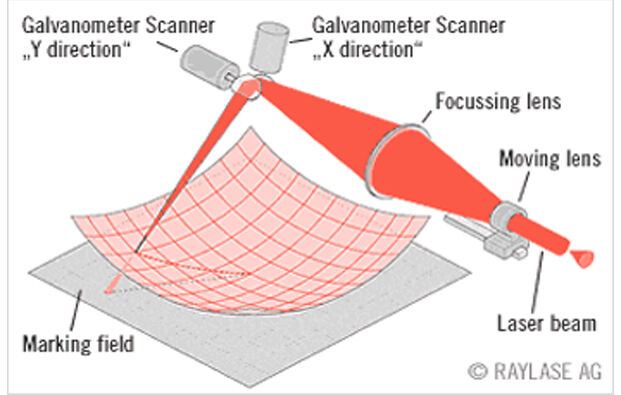

As vantagens desta tecnologia são suportadas por lasers de fibra de alta potência: eles emitem feixes a laser de qualidade extremamente elevada, com pequenos ângulos de divergência e manchas uniformes (tamanho mínimo do ponto até 0,1 mm), permitindo a reprodução precisa de estruturas finas de peças, como canais de fluxo complexos em pás de turbinas ou dentes de precisão em engrenagens. Enquanto isso, sua potência é controlável em uma ampla faixa (de centenas de watts a vários quilowatts), sendo capaz de processar chapas metálicas tão finas quanto 0,1 mm e fundir placas de aço inoxidável com espessura de até 50 mm. Mais importante ainda, os lasers de fibra possuem uma eficiência de conversão eletro-óptica de 25%–30%, com dissipação de calor muito superior aos lasers YAG tradicionais. Mesmo sessões longas de impressão não afetam a precisão devido ao superaquecimento, tornando-os ideais para áreas aeroespacial, médica e outras com requisitos rigorosos de qualidade das peças.

II. Do Laboratório à Indústria: Aplicações Práticas da Impressão 3D a Laser de Fibra

Hoje, a impressão 3D a laser de fibra saiu do conceito técnico para diversos setores de alta tecnologia, resolvendo desafios que os processos tradicionais não conseguiam superar, e emergiu como uma "nova ferramenta" para a fabricação de ponta.

Na área aeroespacial, a Universidade Beihang utilizou a impressão 3D a laser de fibra para produzir grandes componentes estruturais principais de liga de titânio para aeronaves, reduzindo o peso das peças em 30%, ao mesmo tempo em que aumentou a resistência em 15%. A Universidade Politécnica do Noroeste chegou a imprimir a flange central da asa da aeronave chinesa C919, rompendo com o monopólio tecnológico estrangeiro e libertando a indústria aeroespacial chinesa da dependência de moldes importados.

Na área da saúde, implantes dentários personalizados e articulações artificiais podem ser "fabricados sob demanda" por meio da impressão 3D a laser de fibra. Com base nos dados de tomografia computadorizada do paciente, o laser controla com precisão a faixa de fusão do pó de liga de titânio, garantindo que o implante se encaixe perfeitamente no osso alveolar, reduzindo riscos cirúrgicos e encurtando os ciclos de tratamento (implantes personalizados tradicionais levam 1 mês, enquanto a impressão 3D a laser leva apenas 3 dias).

Na fabricação automotiva, os processos tradicionais não conseguem criar estruturas internas complexas para canais de refrigeração da cabeça do motor, mas a impressão 3D a laser de fibra as produz em uma única etapa, melhorando a eficiência de refrigeração em 20%, reduzindo o peso das peças e ajudando os veículos a alcançar um design leve para diminuir o consumo de energia.

III. Perspectivas Futuras: A Impressão 3D a Laser de Fibra Tornar-se-á Ainda "Mais Poderosa"

Atualmente, os lasers de fibra de alta potência podem alcançar uma saída contínua de 2kW a partir de uma única fibra, e a tecnologia de agrupamento múltiplo pode ultrapassar 10kW. As atualizações futuras concentrar-se-ão em duas direções:

Por um lado, maior precisão — combinada com a tecnologia de fibra de cristal fotônico, as manchas a laser podem ser ainda reduzidas para 0,05 mm, permitindo a impressão de peças em microescala, como stents vasculares, para atender necessidades médicas mais refinadas.

Por outro lado, menores custos — com avanços tecnológicos nas fibras duplo-revestidas nacionais e nas fontes de bombeamento semicondutoras, os custos de fabricação dos lasers de fibra estão diminuindo. Eles devem entrar em mais fabricantes pequenos e médios, deslocando a impressão metálica 3D da "personalização de alto nível" para a "produção em massa", como na fabricação rápida e reparo de peças automotivas e moldes.

De grandes componentes aeroespaciais a pequenos implantes médicos, os lasers de fibra de alta potência estão redefinindo a forma como peças metálicas são fabricadas. Eles não apenas tornam o processamento de estruturas complexas mais eficiente e preciso, mas também impulsionam a manufatura rumo ao desenvolvimento "verde e personalizado". No futuro, podemos esperar mais peças metálicas "impressas por laser de fibra" no dia a dia — pastilhas de freio automotivas personalizadas, ferragens domésticas e até joias metálicas personalizadas.