- Página Inicial

- Produtos

- Sobre Nós

- Vídeos

- Aplicação

- Notícias

- Central de Ajuda

- Contacte-nos

Quando se menciona impressão 3D, brinquedos de plástico e modelos em resina podem vir à mente primeiro. Mas sabia que existe um tipo de tecnologia de impressão 3D a laser capaz de "imprimir" diretamente peças metálicas, como ligas de titânio e aço inoxidável, e até mesmo...

Contacte-nos

Quando se menciona impressão 3D, brinquedos de plástico e modelos em resina podem vir à mente primeiro. Mas sabia que existe um tipo de impressão 3D a laser tecnologia capaz de "imprimir" diretamente peças metálicas, como ligas de titânio e aço inoxidável, e até componentes estruturais complexos para o setor aeroespacial? Esta é a fusão seletiva a laser (SLM) de impressão 3D tecnologia. O que permite a esta tecnologia superar os desafios do processamento de metais? E por que se tornou uma "nova ferramenta" para a fabricação de alta precisão? Hoje, vamos analisar detalhes técnicos por trás disso.

Impressão 3D por Fusão Seletiva a Laser (SLM): Criando peças metálicas por meio de "pó fundido a laser"

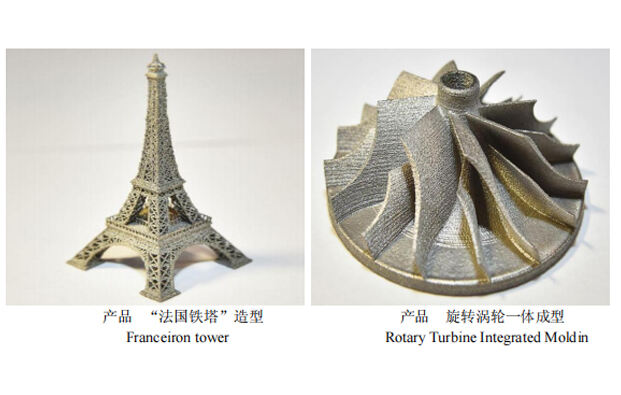

Diferentemente da comum impressão 3D por Modelagem por Deposição Fundida (FDM), a impressão 3D SLM utiliza pó metálico como matéria-prima. Um feixe de laser de alta energia derrete o pó camada por camada, seguindo um trajeto predefinido, e o pó fundido resfria e se acumula formando uma peça tridimensional. Todo o processo é como "desenhar" sobre pó metálico com um laser — após concluir uma camada, uma nova camada de pó é espalhada, e as camadas são empilhadas até formar o produto final. Isso permite a conformação integrada de estruturas complexas sem necessidade de moldes, tornando-a especialmente adequada para peças com formatos especiais e peças ocas, difíceis de processar com métodos tradicionais de usinagem.

Descobrindo o "Coração" do Equipamento: Estruturas Núcleo que Determinam a Precisão da Impressão

Para alcançar a impressão de alta precisão de peças metálicas, as estruturas centrais do equipamento são indispensáveis. De acordo com pesquisas da equipe liderada por Zhu Tianguang da Universidade Shenyang Ligong, um equipamento profissional de impressão 3D SLM para metais depende principalmente de três "componentes-chave" para garantir seu desempenho:

As peças metálicas são "construídas" camada por camada. Após a impressão de cada camada, a bancada precisa descer com precisão na espessura de uma camada (geralmente 0,02-0,1 mm), o que exige um mecanismo de elevação de eixo Z preciso para controle. A pesquisa adota um projeto combinado de "motor servo + fuso de esferas + guia linear". O motor é do modelo Delta ECMA-CA06, o fuso tem diâmetro de 16 mm e a guia é do tipo SSR20XV. Este projeto pode alcançar uma precisão de posicionamento repetido de ±0,001 mm — equivalente a 1/60 do diâmetro de um cabelo humano — garantindo erro mínimo no empilhamento das camadas e evitando "linhas de degrau" nas peças.

O pó metálico é propenso à oxidação pelo oxigênio no ar quando fundido em altas temperaturas, levando à formação de poros e rachaduras nas peças. A câmara de proteção com gás inerte do equipamento primeiro remove o ar (até um grau de vácuo inferior a 100Pa) e depois preenche com gás inerte, como argônio. Por meio de um sistema cíclico de purificação, o conteúdo de oxigênio é controlado dentro de 100ppm (equivalente a apenas 0,1 litro de oxigênio em 1 metro cúbico de ar), garantindo que o metal não oxide durante a fusão e melhorando a resistência mecânica das peças.

O feixe a laser depende inteiramente do sistema óptico de galvanômetro para controlar seu trajeto e fundir o pó. O sistema é composto por dois galvanômetros de varredura de alta velocidade (eixos X/Y). O motor aciona os refletores para desviar rapidamente, permitindo que o feixe a laser se mova sobre a superfície do pó como um "pincel", com uma velocidade de varredura de vários metros por segundo. Equipado com um laser de fibra (que possui alta densidade de energia e boa dissipação de calor), pode controlar com precisão o tamanho do ponto (mínimo de até 0,1 mm), possibilitando facilmente a impressão de estruturas finas, como dentes de engrenagem e canais de fluxo de pás de turbinas.

Do Laboratório à Fábrica: Até Que Ponto a Tecnologia SLM É Aplicada na Prática?

Hoje, a tecnologia de impressão 3D SLM saiu do laboratório para a produção real e tem sido aplicada em múltiplos setores de alto nível:

Área Aeroespacial: A Universidade Politécnica do Noroeste utilizou a tecnologia SLM para fabricar a flange central da asa do avião comercial doméstico chinês C919, reduzindo o peso da peça em 30% ao mesmo tempo em que aumentou sua resistência em 15%. A Universidade Beihang (Universidade de Aeronáutica e Astronáutica de Pequim) chegou a utilizar essa tecnologia para imprimir grandes componentes estruturais principais de liga de titânio para aeronaves, rompendo o monopólio da tecnologia estrangeira.

Área Médica: Implantes dentários personalizados e articulações artificiais podem ser "impressos sob demanda" por meio da tecnologia SLM, adaptando-se à estrutura óssea do paciente e reduzindo os riscos cirúrgicos. Placas de liga de titânio usadas em cirurgias ortopédicas também podem ser projetadas com estruturas ocas por meio da SLM, reduzindo a carga física para os pacientes.

Campo de Fabricação Automotiva: A equipe da Universidade Jiao Tong de Xangai aplicou a tecnologia SLM no desenvolvimento de peças automotivas, como os canais de refrigeração de cabeçotes de motores. Processos tradicionais não conseguem formar estruturas internas complexas, mas o SLM pode realizar a conformação em um único processo, aumentando a eficiência de dissipação de calor do motor em mais de 20%.

Um Futuro Promissor: Quais Limitações a Tecnologia SLM Poderá Superar a Seguir?

Com o avanço da Indústria 4.0, a tecnologia SLM também se integrará à IA e aos gêmeos digitais. Por exemplo, a IA poderá ser usada para otimizar o trajeto de varredura do laser e reduzir as tensões internas das peças; a tecnologia de gêmeo digital poderá simular o processo de impressão e identificar defeitos antecipadamente. No futuro, poderemos ver ainda mais "peças metálicas personalizadas" entrando em nossas vidas — até mesmo as pastilhas de freio do seu carro e a torneira da sua casa podem ser "impressas a laser"!