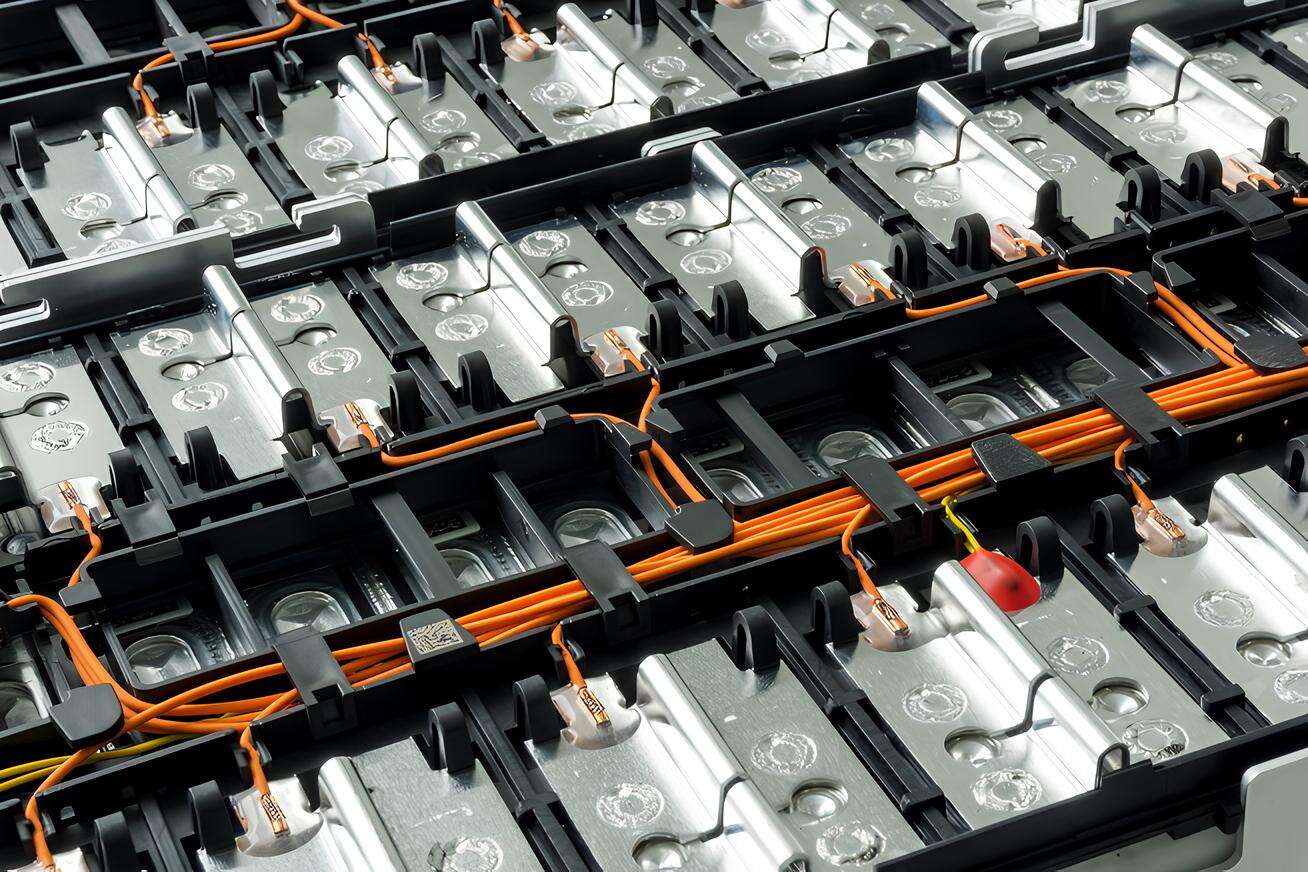

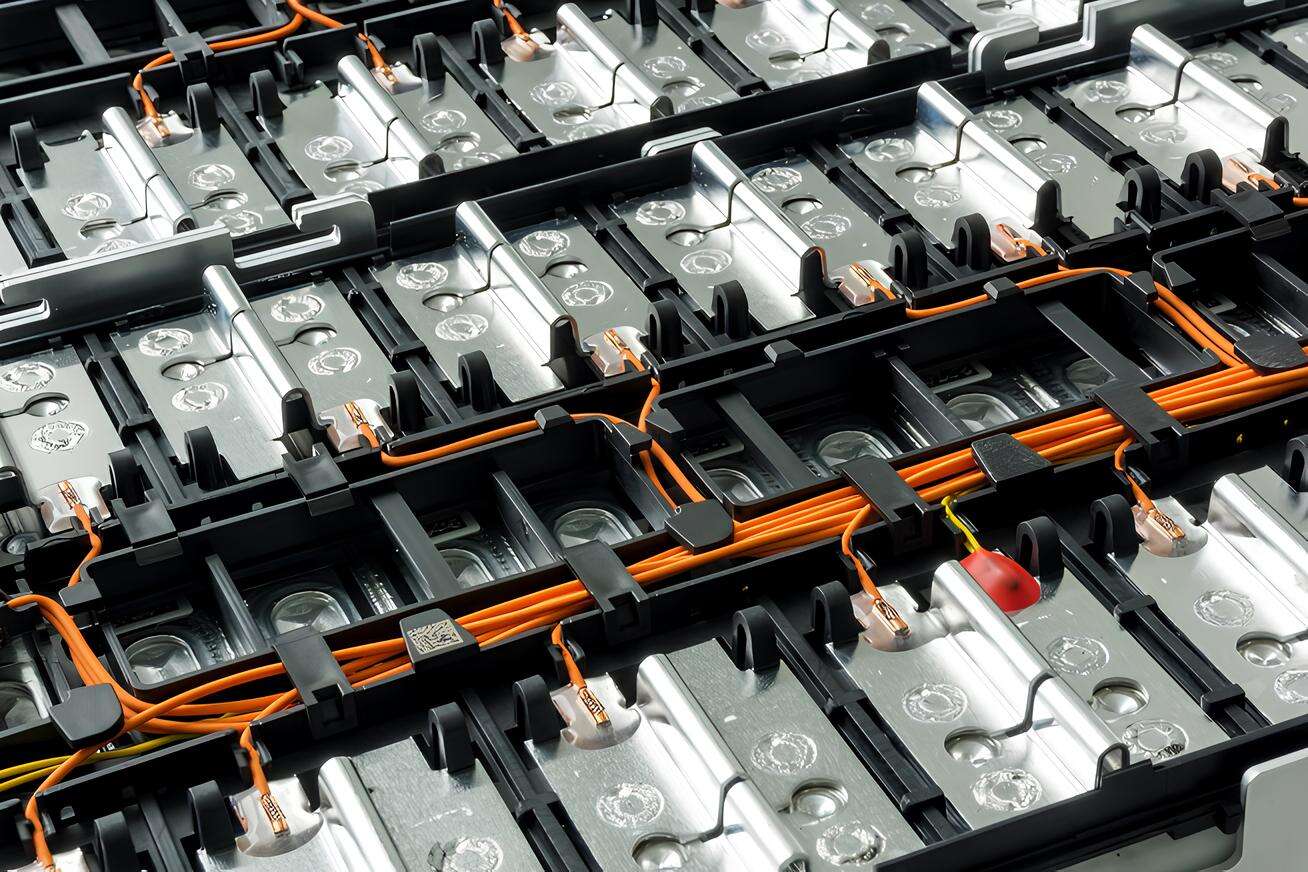

Jako podstawowy element większości pojazdów elektrycznych, baterie pryzmatyczne muszą wytrzymać tysiące cykli ładowania i rozładowania, ekstremalne temperatury oraz ciągłe wibracje. Ich cienkie blaszki z aluminium i miedzi są bardzo narażone na uszkodzenia, ale nowoczesne

spawanie laserowe technologia może wykonać precyzyjne zgrzewanie w zaledwie 100 milisekund. Chroni wrażliwe składniki chemiczne wewnątrz baterii, umożliwiając jednocześnie systemom automatycznym wykonywanie dziesiątek wysokiej jakości zgrzewów na minutę. Artykuł ten omawia optymalne przemysłowe rozwiązania spawalnicze dla baterii pryzmatycznych, ujawniając, jak technologia światłowodowa czyni baterie bezpieczniejszymi, trwalszymi i gotowymi do produkcji seryjnej.

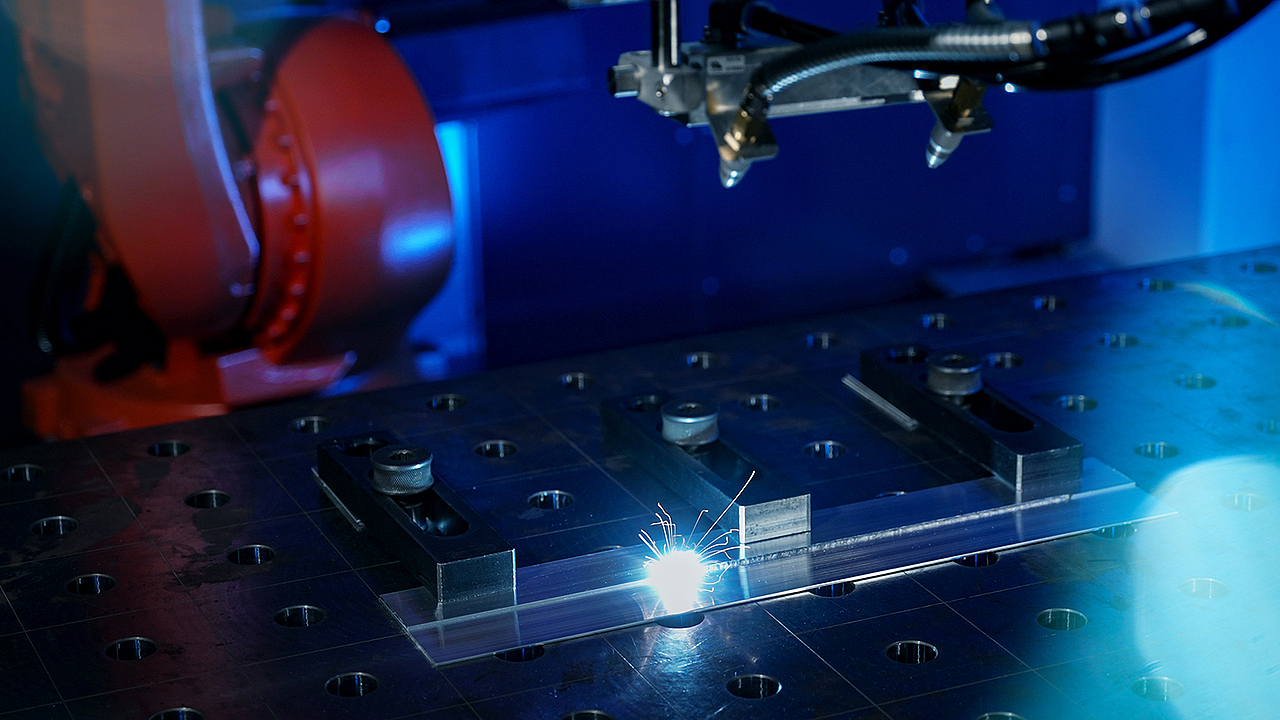

I. Spawanie laserem światłowodowym: Ulubiony wybór branży w zakresie spawania baterii pryzmatycznych

W dziedzinie spawania baterii pryzmatycznych systemy laserowe światłowodowe kompleksowo wyprzedziły tradycyjne rozwiązania, takie jak spawanie oporowe, stając się głównym kierunkiem w halach produkcyjnych na całym świecie dzięki swoim absolutnym zaletom pod względem szybkości, precyzji i niezawodności. Ich główne atuty przejawiają się w pięciu kluczowych aspektach:

1. Nadzwyczaj szybkie spawanie, odmieniające efektywność produkcji

Lazery światłowodowe mogą wykonywać ponad 12 połączeń na sekundę (720 spoin na minutę), co jest 3-4 razy szybsze niż spawanie oporowe. Dla fabryk produkujących rocznie 100 000 zestawów baterii, ta przewaga pod względem szybkości może skrócić czas produkcji o 65%-75%, znacząco obniżając koszty pracy i przyspieszając cykl zwrotu z inwestycji, idealnie dostosowując się do potrzeb masowej produkcji na dużą skalę.

2. Precyzja na poziomie mikronów, zapewniająca spójność spawania

Promień laserowy może być skoncentrowany w plamce o średnicy 0,1 milimetra, z odchyleniem termicznym kontrolowanym na poziomie ±2%. Niezależnie od tego, czy chodzi o spawanie pasków niklowych, czy szyn zbiorczych, osiąga się stabilne i niezawodne wyniki spawania. Ta wysoka precyzja utrzymuje rezystancję styku poniżej 0,1 milioma, a straty pojemności baterii ogranicza do mniej niż 0,3%, co jest znacznie lepsze niż 2%-5% strat pojemności metodami tradycyjnymi, eliminując całkowicie losowość jakości.

3. Bezlukowe integracja z automatyzacją, poprawiająca wydajność

Nowoczesne zautomatyzowane systemy spawania baterii integrują lekkie głowice laserowe z robotami sterowanymi wizyjnie, tworząc system monitorowania zamkniętego obiegu w czasie rzeczywistym. System może wykryć wady spawania w ciągu 50 milisekund, zapewniając jakość pierwszego przejścia na poziomie 99,7%–99,9% w warunkach produkcji seryjnej, umożliwiając stabilną produkcję wysokiej jakości produktów bez ingerencji ręcznej.

4. Połączenia o niskiej impedancji, optymalizujące wydajność baterii

Połączenia o niskim oporze uzyskiwane metodą spawania laserowego mogą zwiększyć ogólną efektywność zestawów baterii o 1,2%–1,8%. Ta technologia została zastosowana w głównych rozwiązaniach baterii, takich jak Tesla 4680 i architektura CATL Kirin. Takie połączenia pozostają stabilne po ponad 5000 cyklach ładowania i rozładowania, zwiększając zasięg zestawów baterii o pojemności 100 kWh o 7–12 mil bez konieczności modyfikowania składu chemicznego baterii.

5. Mikroskopowa strefa wpływu ciepła, chroniąca strukturę baterii

Spawanie laserem wzmocnionym włóknem kończy stapianie w ciągu zaledwie 50–100 milisekund, ograniczając strefę wpływu cieplnego do zakresu mikroskopijnego wynoszącego 0,15–0,3 milimetra. Skutecznie chroni wrażliwe separatory i elektrolity wewnątrz baterii przed uszkodzeniami termicznymi. Ostateczna wytrzymałość spoiny jest typowo o 15%–25% wyższa niż materiału podstawowego, znacznie poprawiając stabilność konstrukcyjną zespołu baterii.

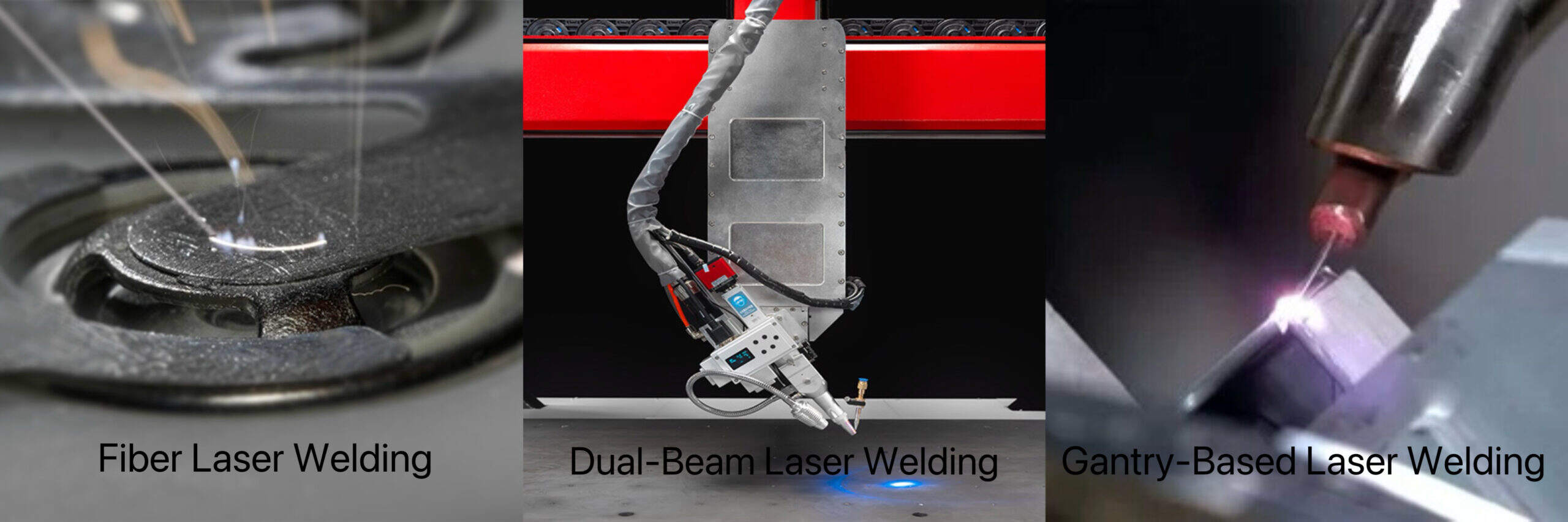

II. Trzy kluczowe technologie spawania: dopasowanie do różnych potrzeb produkcyjnych

Aby sprostać unikalnym cechom konstrukcyjnym i wyzwaniom produkcyjnym baterii pryzmatycznych, trzy rodzaje technologii spawania laserowego stały się głównymi rozwiązaniami, które można elastycznie dostosować w zależności od projektu baterii, wielkości produkcji oraz wymagań jakościowych:

1. Systemy spawalnicze z użyciem lasera światłowodowego: balans między uniwersalnością a precyzją

Ten system charakteryzuje się wysoką kompatybilnością z różnymi materiałami, umożliwiając spawanie różnych materiałów, takich jak miedź, aluminium i nikiel, na jednej platformie. Można przełączać się między blachami aluminiowymi o grubości 0,3 mm a szynami miedzianymi o grubości 0,5 mm za pomocą oprogramowania, bez konieczności wymiany sprzętu. Zakres mocy obejmuje pełny zakres od 500 W do 6 kW, posiada jakość wiązki M²<1,1 oraz wielkość skupionego plamki <0,15 milimetra. Niskie wprowadzenie ciepła (15–25 J) ogranicza wzrost temperatury w odległości 3 mm do mniej niż 15°C, zapobiegając uszkodzeniom separatorów i elektrolitów. W połączeniach metali niepodobnych ogranicza ono grubość kruchej warstwy Al-Cu do 2–5 μm, przy czym rezystancja pozostaje poniżej 0,08 mΩ po 8 000 cyklach, co świadczy o doskonałej stabilności.

2. Technologia laserowa z podwójnym promieniem: Skuteczne uszczelnianie zgodne ze ścisłymi standardami

Dzięki zastosowaniu rozkładu mocy 7:3 między wiązką centralną a wiązką pierścieniową zapewnia głęboką fuzję i szczelne połączenie bez przecieków, przy żywotności urządzenia wynoszącej 10–15 lat. Wyposażony w monitorowanie w czasie rzeczywistym z reakcją 2 milisekundy, dynamicznie kompensuje zmiany grubości materiału, utrzymując tolerancję szerokości szwu na poziomie ±0,05 milimetra. Przy prędkości spawania 200–400 milimetrów na sekundę skraca czas cyklu o 40%–50% i kontroluje porowatość poniżej 0,5%; dodatkowo obniża maksymalną temperaturę spawania o 80–120°C, minimalizując wpływ cieplny. Jego stopień nieszczelności helowej na poziomie nawet 1×10⁻⁹ mbar·L/s został przejęty przez producentów pierwszego rzędu, takich jak LG i Samsung SDI, spełniając rygorystyczne normy branżowe.

3. Systemy laserowe typu bramowego: Precyzyjny wybór do spawania długich szwów

Optymalizowany do spawania długich szwów, osiąga dokładność pozycjonowania ±0,02 milimetra dla spoin o długości 200–600 milimetrów, skutecznie zapobiegając odkształceniom spowodowanym naprężeniami. Przy prędkości spawania 30–80 milimetrów na sekundę umożliwia jednostronne spawanie elementów o grubości 1,5–2,5 milimetra, zapewniając stabilne przetopienie w głąb. Urządzenie charakteryzuje się doskonałą sztywnością i powtarzalnością na poziomie ±0,01 milimetra, eliminując błędy drgań typowe dla ramion robotów; wyposażone w kamerę wysokiej szybkości o częstotliwości 5000 klatek na sekundę wykrywa wady wewnętrzne w ciągu 100 milisekund, zmniejszając wskaźnik odpadów produktowych o 0,8%, co czyni je odpowiednim do spawania elementów o grubych ściankach lub długich szwów.

III. Kluczowe punkty adaptacji technicznej dla spawania baterii pryzmatycznych

Płaska, prostokątna konstrukcja baterii pryzmatycznych stwarza unikalne wyzwania spawalnicze. Rozwiązania spawalnicze wysokiej jakości muszą spełniać cztery podstawowe wymagania: automatyzację o dużej prędkości, precyzyjne dostarczanie wiązki, uniwersalność materiałów oraz monitorowanie w czasie rzeczywistym.

1. Zautomatyzowana integracja o dużej prędkości, dostosowana do rytmu produkcji masowej

Zautomatyzowane systemy spawalnicze muszą obsługiwać linie produkcyjne o wydajności 200–400 sztuk na godzinę, przy czym mechanizmy załadunkowe kontrolują tolerancję pozycjonowania baterii w zakresie ±0,05 milimetra. System wizyjny przeskanowuje etykietę w ciągu 150 milisekund, umożliwiając wymianę ogniw baterii w ciągu 2 sekund; online’owa kontrola jakości analizuje strefę spoiny w ciągu 120 milisekund przy użyciu algorytmów sztucznej inteligencji, zapewniając wskaźnik wydajności pierwszego przejścia powyżej 99,5%, idealnie dopasowując się do rytmu masowej produkcji na dużą skalę.

2. Precyzyjne dostarczanie wiązki, dostosowane do złożonych scenariuszy spawania

System skanujący wyposażony jest w galwanometr o prędkości 8000 milimetrów na sekundę, co zwiększa zakres pomiarowy. Może spełniać wymagania zarówno spawania baterii typu pouch, jak i modułów baterii ze szyną rozdzielczą, przy czym wielkość plamki można regulować w zakresie od 0,1 do 0,8 milimetra. Funkcja automatycznego ostrościowania w czasie rzeczywistym kompensuje różnice wysokości w ciągu 10 milisekund, zapewniając spójność i precyzję spawania w różnych pozycjach.

3. Duża uniwersalność materiałowa, dostosowanie do spawania wielu materiałów

System posiada funkcję rozpoznawania metali, automatycznie dostosowując moc wyjściową o 30%-40% dla połączeń miedziowo-aluminiowych w celu zoptymalizowania wyników spawania. Unikalny proces "podwójnego impulsu" usuwa powłoki powierzchniowe przed stopieniem, osiągając bardzo niską rezystancję przejściową oraz spawanie bez rozprysku, stabilnie generując wysokiej jakości złącza zarówno przy spawaniu taśm niklowych, jak i połączeń różnorodnych metali.

4. Monitorowanie procesu w czasie rzeczywistym, zapewniające bezpieczeństwo spawania

Wiele czujników działa synergistycznie, aby ukończyć kalibrację parametrów w ciągu 10 milisekund; matryca fotodiod monitoruje emisję plazmy, zapewniając stabilność spawania; wykrywanie ultradźwiękowe w zakresie 20-80 kHz identyfikuje wady porowatości większe niż 0,1 milimetra, a technologia termowizyjna ogranicza strefę wpływu ciepła do wartości poniżej 0,5 milimetra, w pełni chroniąc wewnętrzną strukturę baterii.

IV. Spawanie laserowe vs. tradycyjne rozwiązania: zwycięstwo dzięki pięciu kluczowym zaletom

W porównaniu z tradycyjnymi metodami, takimi jak spawanie oporowe, spawanie laserowe osiągnęło kompletne korzyści pod względem przewodności, elastyczności, naprężeń mechanicznych, uszczelnienia oraz spójności procesu, stając się standardem branżowym:

1. Lepsza przewodność, poprawiająca sprawność baterii

Rezystancja przejścia złącz spawanych laserowo jest niższa niż 0,05 miliohma, o 40%-60% niższa niż przy spawaniu oporowym. W pakiecie akumulatorów 100 kWh można zmniejszyć straty cieplne o 180-250 W, wydłużając zasięg o 8-14 mil na jednym ładowaniu bez modyfikowania składu chemicznego baterii.

2. Spawanie bezkontaktowe, dostosowane do skomplikowanych struktur

Spawanie laserowe to proces bezkontaktowy; wiązka może łatwo dotrzeć do zagłębień i wąskich szczelin, do których nie mają dostępu gabarytowe elektrody tradycyjnego spawania oporowego. System dostarczania wiązki zapewnia dokładność 0,02 milimetra w zakresie 200 milimetrów, eliminując potrzebę stosowania skomplikowanych systemów dociskowych pod wysokim ciśnieniem oraz umożliwiając adaptację do skomplikowanej struktury baterii pryzmatycznych.

3. Brak naprężeń mechanicznych, ochrona integralności baterii

Spawanie oporowe wymaga zastosowania ciśnienia 50–200 psi, co może łatwo odkształcić cienkościenne baterie lub uszkodzić wewnętrzne separatory. W przeciwieństwie do tego, spawanie laserowe topi metal poprzez absorpcję światła, bez żadnego naprężenia mechanicznego w całym procesie, co zachowuje strukturę wewnętrzną baterii i zmniejsza wskaźnik odrzuceń jakościowych o 35%–45%.

4. Uszczelnienie hermetyczne, wydłużenie żywotności baterii

Zawartość wilgoci na poziomie jedynie 50 ppm może skrócić cykl życia baterii o 30%. Mocna strefa spoiny utworzona przez spawanie laserowe charakteryzuje się szybkością ucieczki helu poniżej 1×10⁻⁹ mbar·L/s, skutecznie blokując przedostawanie się wilgoci, chroniąc stabilność elektrolitu i wydłużając żywotność baterii do 12–15 lat.

5. Stabilne procesy, zapewnienie jakości partii

Elektrody do spawania oporowego ulegają degradacji po 5000–15 000 cyklach, podczas gdy komponenty optyczne laserów mogą zapewniać stabilną pracę przez 3–5 lat z odchyleniem wydajności mniejszym niż ±3%. Gwarantuje to spójność jakości spoin między pierwszym a 500 000 akumulatorem, zapewniając stabilność w produkcji masowej.

Podsumowanie

Wybór odpowiedniego rozwiązania spawalniczego dla baterii pryzmatycznych to inwestycja strategiczna, mająca na celu poprawę efektywności produkcji, wydłużenie żywotności produktu oraz wzmocnienie konkurencyjności na rynku. W obliczu ograniczeń wydajnościowych tradycyjnych rozwiązań spawalniczych, zautomatyzowane systemy laserowe, dzięki wyjątkowo wysokiej precyzji i szybkości, znacząco redukują straty cieplne, poprawiają jakość wyrobów i przyspieszają wprowadzanie produktów na rynek. W czasach, gdy wydajność baterii decyduje o sukcesie rynkowym, modernizacja do technologii spawania laserowego gwarantuje, że linia produkcyjna będzie gotowa na przyszłość i zapewni światowy standard jakości baterii. Gotowi na przeobrażenie procesu produkcyjnego? Skontaktuj się z nami już dziś, aby przeprowadzić spersonalizowaną analizę procesu, a my dołożymy starań, by dostosować idealne rozwiązanie spawalnicze do Twoich celów produkcyjnych.