Wybór odpowiedniej zautomatyzowanej

maszyna spawalnicza do produkcji baterii nie polega na ślepej gonitwie za najnowszą technologią — raczej przypomina znalezienie idealnego elementu w skomplikowanym puzzlu, który dokładnie odpowiada Twoim potrzebom produkcyjnym, planom budżetowym i długoterminowym celom. Skład chemiczny, skala produkcji oraz scenariusze zastosowania różnych baterii określają kierunek rozwiązania spawalniczego. W tym artykule omówione zostały kluczowe czynniki wyboru, porównane zalety i wady popularnych technologii spawania, wskazane typowe pułapki oraz sposoby zwiększenia efektywności i jakości linii produkcyjnej.

I. Określ podstawowe wymagania: ustal specyfikację spawania na podstawie cech baterii

Pierwszym krokiem w procesie selekcji jest dokładne określenie swoich potrzeb oraz wyselekcjonowanie odpowiednich

maszyna spawalnicza specyfikacji dotyczących podstawowych wymiarów, takich jak typ baterii, wskaźniki wydajności i wymagania dotyczące prędkości:

1. Określ parametry wydajności według typu baterii

Baterie przeznaczone do różnych zastosowań mają znacznie różniące się wymagania dotyczące wydajności spawania:

- Wytrzymałość na rozciąganie: Spawanie uchwytów w małych bateriach cylindrycznych wymaga wytrzymałości na poziomie 30–50 Newtonów; w przypadku spawania szyn strukturalnych w pojazdach elektrycznych wartość ta wzrasta do 80–100+ Newtonów. Zawsze potwierdzaj wynik testem wytrzymałości po dokonaniu wyboru.

- Kontrola oporu: Każdy złącz spawany w zestawach baterii o wysokim natężeniu prądu musi mieć opór poniżej 100μΩ. Zbyt wysoki opór generuje dodatkowe ciepło, co bezpośrednio skraca żywotność baterii.

- Precyzja uszczelnienia: Końcówka uszczelniająca musi wytrzymać ciśnienie przekraczające 1,1 MPa, podczas gdy zawór bezpieczeństwa do odprowadzania ciśnienia musi pęknąć w zakresie 0,4–0,7 MPa. Tak wąskie okno można osiągnąć wyłącznie za pomocą metod spawania o wysokiej precyzji.

2. Dostosuj wymagania dotyczące prędkości do skali produkcji

Prędkość spawania bezpośrednio decyduje o efektywności produkcji i powinna być elastycznie dobierana w zależności od zakładanej wydajności:

- W przypadku spawania baterii pryzmatycznych dominującą prędkością współczesnych linii produkcyjnych jest 200 mm/s; urządzenia pracujące z prędkością poniżej 70 mm/s nadają się wyłącznie do zastosowań badawczo-rozwojowych.

- W spawaniu modułów profesjonalne linie produkcyjne mogą osiągać prędkość 15 komórek/sekundę, podczas gdy standardowe linie działają z prędkością około 4 komórek/sekundę. Można na tej podstawie obliczyć wymaganą prędkość urządzenia, bazując na celach produkcyjnych.

- Większość spoin w bateriach to okrągłe spoiny o średnicy 8 mm. Należy zwrócić uwagę na stabilność urządzenia podczas ciągłej pracy przy tej specyfikacji, aby uniknąć awarii spowodowanych przeciążeniem.

3. Kombinacje materiałów decydują o kierunku procesu spawania

Katody baterii są głównie z aluminium, anody z miedzi, a listwy mogą być z niklu, stali niklowanej, miedzi, aluminium lub miedzi niklowanej. Różne kombinacje materiałów bezpośrednio ograniczają wybór procesów spawania:

- Wewnętrzne folie elektrodowe: cienkie i wrażliwe na ciepło, spawanie ultradźwiękowe jest jedyną opcją, aby uniknąć uszkodzeń termicznych.

- Połączenia metali różnorodnych miedź-aluminium: spawanie laserowe jest surowo zabronione, ponieważ powoduje powstawanie kruchych związków, które są skłonne do pękania pod wpływem wibracji. Należy stosować spawanie ultradźwiękowe lub oporowe — wymagania te są wyraźnie określone w większości standardów przemysłu motoryzacyjnego.

- Pary tych samych metali (np. Cu-Cu, Al-Al): oferują większą elastyczność. Spawanie włóknem laserowym jest najszybsze; mikro-TIG nadaje się do grubszych bloków miedzianych; spawanie oporowe spełnia wymagania niezawodności podstawowych połączeń listw.

- Struktury wielowarstwowe: Spawanie laserowe doskonale nadaje się do nich, łatwo przenikając materiały wielowarstwowe o grubości powyżej 1,0 mm. Spawanie oporowe wymaga skomplikowanych, niestandardowych krzywych siły, co utrudnia obsługę.

4. Grubość języka wpływa na wybór procesu

Procesy spawania należy dostosować do grubości języka:

- Płytki niklowe ≤ 0,18 mm: Spawanie oporowe punktowe wystarcza bez specjalnych ustawień.

- Płytki niklowe 0,18–1,0 mm: Wymagają cieniowania krawędzi, nacinania lub wstępnej formówki, aby kontrolować przepływ prądu i kształtowanie się zgrzeju.

- Materiały > 1,0 mm: Preferowane jest spawanie laserowe, które pozwala przetwarzać materiały wielowarstwowe jednym przebiegiem — idealne do łączenia stosów języków z szynami rozdzielczymi.

- Spawanie grubej miedzi: Mikrospawanie TIG jest odpowiednie, gdy wymagany jest pojedynczy, solidny zgrzew.

II. Porównanie czterech podstawowych technologii spawania: Wybierz optymalne rozwiązanie według potrzeb

Nowoczesne linie produkcyjne baterii wykorzystują głównie spawanie oporowe punktowe, spawanie ultradźwiękowe, spawanie laserowe oraz inne technologie. Każda z nich ma unikalne zalety w konkretnych zastosowaniach, co wymaga porównania ich pod kątem indywidualnych potrzeb:

1. Spawanie oporowe punktowe: Podstawowa metoda łączenia listw i zacisków

Spawanie oporowe punktowe łączy elementy metalowe poprzez silne dociskanie i przepływ wysokiego prądu, tworząc zespawane połączenie w ciągu milisekund. Jest to metoda ekonomiczna, łatwa w obsłudze i powszechnie stosowana do łączenia listw oraz zacisków baterii. Nowoczesne systemy precyzyjnie kontrolują wielkość plamki spawanej i monitorują siłę spawania w czasie rzeczywistym, jednak metoda ta ma wady, takie jak zużycie elektrod czy możliwość odkształcenia cienkich materiałów. W akumulatorach samochodów elektrycznych (EV) spawanie oporowe punktowe często łączy się z klejami strukturalnymi, aby osiągnąć równowagę między długotrwałą wytrzymałością a odpornością na wilgoć.

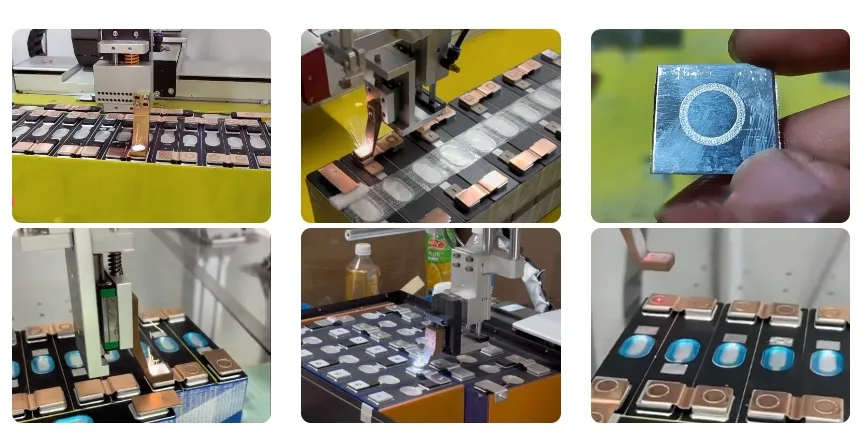

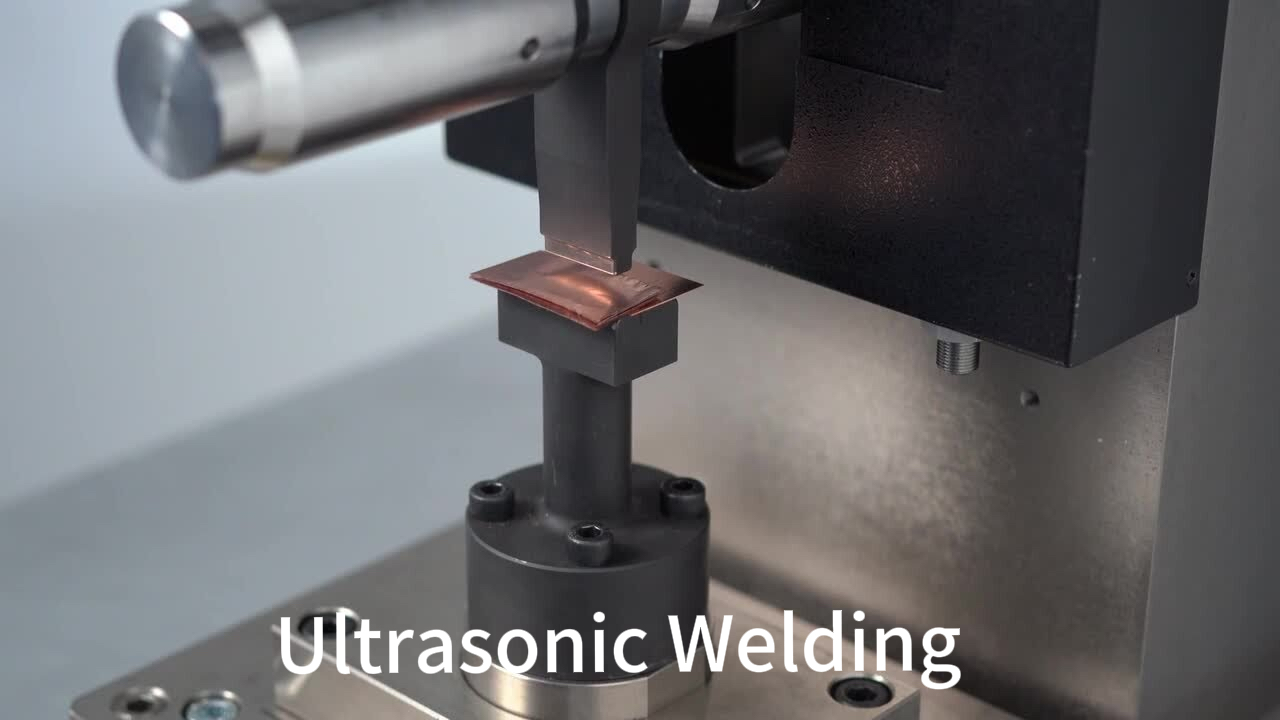

2. Spawanie ultradźwiękowe: Jedyna opcja dla spawania cienkich folii

Spawanie ultradźwiękowe łączy cienkie, wrażliwe na ciepło folie elektrodowe za pomocą drgań bez topnienia, oferując szybkie, czyste i możliwie do zautomatyzowania połączenia — jest to obowiązkowy wybór przy wstępnym spawaniu wewnętrznych folii elektrodowych. Ma jednak ograniczenia w przypadku grubszych pakietów i kombinacji różnych materiałów. Dominującym rozwiązaniem jest tzw. „spawanie hybrydowe”: spawanie ultradźwiękowe do etapu wstępnego i spawanie laserowe do końcowych połączeń, co zapewnia wytrzymałość złącz oraz elastyczność projektowania.

3. Spawanie laserowe: lider w scenariuszach wysokiej prędkości i precyzji

Spawanie laserowe stało się szybko rozwijaną technologią dzięki korzyściom takim jak brak kontaktu, brak zużycia materiałów eksploatacyjnych oraz niska konieczność konserwacji, a jego główne zalety obejmują:

- Prędkość: od 5 do 10 razy szybsza niż tradycyjne technologie, odpowiednia do masowej produkcji na dużą skalę.

- Kompatybilność: lasery światłowodowe skutecznie przetwarzają miedź, aluminium, nikiel, stal itp.; lasery niebieskie/zielone dalszą poprawiają współczynniki absorpcji dla miedzi/aluminium, optymalizując jakość spoin.

- Elastyczność: lasery impulsowe umożliwiają dokładną kontrolę temperatury; lasery fal ciągłych maksymalizują wydajność; lasery do lutowania lub z dopasowaniem drutu łączą różne metale lub wytwarzają grube szyny bez kruchych spoin.

4. Szybka tabela doboru technologii

| Scenariusz zastosowania |

Zalecana technologia spawania |

Podstawowe Zalety |

Uwagi |

| Spawanie przed montażem folii elektrod wewnętrznych |

Spawanie ultradźwiękowe |

Brak uszkodzeń termicznych, odpowiednie dla cienkich folii |

Nie nadaje się do grubyh pakietów ani różnych metali |

| Końcowe spawanie uchwytyków w akumulatorach z grubiemi pakietami |

Spawanie laserowe |

Silne przenikanie, niezawodne połączenia |

Zachować ostrożność przy połączeniach miedziowo-aluminiumowych |

| Wysokowydajne spawanie szczelinowe baterii pryzmatycznych |

Laser włóknowy/Laser niebieski |

Wysoka prędkość, duża stabilność |

Preferowany w projektach o wysokiej zawartości miedzi |

| Spawanie złączy konstrukcji obudowy |

Spawanie punktowe oporowe |

Wysoka prędkość, długotrwała trwałość |

Połączyć z klejami w celu odporności na wilgoć |

III. Kluczowe czynniki wspomagające: detale decydują o powodzeniu wyboru

Oprócz podstawowych wymagań funkcje sterowania urządzeniem, zużycie energii oraz kompatybilność z automatyką znacząco wpływają na długoterminową użyteczność:

1. Funkcje sterowania różnicują klasy sprzętu

Zaawansowane funkcje sterowania są kluczowe dla zapewnienia jakości spawania:

- Spawarki oporowe inwerterowe prądu stałego: Wymagają szybkich, kontrolowanych impulsów, monitorowania w czasie rzeczywistym oraz przełączania polaryzności. Zaawansowane systemy śledzą siłę elektrody i przemieszczenie; w zastosowaniach wysokiej klasy (np. według standardów lotniczych) wymagane jest wsparcie formalnych specyfikacji procedury spawania (WPS).

- Spawarki laserowe: Oferują znaczącą przewagę pod względem szybkości przy spawaniu cienkich warstw baterii, cechując się brakiem kontaktu i niezużywalnymi materiałami eksploatacyjnymi. Podczas doboru urządzenia należy zweryfikować dokładność sterowania temperaturą oraz możliwości monitorowania procesu.

2. Kompleksowe rozważania dotyczące kosztów

Struktura kosztów różni się w zależności od technologii spawania:

- Spawarki laserowe: Wyższe początkowe nakłady inwestycyjne, ale brak dalszych kosztów materiałów eksploatacyjnych; szybsze prędkości spawania redukują długoterminowe jednostkowe koszty spawania produktu.

- Spawarki oporowe: Niższy początkowy koszt zakupu, ale ponoszone są stałe koszty związane z wymianą elektrod.

- Spawarki ultradźwiękowe: Średnie koszty początkowe i utrzymania, stosowane wyłącznie dla określonych charakterystyk materiałów.

Podsumowanie

Wybór zautomatyzowanej maszyny do spawania do produkcji baterii zależy od „dostosowania” a nie „nowości”. Najpierw określ typ baterii, kombinacje materiałów, szybkość produkcji oraz wymagania dotyczące jakości. Następnie porównaj najpopularniejsze technologie spawalnicze pod kątem konkretnych zastosowań, biorąc pod uwagę koszty i długoterminową użyteczność. Zalecamy zażądanie demonstracji urządzeń w celu symulacji rzeczywistych wąskich gardeł w produkcji oraz skonsultowanie się z ekspertami znanymi z danego typu baterii. Tylko maszyna do spawania precyzyjnie dopasowana do Twoich potrzeb może rzeczywiście zwiększyć wydajność produkcji. Aby uzyskać bardziej dopracowane plany wyboru, skontaktuj się z profesjonalnymi zespołami w celu otrzymania spersonalizowanych porad.