- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

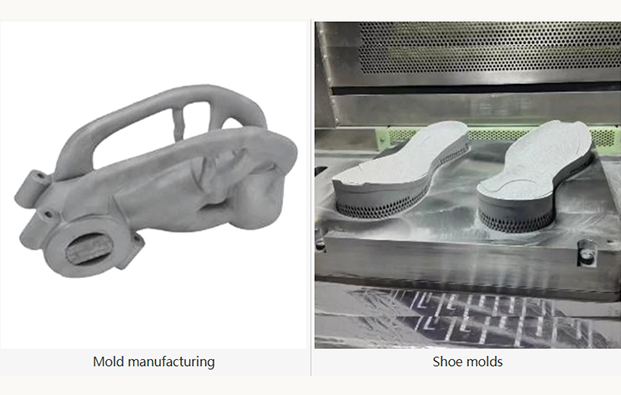

Kanały konformalnego chłodzenia w formach: wyzwania i przełom dzięki SLM. W produkcji form „kanały konformalnego chłodzenia” są kluczowe dla poprawy efektywności i jakości produktu – pozwalają na precyzyjną kontrolę temperatury dzięki dopasowaniu...

Skontaktuj się z nami

W produkcji form kanały chłodzenia konformalnego są kluczowe dla poprawy efektywności i jakości produktu – mogą precyzyjnie kontrolować temperaturę, dostosowując się do kształtu formy, zmniejszając odkształcenia elementów z tworzyw sztucznych. Jednak tradycyjne technologie obróbki mają trudności z osiągnięciem integralnego kształtowania złożonych kanałów chłodzenia, co zostało pomyślnie rozwiązane dzięki Drukom 3D laserowym SLM z powodzeniem pokonano.

Podstawą technologii SLM (Selective Laser Melting) jest wykorzystywanie laserów do stopienia i utwardzenia proszku metalowego warstwa po warstwie, tworząc trójwymiarowe elementy w sposób przypominający „klocki budowlane”. W produkcji form z kanałami chłodzenia konformalnego jej zalety są widoczne: nie ma potrzeby dzielenia wkładów formowych, możliwe jest bezpośrednie drukowanie struktur z wewnętrznymi, skomplikowanymi kanałami chłodzenia, a gęstość może osiągać ponad 99,5%, przy właściwościach mechanicznych lepszych niż w przypadku tradycyjnych procesów.

Jednak wydrukowanie poprawnych wkładów z kanałami chłodzenia metodą SLM wymaga trzech etapów : najpierw , przygotowania wstępnych, obejmujących zaprojektowanie modelu 3D, dodanie struktur podporowych (zapobiegających odkształceniom podczas druku) oraz ustalenie parametrów procesu (takich jak moc lasera czy prędkość skanowania); drugie , kształtowania metodą SLM, podczas którego urządzenie stopi proszek metalowy (najczęściej proszek stali formierskiej S136) zgodnie z ustaloną trajektorią w atmosferze gazu obojętnego, warstwa po warstwie; wreszcie , docelowanie, które obejmuje usuwanie resztek proszku, piaskowanie w celu poprawy wykończenia powierzchni oraz obróbkę cieplną, jeśli jest to konieczne, aby wyeliminować naprężenia wewnętrzne.

Istnieją również rozważania dotyczące metod druku: drukowanie pełne jest odpowiednie dla wkładów o cienkich podstawach, oferuje jednolite ogrzewanie całego elementu i niskie ryzyko pęknięć, ale wiąże się z wyższymi kosztami materiału; drukowanie przeszkzone polega na tworzeniu kluczowych cech na wstępnie wykonanych bryłach, co jest bardziej opłacalne, jednak wymaga dopasowania materiału podstawy i drukowanego materiału, aby uniknąć pęknięć na styku. W praktyce inżynierowie dokonują wyboru na podstawie wielkości wkładu i wymagań dotyczących kosztów – na przykład wkład formy do komponentu piekarnika osiągnął precyzyjne ukształtowanie kanałów chłodniczych dzięki pełnemu drukowaniu, a dokładność wymiarowa detalu plastikowego po próbnym formowaniu w pełni spełniła normy.

Dzisiaj, Drukom 3D laserowym SLM stały się „przełomowymi innowacjami” w złożonej produkcji form: przełamują ograniczenia strukturalne tradycyjnych procesów, przekształcając projekty chłodzenia konformalnego z rysunków technicznych w praktyczne komponenty; skracają cykle rozwoju form, redukują koszty produkcji przedsiębiorstw i przyczyniają się do podniesienia jakości wyrobów plastikowych na nowe poziomy. W miarę dalszej optymalizacji procesów, drukarki laserowe SLM 3D bez wątpienia wykorzystają jeszcze większy potencjał i wygenerują więcej wartości w produkcji form oraz w innych zaawansowanych dziedzinach wytwarzania, stając się kluczowym czynnikiem napędzającym modernizację przemysłu!