- Strona Główna

- Produkty

- O Nas

- Wideo

- Aplikacja

- Aktualności

- Centrum Pomocy

- Skontaktuj się z nami

w całym łańcuchu produkcji motoryzacyjnej oznakowanie informacyjne poszczególnych komponentów i gotowych pojazdów jest kluczowym elementem zapewniania jakości oraz śledzenia pochodzenia. Dzięki swoim unikalnym przewagom technicznym, maszyna do znakowania laserowego włókienkowego stopniowo...

Skontaktuj się z nami

W całym łańcuchu produkcji motoryzacyjnej oznakowanie informacyjne poszczególnych komponentów i gotowych pojazdów jest kluczowym elementem zapewniania jakości oraz śledzenia pochodzenia. Dzięki swoim unikalnym przewagom technicznym, maszyna do znakowania laserowego włókienkowego stopniowo zastępuje tradycyjne metody oznakowywania i staje się ważnym narzędziem umożliwiającym osiągnięcie precyzyjnego i inteligentnego zarządzania w przemyśle motoryzacyjnym.

Zastosowania w przemyśle motoryzacyjnym: od podstawowego oznakowania do inteligentnego śledzenia

Znakowanie laserowe to nie prosty zamiennik tradycyjnych metod, takich jak odlewanie, tłoczenie na gorąco czy etykiety elastyczne – te ostatnie mogą przedstawiać jedynie podstawowe informacje, takie jak nazwa produktu, numer seryjny, data produkcji i partia. Znakowanie laserowe wykazuje dodatkowo niezastąpione przewagi kluczowe w tym zakresie. Wykorzystuje obróbkę bezkontaktową, bez bezpośredniego kontaktu z elementami. Podczas procesu lokalny wpływ cieplny na części jest minimalny, a dokładność linii znakowania może osiągnąć poziom mikrometrowy, co w żadnym stopniu nie wpływa na pierwotną precyzję i tolerancję montażową części. Jednocześnie proces znakowania jest czysty i niezanieczyszczający środowiska, nie wymaga dodatkowych materiałów eksploatacyjnych, co znacząco obniża koszt jednostkowy znakowania.

Co ważniejsze, znakowanie laserowe może szybko wygenerować unikalny kod QR dla każdej części. Ta funkcja stała się kluczowym elementem łączącym "produkcję przemysłową" z "zarządzaniem informacjami", reprezentując przełom niedostępny dla tradycyjnych metod. Zgodnie z odpowiednimi krajowymi wymogami dotyczącymi kodowania i identyfikacji komponentów samochodowych, systemów odwoływania pojazdów oraz zarządzania dostępem pojazdów napędzanych energią elektryczną, producenci samochodów i dostawcy muszą wprowadzać unikalne kody identyfikacyjne dla zestawów komponentów, tworzyć bazy danych wspierające śledzenie produktów oraz wspólnie budować systemy zarządzania informacjami o śledzeniu, aby osiągnąć kontrolę pełnego cyklu życia konfiguracji pojazdów, danych kontroli fabrycznej i innych aspektów.

Kody QR idealnie spełniają to wymaganie: mogą być oznaczone w ekstremalnie małej powierzchni (nawet 2×2 mm na urządzeniach elektronicznych), przenosząc jednocześnie ogromne ilości informacji, takich jak tekst i obrazy. Co więcej, mogą być szybko rozpoznawane przez urządzenia skanujące, co nie wpływa na rytm produkcji ani znacznie nie zwiększa współczynnika błędów przy ręcznym wprowadzaniu danych. W różnych etapach produkcji, wytwarzania i marketingu samochodów, kody QR działają jak "elektroniczne karty identyfikacyjne" części, umożliwiając dokładną i szybką transmisję informacji.

|

|

Rozwiązując problem, w którym podrabiane i niskiej jakości części samochodowe zakłócają porządek na rynku i szkodzą interesom konsumentów, „jedyność” znakowania laserowego odgrywa coraz ważniejszą rolę. Niektóre przedsiębiorstwa oznaczają oryginalne części unikalnymi kodami lub zaszyfrowanymi kodami QR, powiązanymi z informacjami takimi jak numery dokumentów, nazwy części, numery części, nazwy dostawców, czas znakowania, numer maszyny do znakowania oraz dane operatora. Użytkownicy mogą łatwo zweryfikować autentyczność poprzez dedykowane kanały informacyjne przedsiębiorstwa. Ten model nie tylko umożliwia pełny cykl życia i śledzenie części, ale także przyspiesza skuteczność reakcji i rozwiązywania problemów jakościowych, znacząco wzmacniając zaufanie właścicieli samochodów do przedsiębiorstwa.

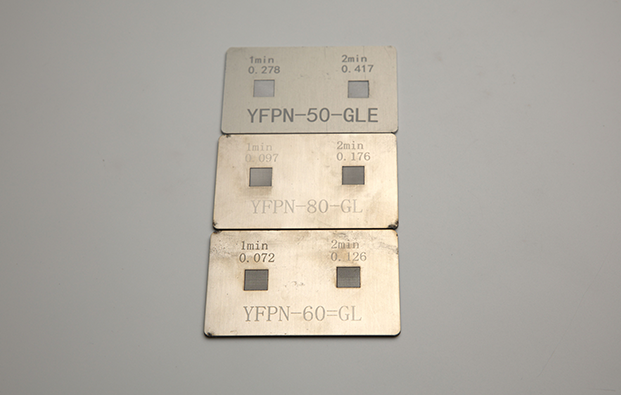

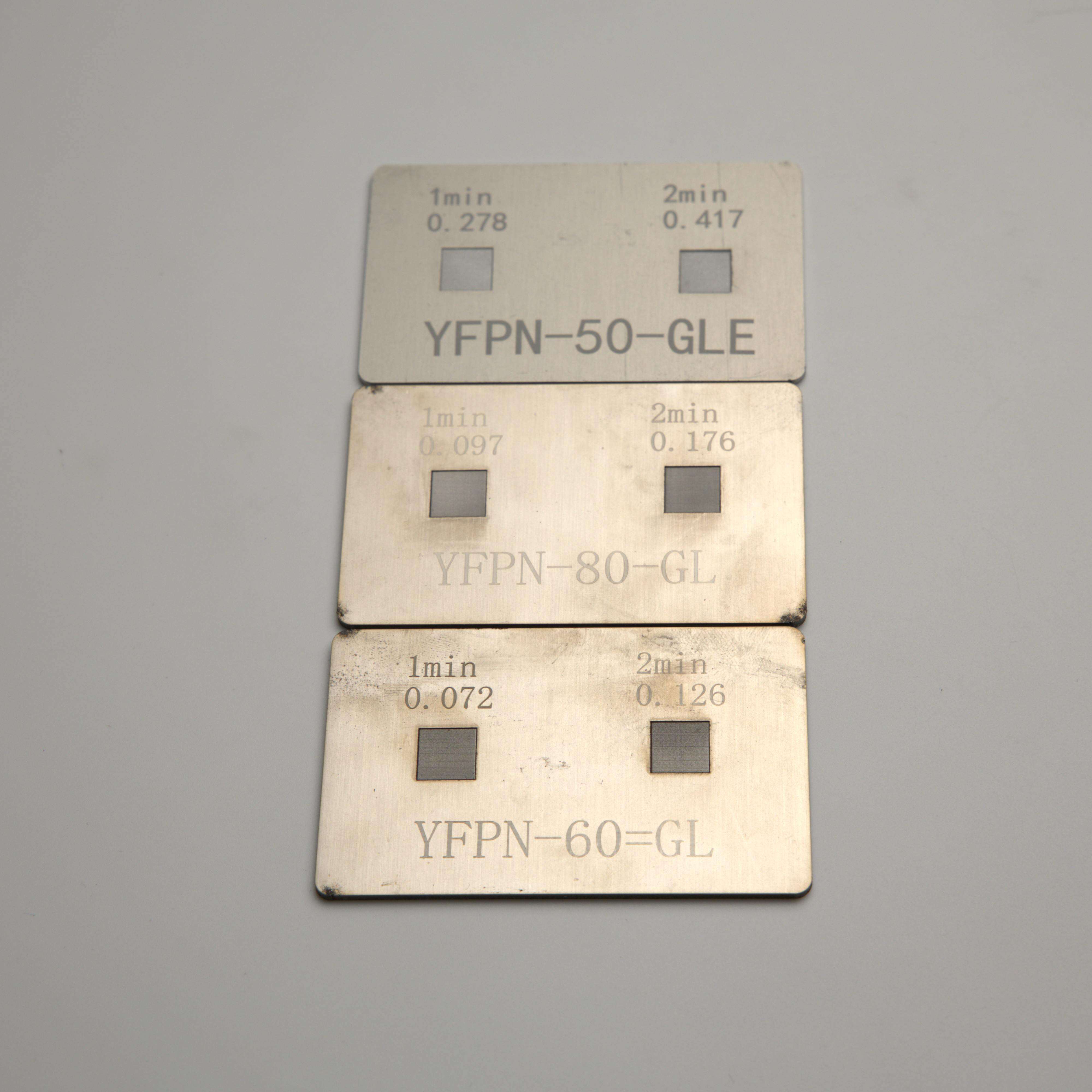

Ustawienia parametrów: „Kod podstawowy” dla dopasowania materiału

Na efekt znakowania wpływają liczne parametry, takie jak ustawienia obszaru roboczego, właściwości obiektu, wypełnienie, tekst oraz mapa bitowa. Najczęściej stosowanymi parametrami są prędkość, moc i częstotliwość, które należy dostosować w zależności od materiału i rodzaju obróbki powierzchni oznaczanej części.

(1)Prędkość: Odnosi się do prędkości skanującego galwanometru. Całkowity czas znakowania zależy od parametrów prędkości, głębokości znakowania oraz powierzchni znakowania. Przy niezmienionych pozostałych czynnikach, im wyższa prędkość, tym krótszy czas znakowania, jednak mniejsza liczba napromieniowań tego samego obszaru wiązką laserową, co prowadzi do płytszego oznaczenia. Jeśli prędkość będzie zbyt niska, materiał odparowywany przez laser będzie się gromadzić na powierzchni części, co wpłynie na głębokość znakowania. Dlatego aby uzyskać głębokie znakowanie, można zastosować metodę wielokrotnego znakowania przy niskiej prędkości, a następnie jednokrotnego przejścia przy wysokiej prędkości.

(2) Moc: Odnosi się do procentu mocy wyjściowej względem znamionowej mocy laserowej, który można regulować w zakresie od 0% do 100%. Wyższa moc oznacza większą energię wyjściową i bardziej widoczny efekt ablacji, a niższa – odwrotnie. Dobór mocy zależy od materiału części, obróbki powierzchniowej oraz parametrów wypełnienia. Długotrwała praca przy wysokiej mocy wpływa negatywnie na czas użytkowania lasera.

(3) Częstotliwość: Odnosi się do liczby impulsów na jednostkę czasu. Im wyższa częstotliwość, tym gęściej rozmieszczone są plamki laserowe na linii znakowania, co zapewnia gładniejszy efekt, i odwrotnie. Parametry te należy ustalać różnie w zależności od materiału. Najczęściej stosowany zakres częstotliwości to 20–100 kHz. Niska częstotliwość charakteryzuje się efektem mechanicznym i dobrze działa na materiałach takich jak metale czy żel krzemionkowy; wysoka częstotliwość wykazuje efekt spalania i jest bardziej odpowiednia dla tworzyw sztucznych oraz PC.

Wniosek: „Kamień węgielny znakowania” w inteligentnej produkcji

Dzięki szybkiemu rozwojowi technologii informacyjnych przemysł motoryzacyjny przyśpiesza transformację ze standardowego modelu produkcji do modelu inteligentnej produkcji. W tym procesie, jako istotne urządzenie integrujące «industrializację + informatyzację», maszyna do znakowania laserowego światłowodowego dzięki swoim precyzyjnym i wydajnym funkcjom umożliwia dokładne, rzeczywiste i naukowe zarządzanie całym cyklem obejmującym produkcję, magazynowanie, wysyłkę, sprzedaż oraz obsługę posprzedażową. Spełnia ona nie tylko kluczowe wymagania związane z zgodnością z przepisami i śledzeniem jakości, lecz stanowi również podstawę poprawy efektywności pracy w branży oraz wspiera realizację inteligentnej produkcji.